Impresora 3D Mi3¶

General¶

MANUAL DE ENSAMBLADO Mi3¶

| Perfil Cuadrado | Acrílicos |

|

|

| Varilla roscada M5 | Varilla lisa M8 | Varilla roscada 5/16 |

|

|

|

| Tornillería | Tuercas |

|

|

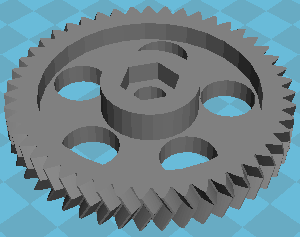

| Rondanas | Resortes | Baleros | Piñones |

|

|

|

|

| Electronicos y Mecanicos |

|

| Otros |

|

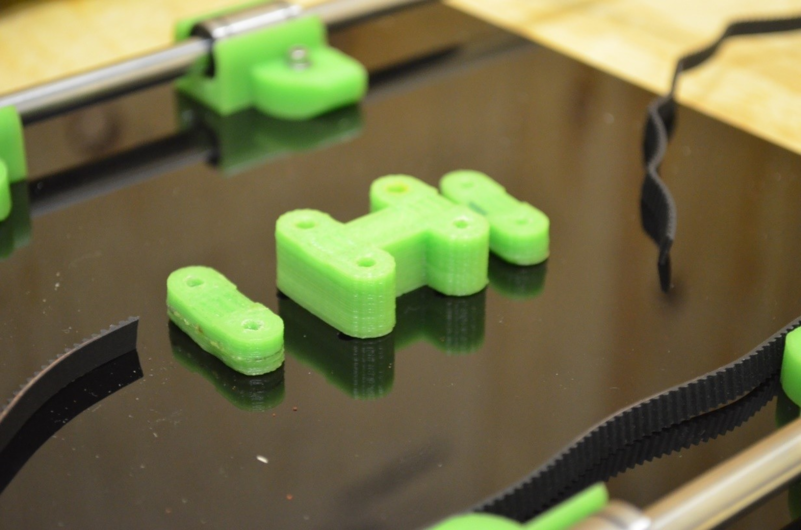

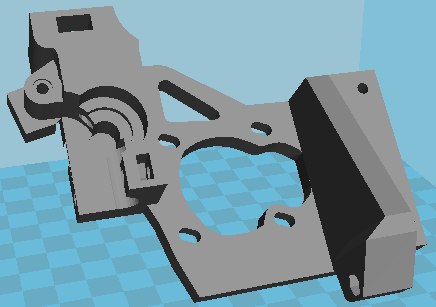

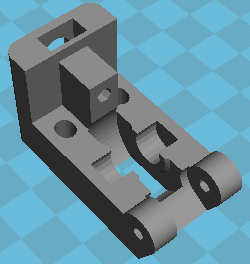

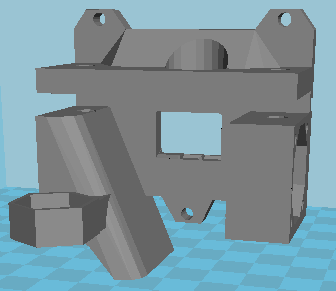

| Piezas Plasticas |

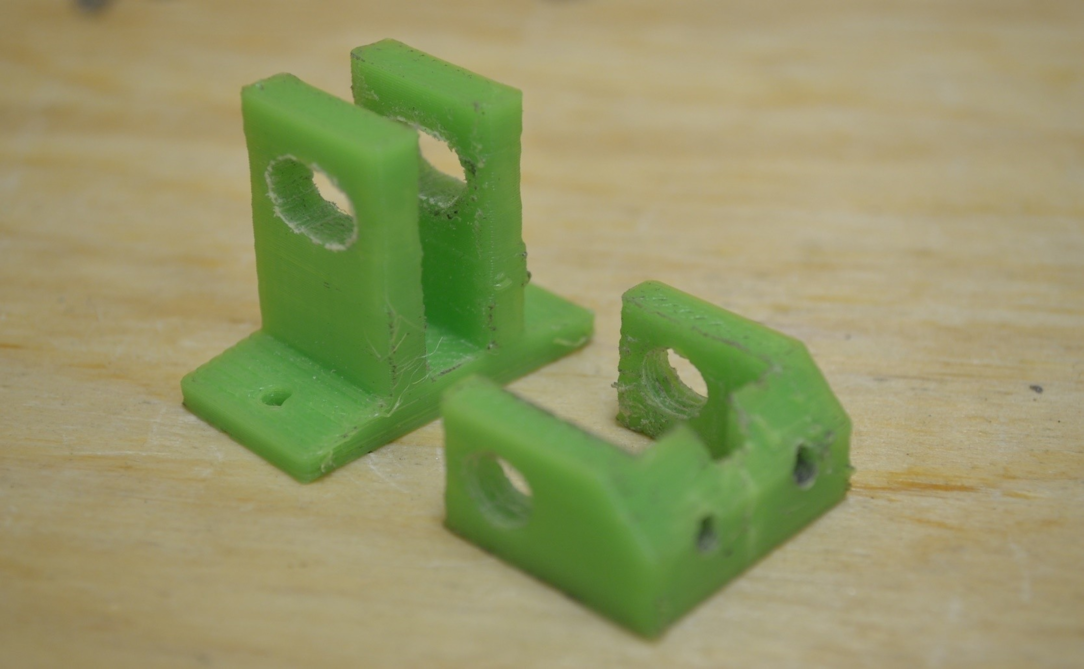

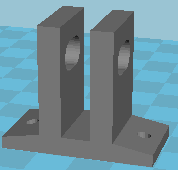

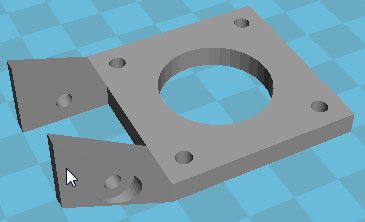

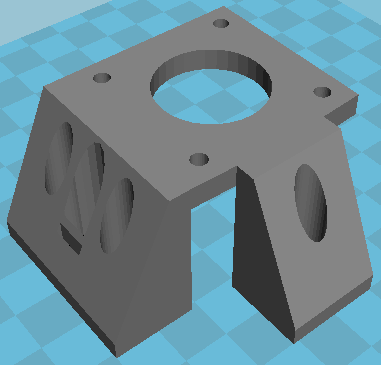

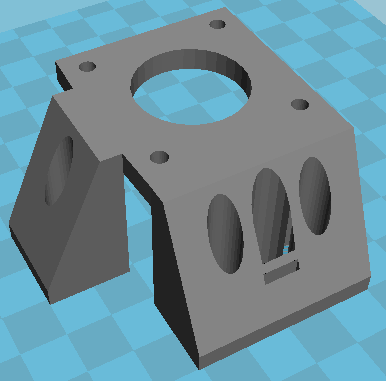

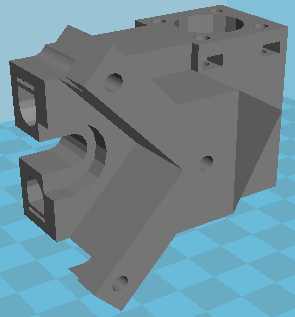

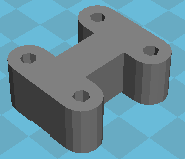

4- PIEZAS - A

2- PIEZAS - B

1 - PIEZA - C

1 - PIEZA - D

4 - PIEZAS - E

1 - PIEZA - F

1 - PIEZA - G

1 - PIEZA - H

1 - PIEZA - I

1 - PIEZA - J

1 - PIEZA - K

1 - PIEZA - L

2 - PIEZA - M

4 - PIEZAS - N

1 - PIEZA - O

1 - PIEZA - P

1 - PIEZA - Q

1 - PIEZA - R

2 - PIEZA - S

1 PAR DE PIEZA - T

4 - PIEZAS - U

1 - PIEZA - V

1 - PIEZA - W

1 PAR DE PIEZAS - X

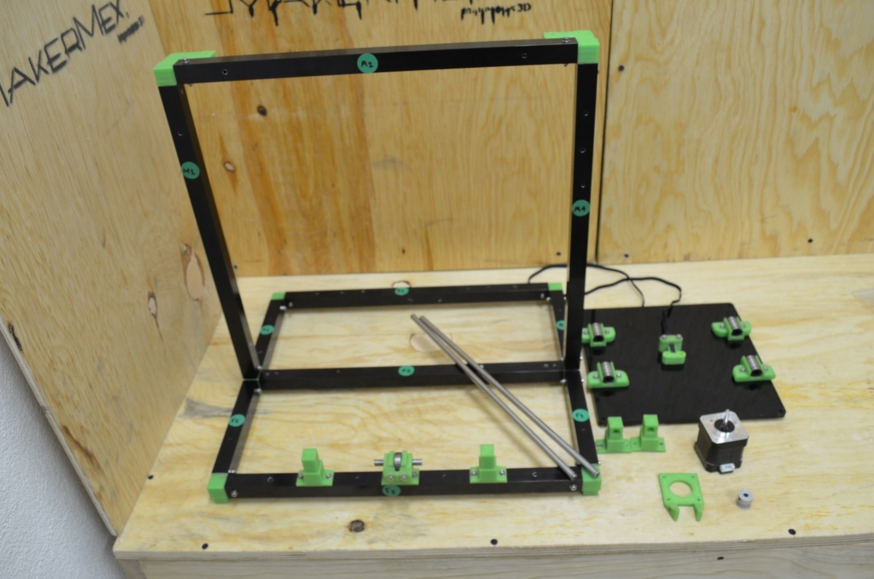

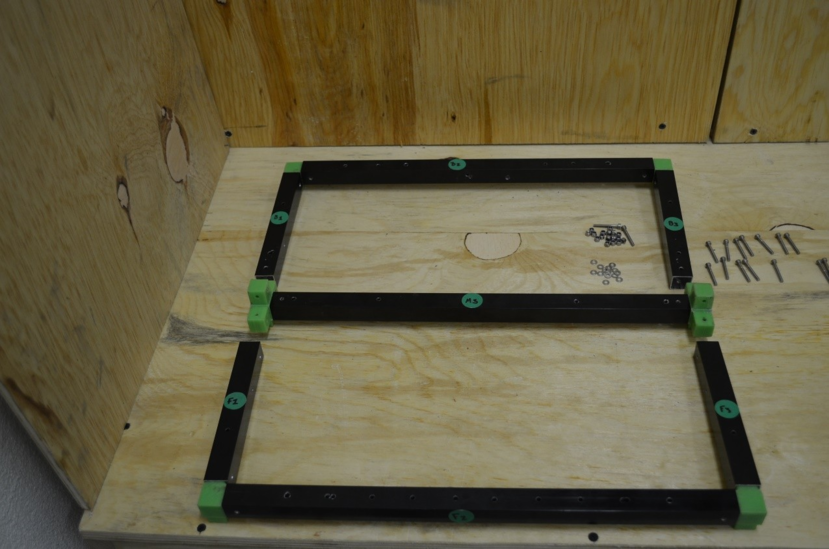

ENSAMBLADO DE LA BASE DE PERFILES¶

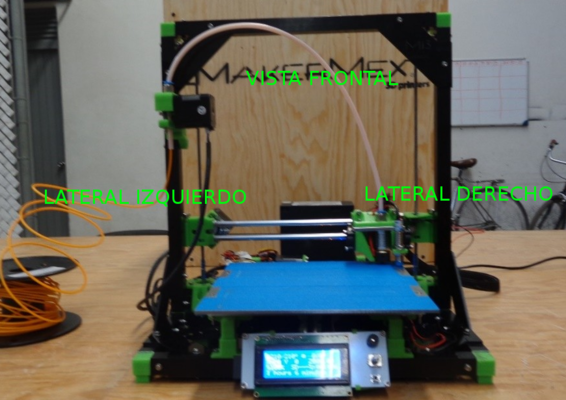

Para comenzar con este paso es importaente conocer el material con el que vamos a trabajar, bien observemos lo que vamos a ocupar:

- ocuparemos los perfiles: F1,F2,F3,M3,B1,B2,B3.

- 4 Piezas Plasticas A

- 2 Piezas Plasticas B

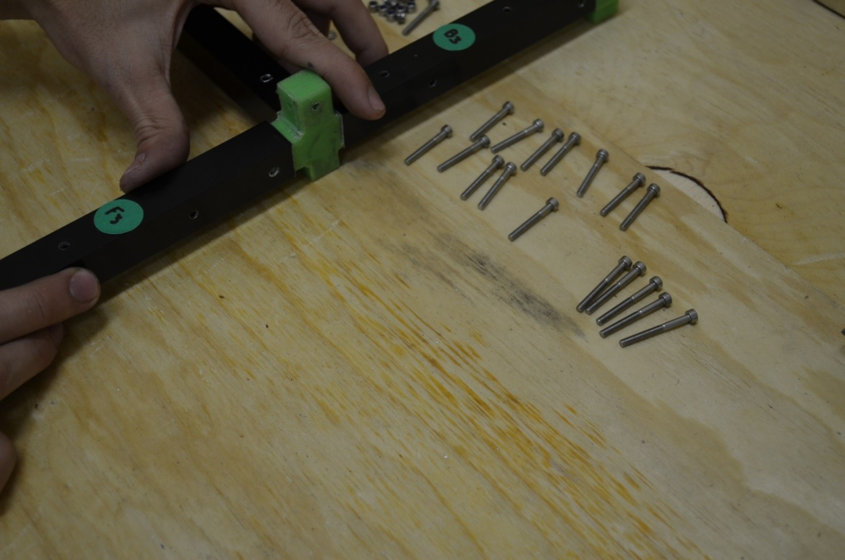

- 10 tornillos M3x25mm

- 10 rondanas M3

- 10 tuercas M3 de seguridad

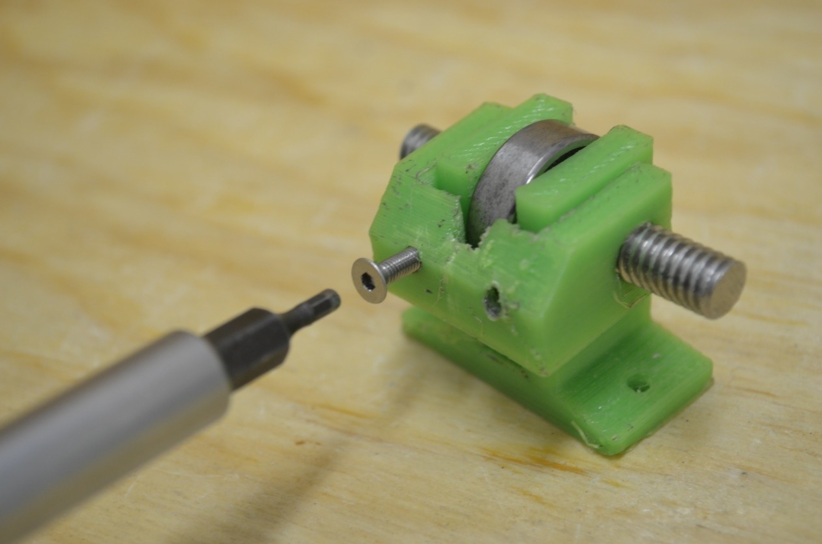

: Paso 1

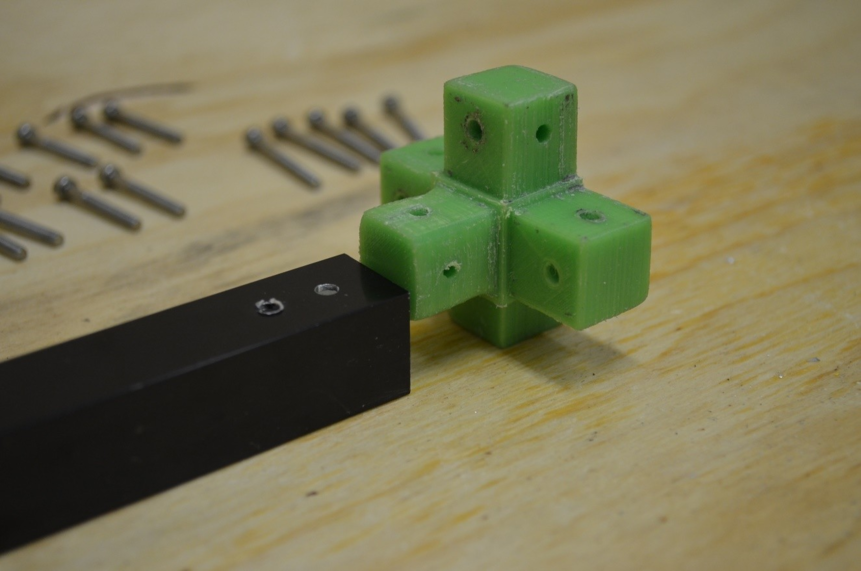

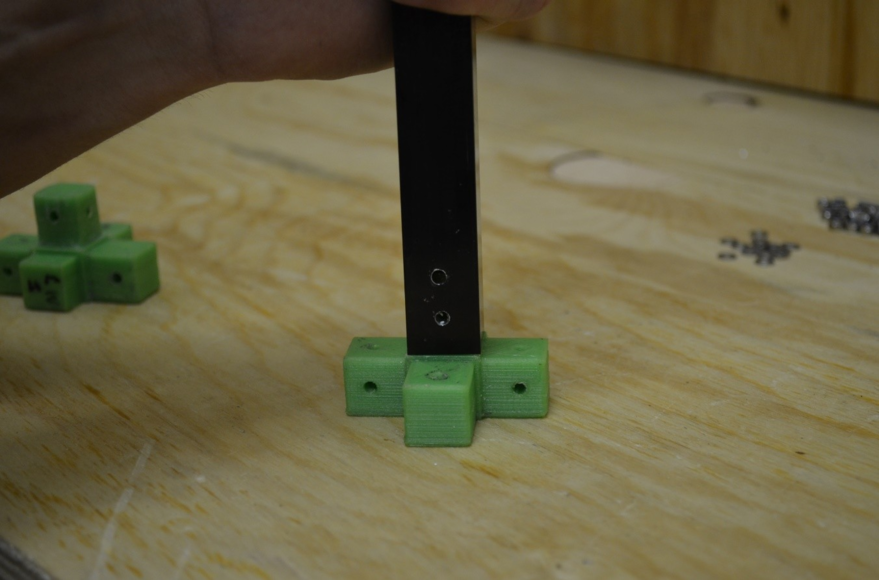

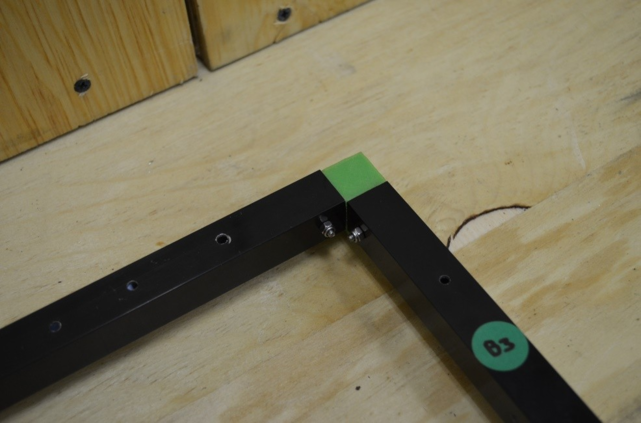

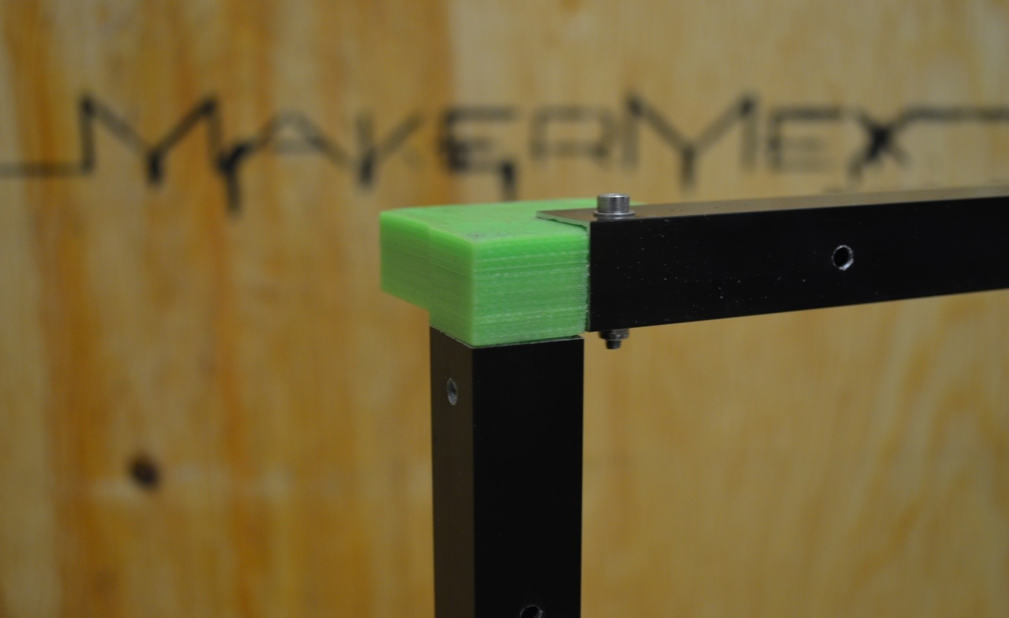

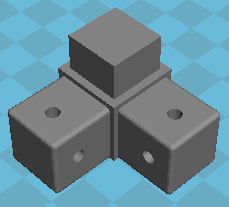

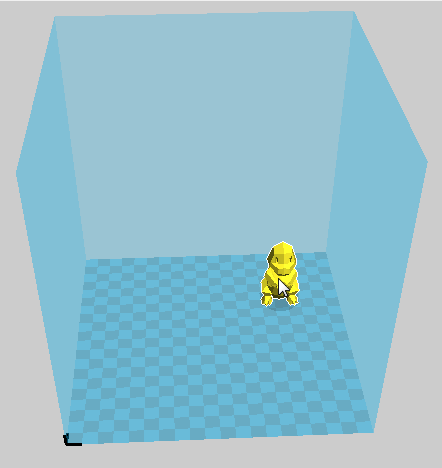

Vamos a colocar los perfiles y las piezas Plasticas en el siguiente orden,colocando las piezas plasticas con el cubo mas pequeño hacia abajo asi como se muestra en la imagen.

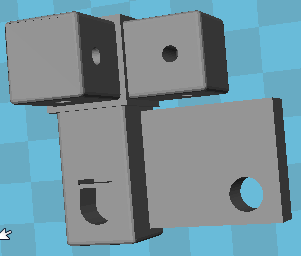

bien comencemos uniendo las 2 piezas A con el perfil F2 asi como se muestra en la imagen, la cara con mas perforaciones debe de quedar tal cual se muetra en esta imagen.

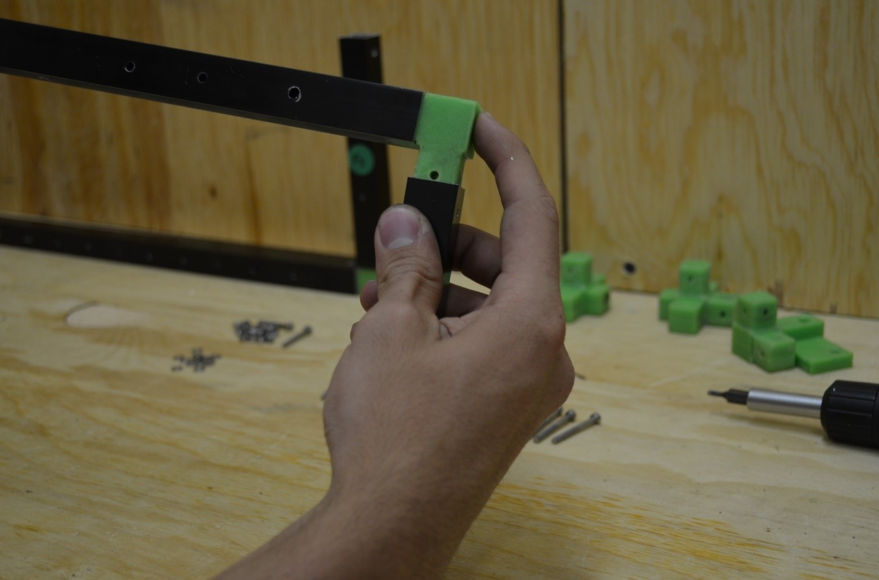

enseguida colocamos los perfiles F1 y F3 en el extremo de la pieza A como se ve en la imagen, formando un marco

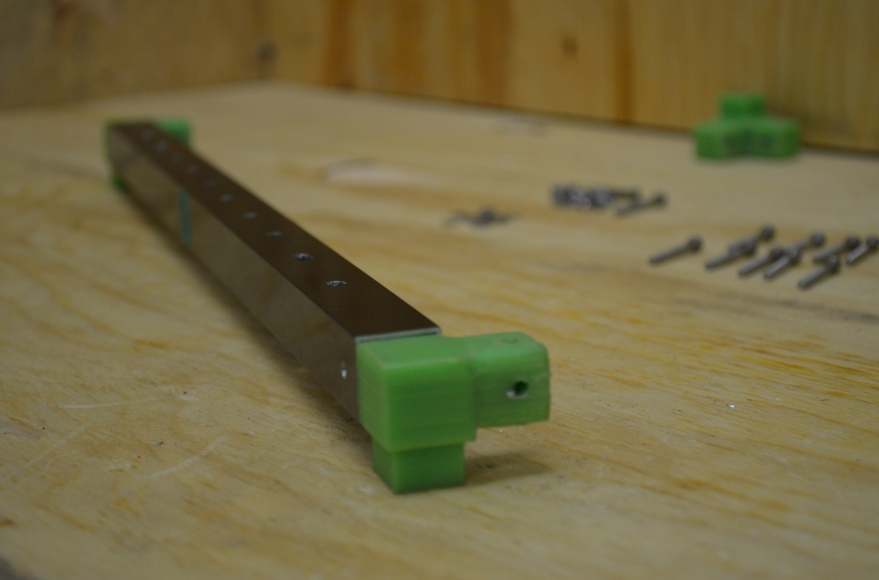

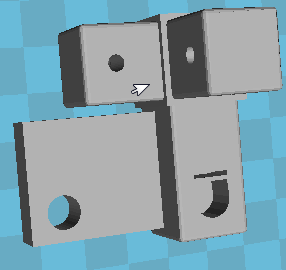

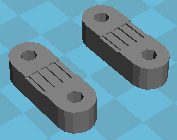

seguimos con el Perfil M3 y las 2 piezas B, colocando las piezas como se aprecia en la imagen, observa el orden de las perferaciones de este perfil.

ya que esta unido lo bajamos cerrando el marco que habiamos formado con los perfiles F1,F2,F3; observa bien la imagen.

enseguida colocamos los perfiles B1 y B3 en el extremo de la pieza B como se muestra en la imagen.

por ultimo colocamos las 2 piezas A en el perfil B2, observa la imagen.

Listo cerramos el marco de toda nuestra base asi como se ve en la imagen.

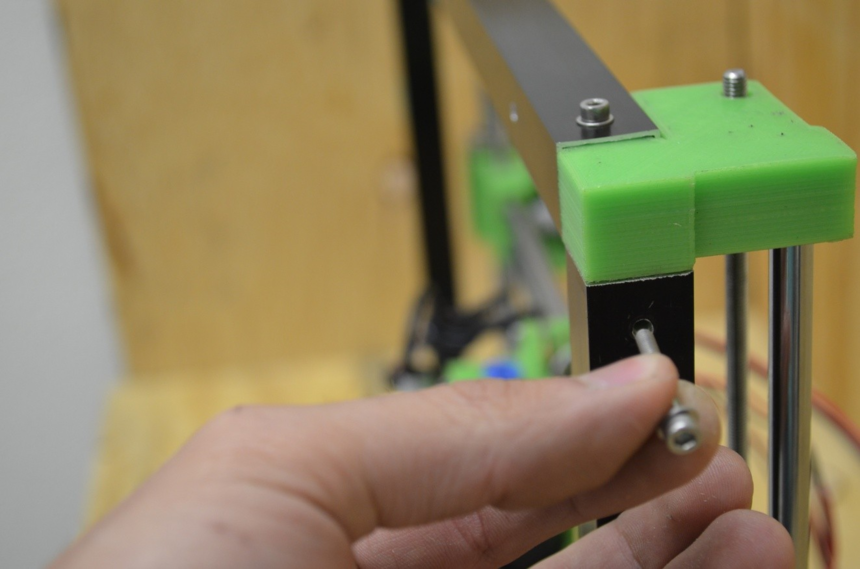

Ahora coloquemos en cada esquina de nuestra base un tornillo M3x25mm con su respectiva rondama M3 y Tuerca M3 de seguridad asi como se muestra en la imagen.

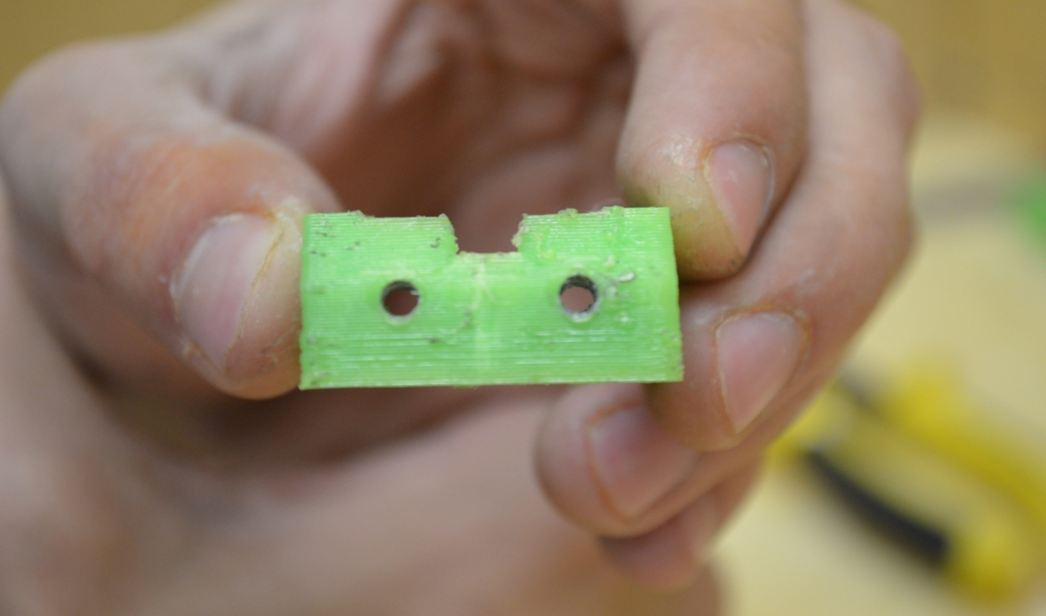

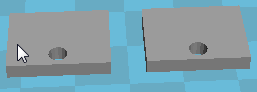

en la imagen de Abajo se muestra la perforacion donde colocaremos los tornillos

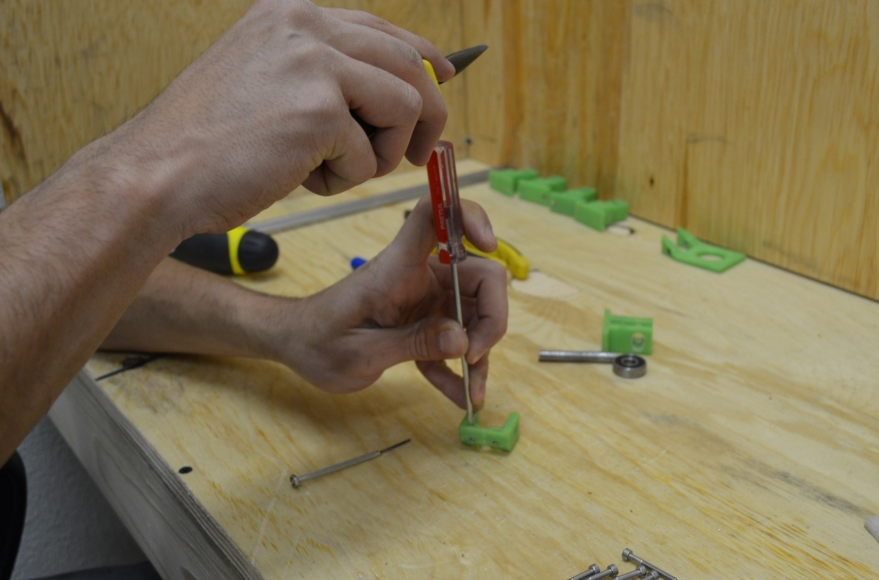

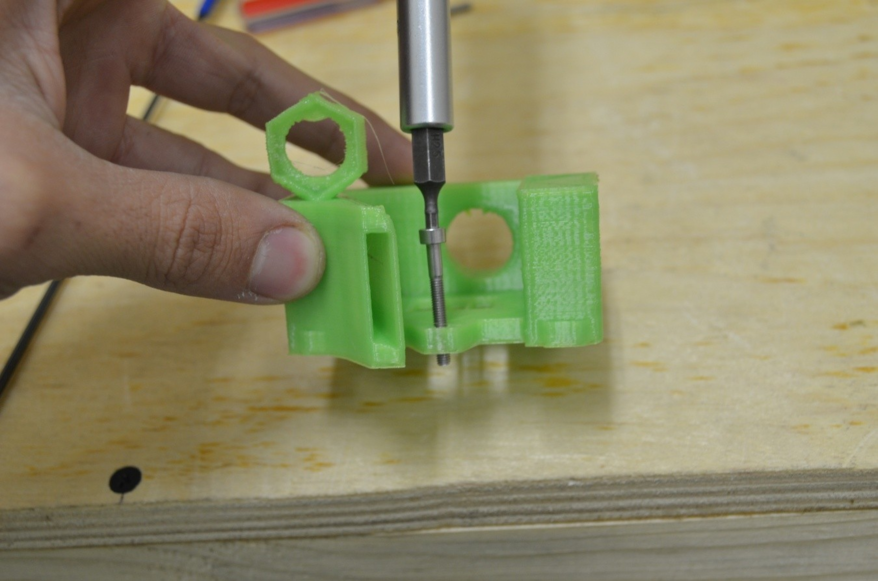

en algunos agujeros puede ser que el tornillo entre forsado, para evitar esto podemos apoyarnos a limpiar el agujero de la pieza, con ayuda de un taladro y una broca de 1/8. puedes limpiar todos los agujeros si lo deseas.

Tip

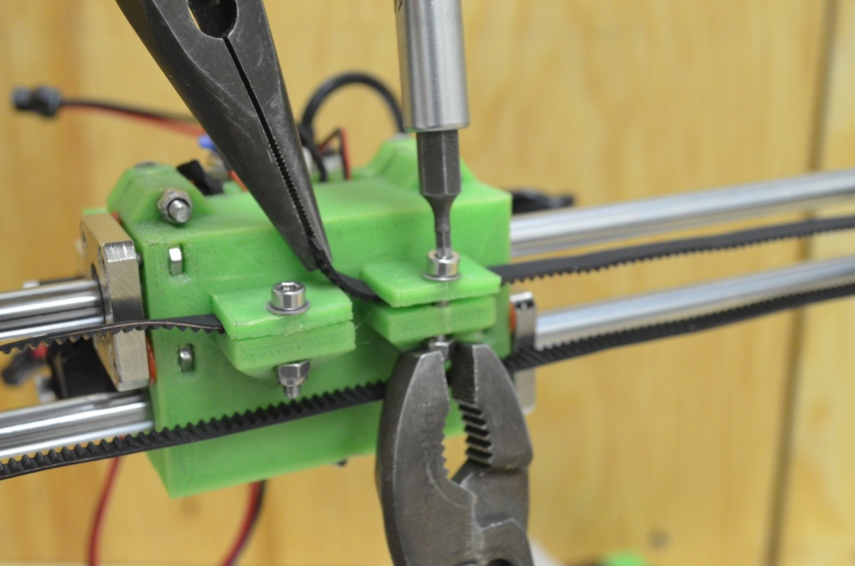

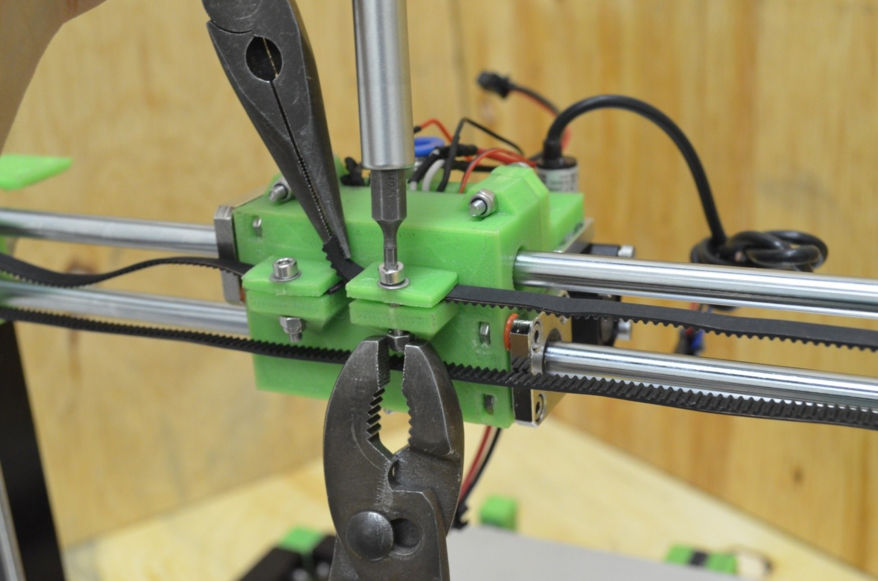

puedes colocar todos los tornillos con su tuerca y despues apretarlos, con una llave allen de 2.5mm y una pinzas de punta o como tu te acomodes, esto te ayudara a agilizar tu ensamblado.

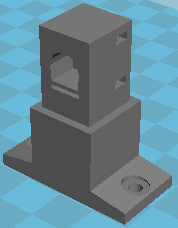

ya que estan apretados los tornillos la base se vera asi como la imagen.

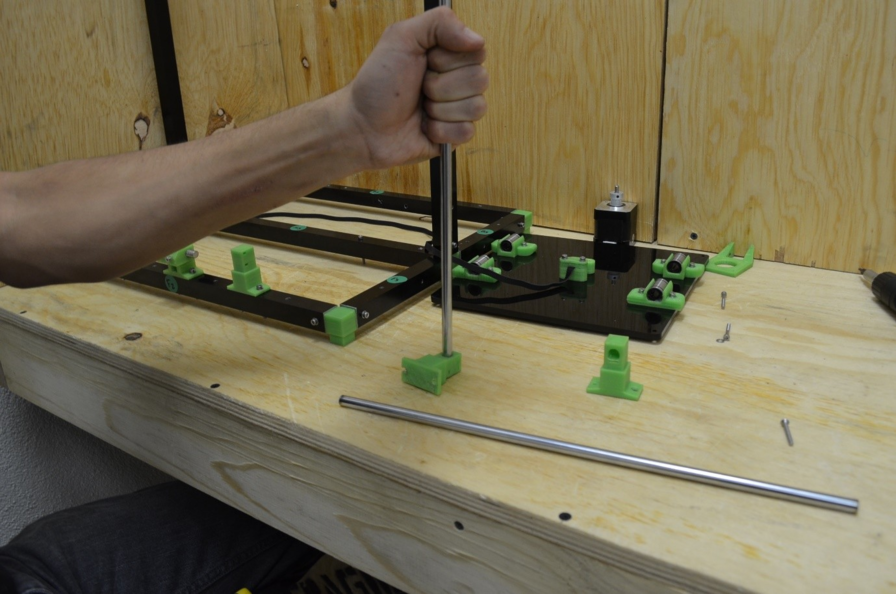

: PASO 2

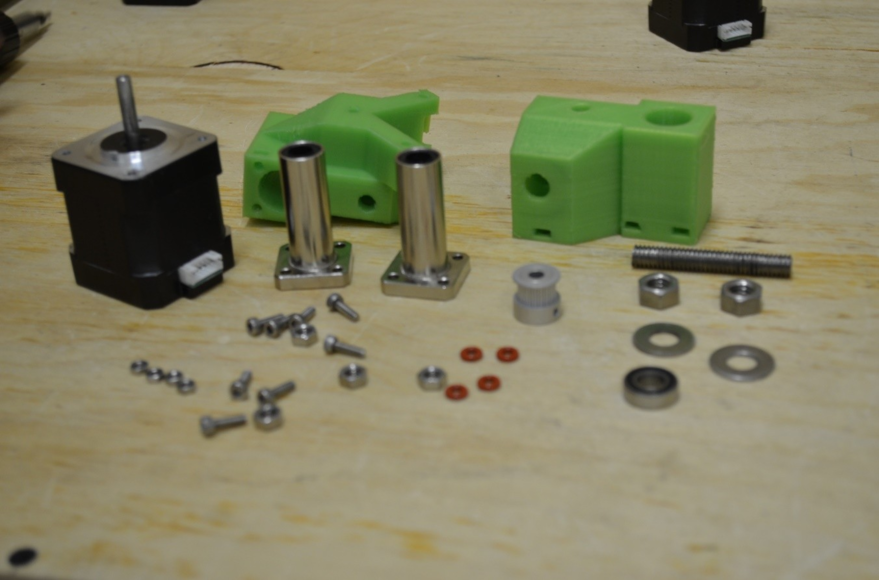

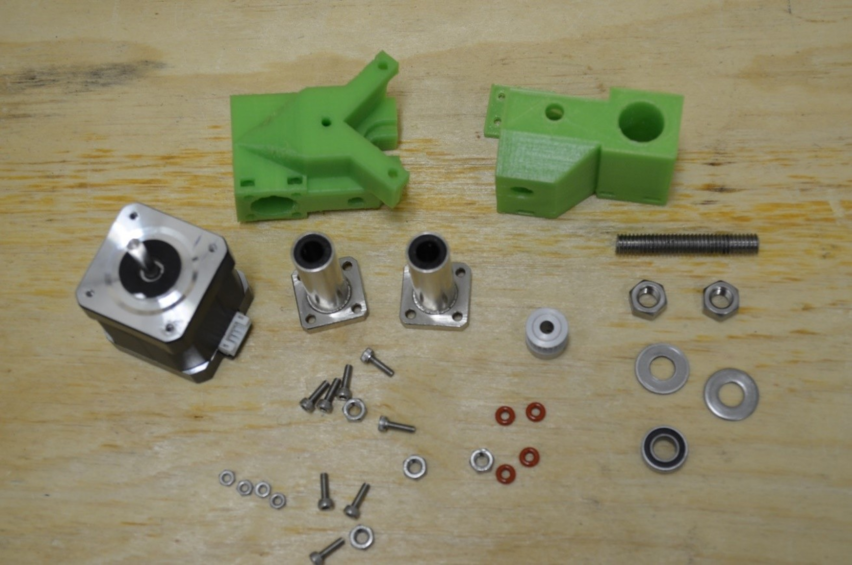

Coloquemos los motores de nuestro Eje Z. Para esto necesitaremos el sieguiente material

Ocuparemos:

- las piezas Plasticas I y J

- 2 motres nema 17

- 8 tornillos M3x10mm

- 6 tornillos M3x25mm

- 8 rondanas M3

- 6 tuercas M3 de seguridad

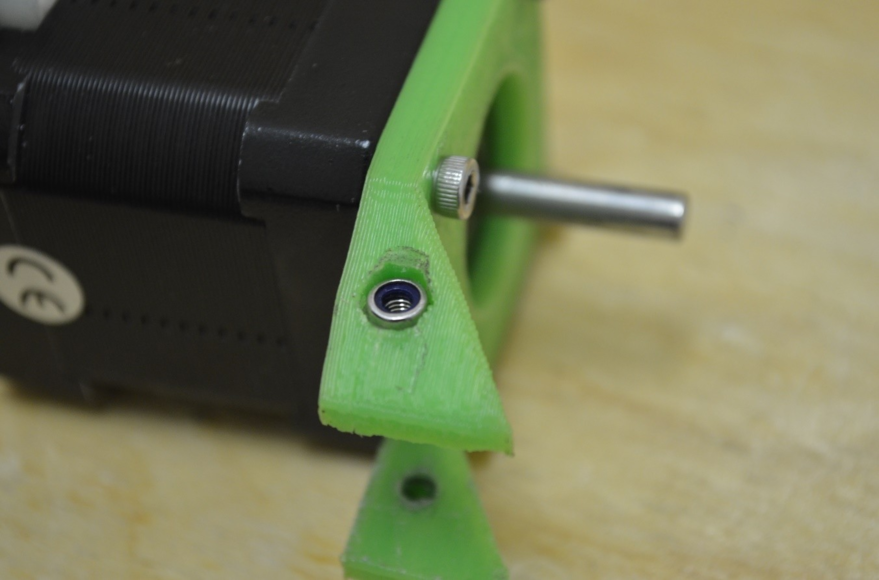

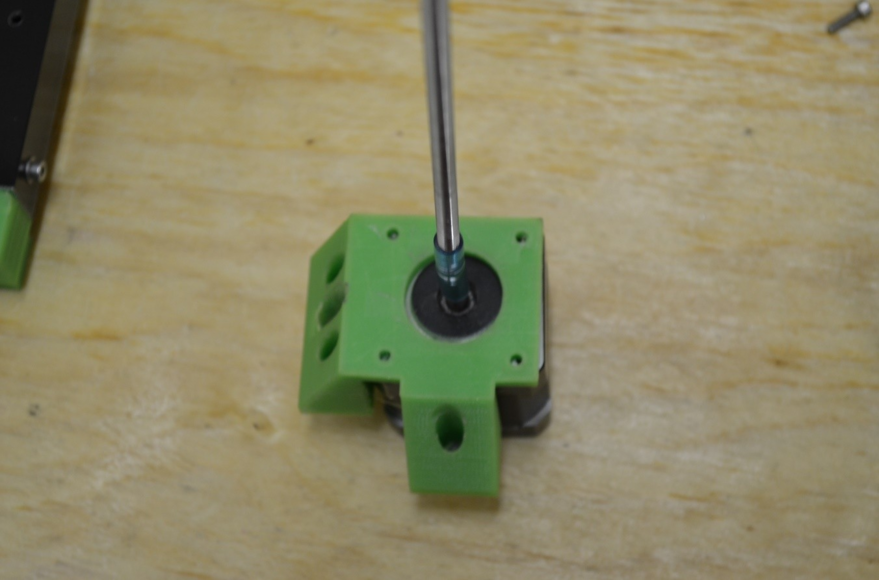

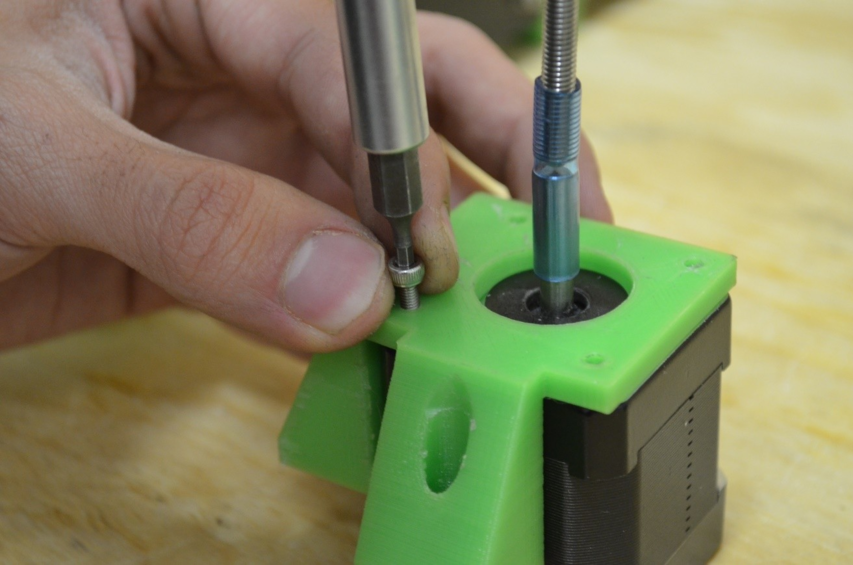

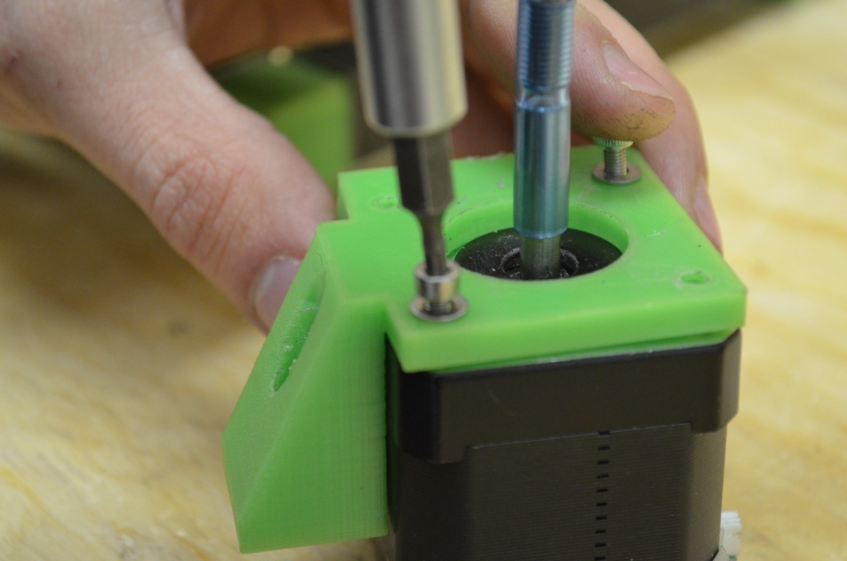

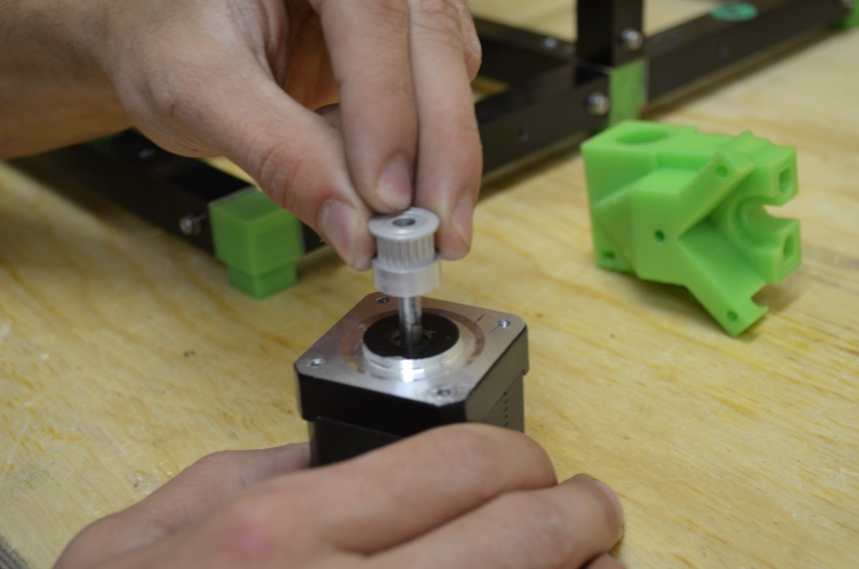

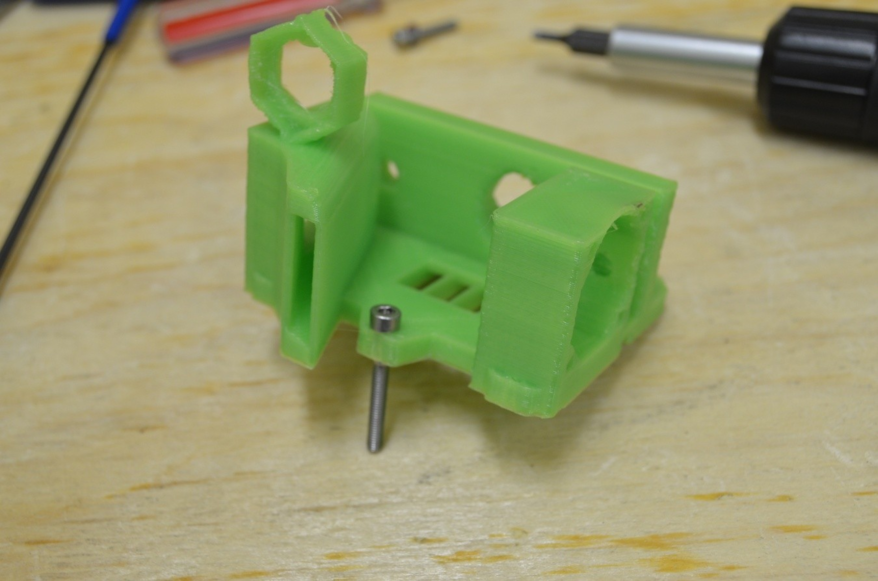

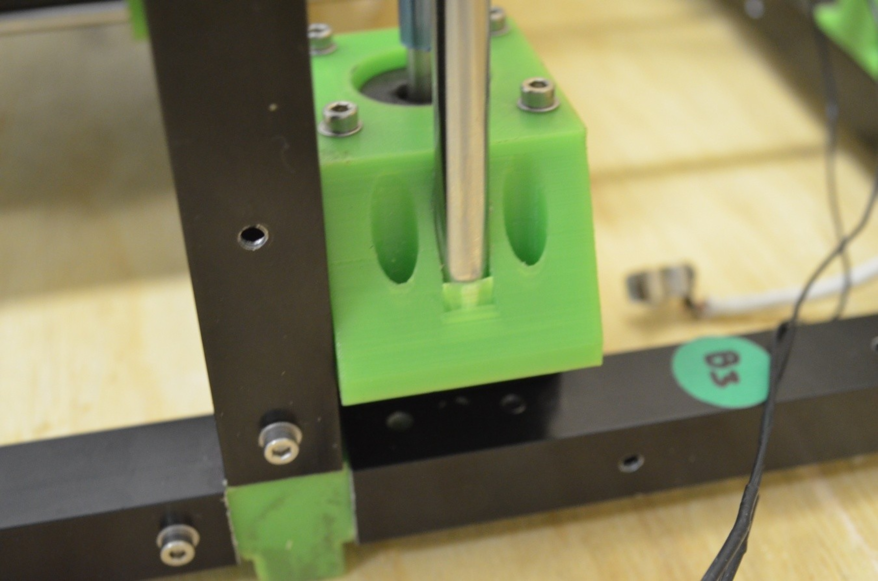

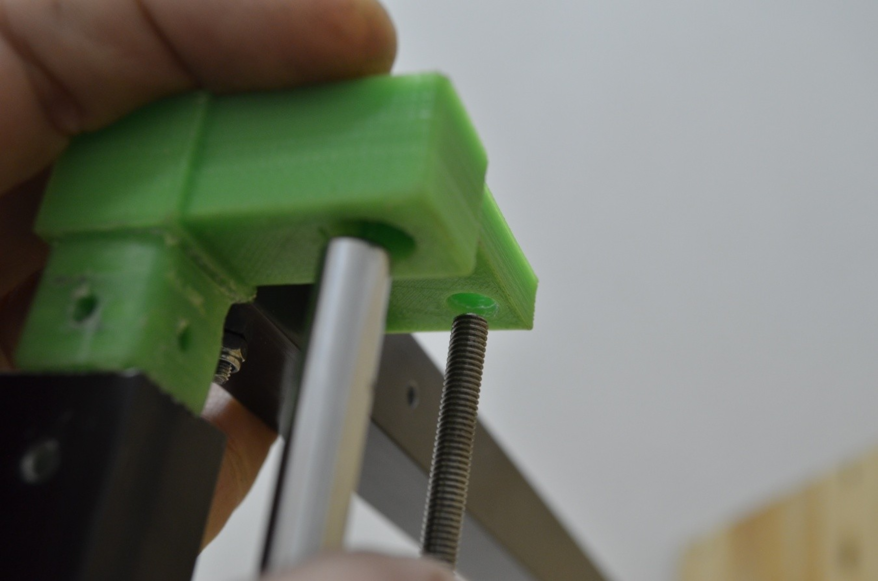

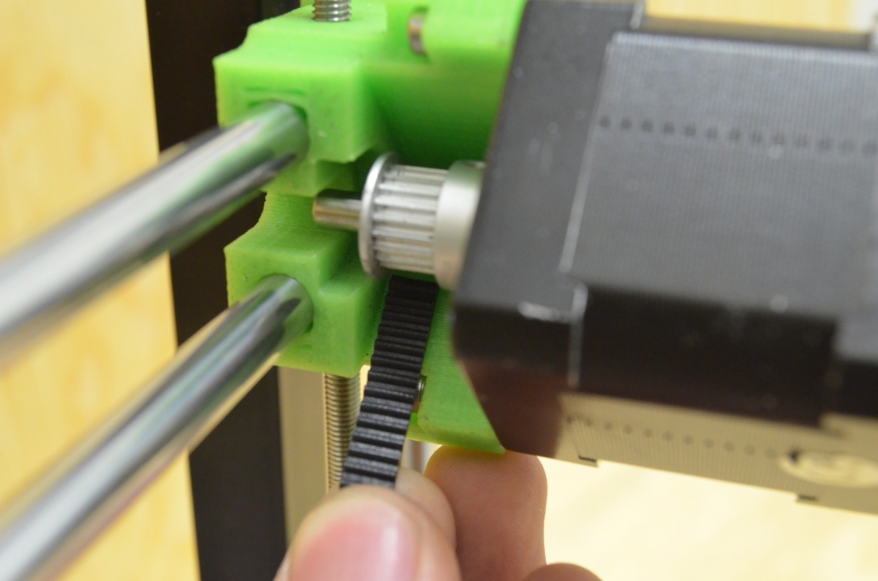

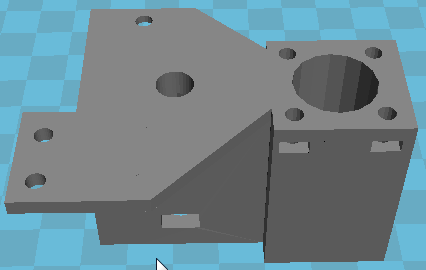

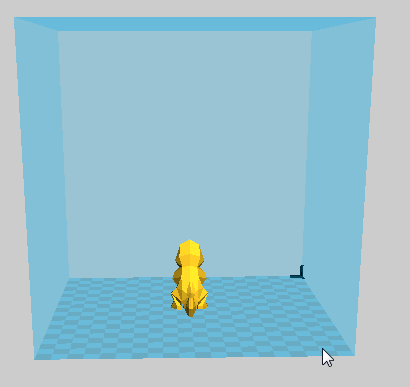

vamos a colocar las piezas I y J encima del motor como se ve en la imagen y vamos a colocar los tornillos M3x10mm co su rondana. observa las imagenes

imagen 1

imagen 2

y asi quedaran las piezas I y J con su motor colocado

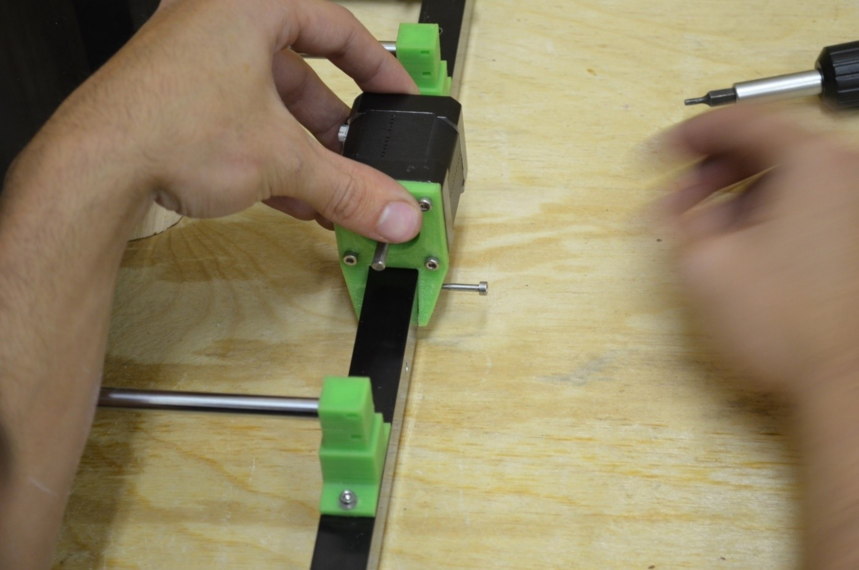

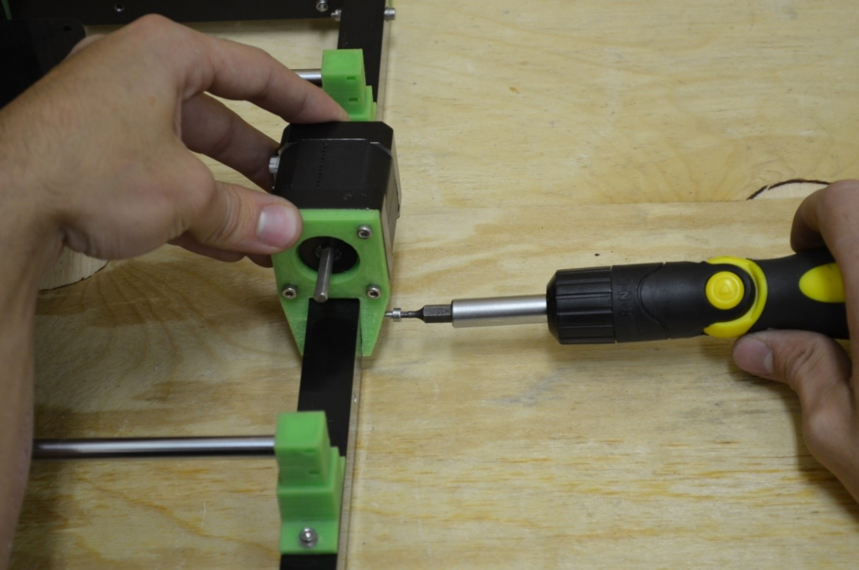

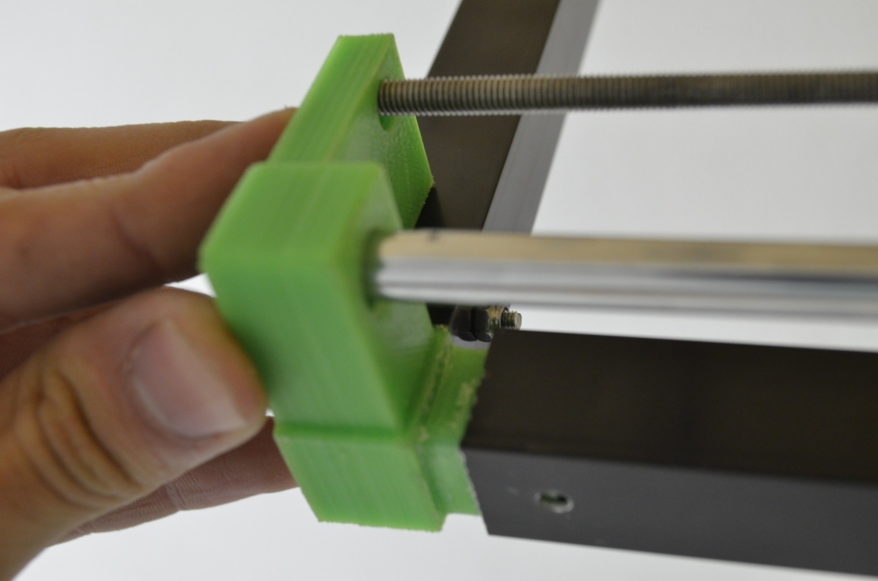

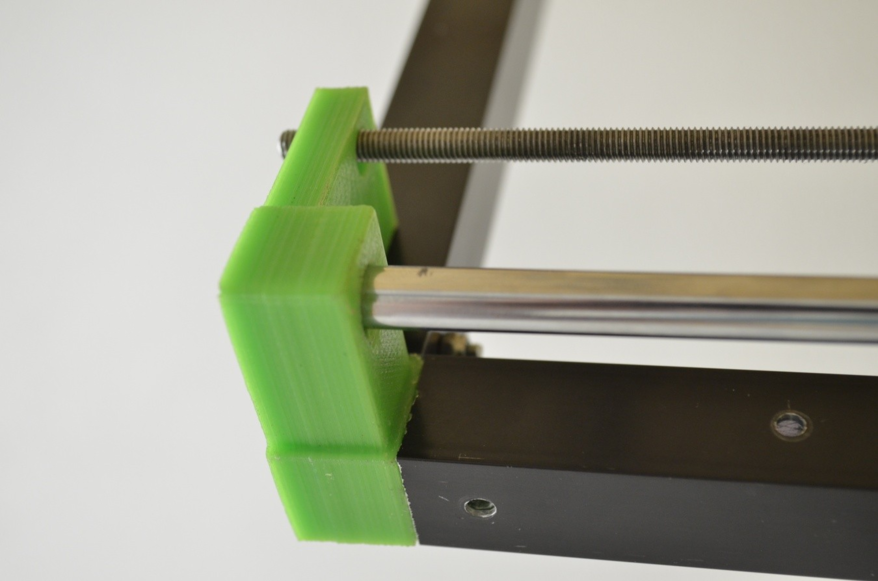

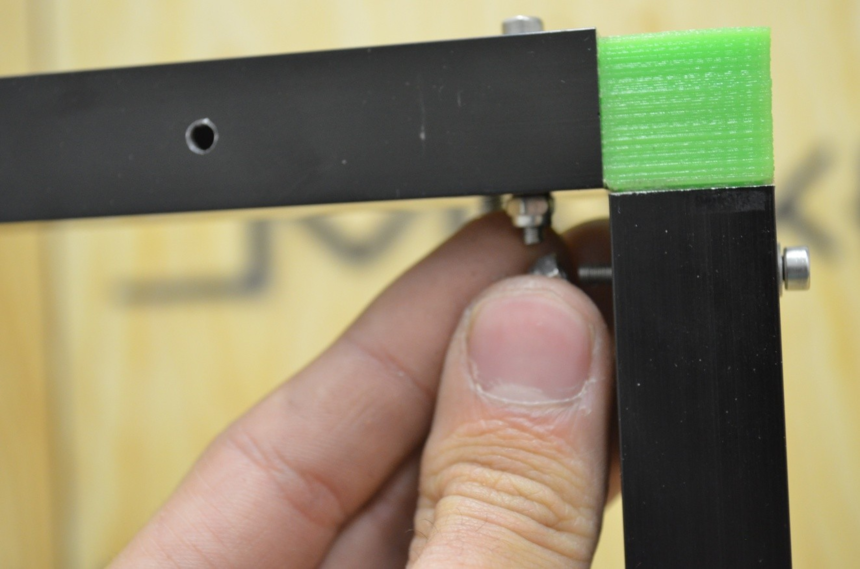

bien ahora vamos a colocar estas piezas en la base con los tornillos M3x25mm y sus tuercas M3 de seguridad. colocaremos un tornillo en cada perforacion de como se ve en la imagen 2

imagen 1

imagen 2

solo nos resta apretar los tornillos con sus tuercas en la base. observa la imagen para ver el orden de las piezas I y J montarlas y apretarlas.

para fijarlas piezas la base nos apoyamos de una llave allen 2.5mm al igual que unas pinzas de punta.

Tip

puedes colocar la base sobre un objeto para poder apretar mas comodo los tornillos asi como se muestra en la imagen de abajo.

y listo ya estan montados los motores de nuestro Eje Z. observa como deben de verse las tuercas apretadas por la parte de abajo

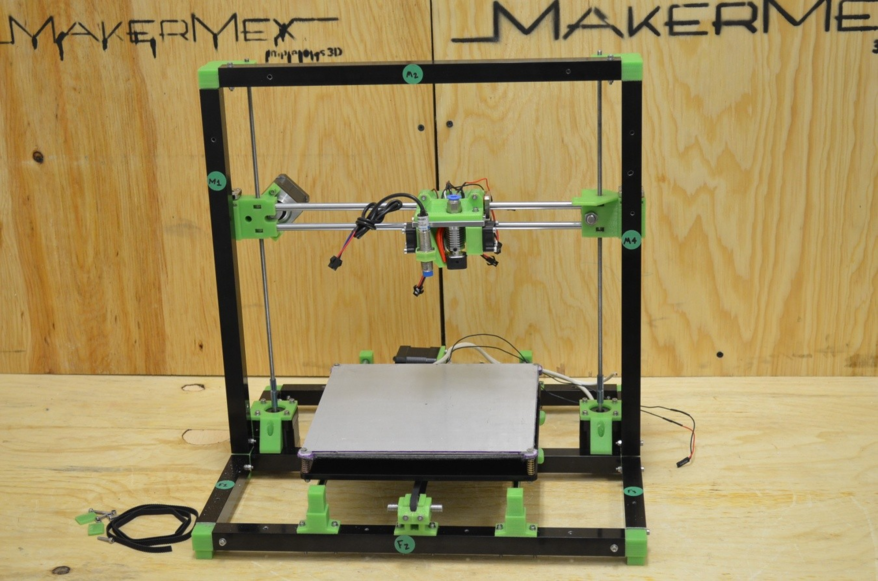

Y asi se vera nuetro ensamble hasta ahora.

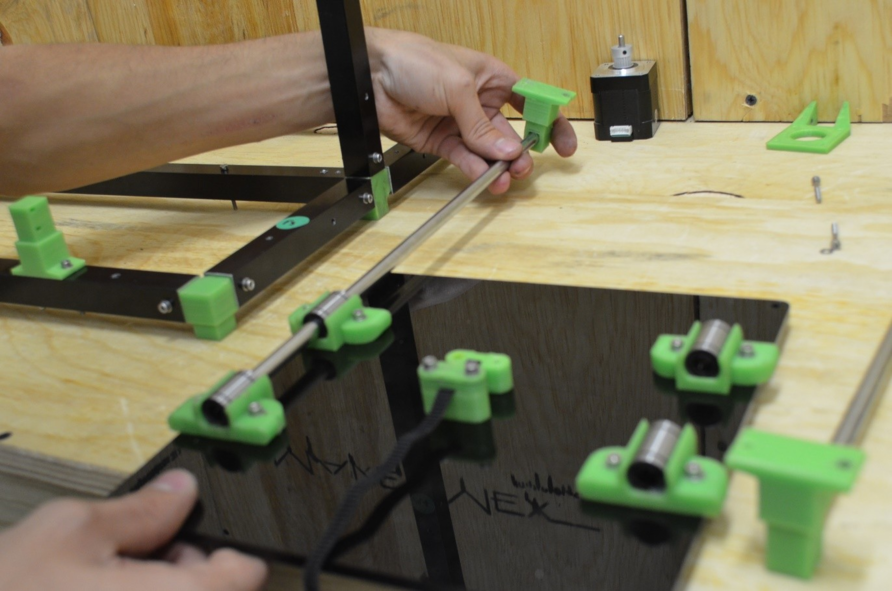

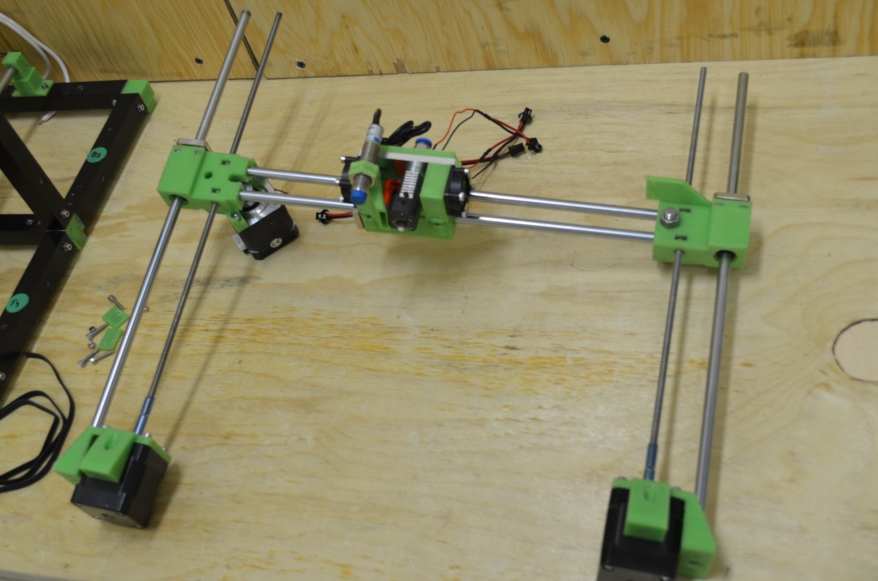

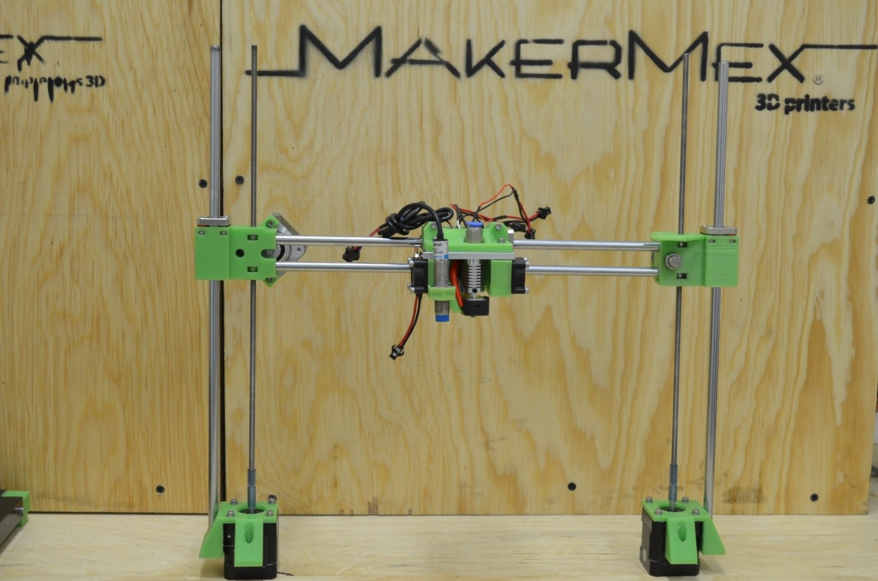

: PASO 3

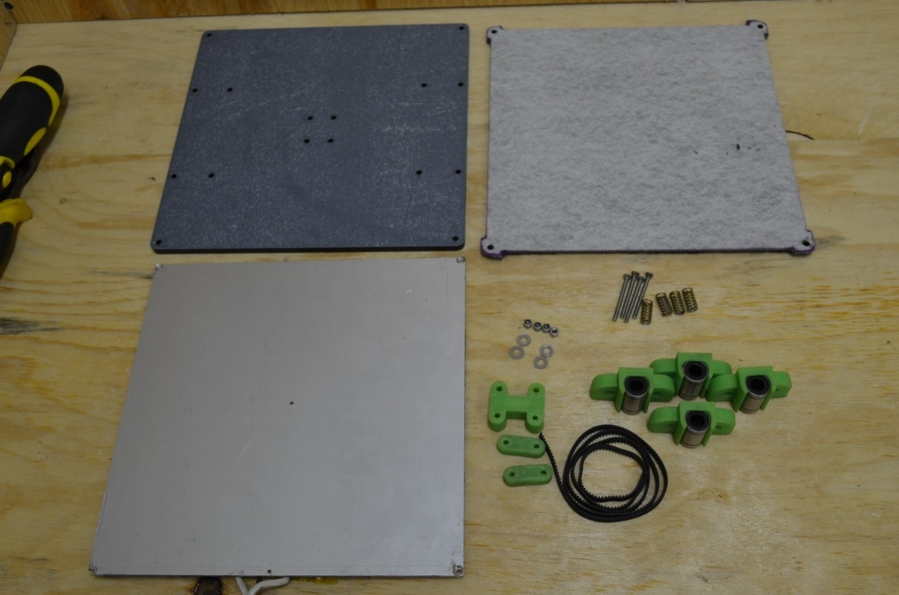

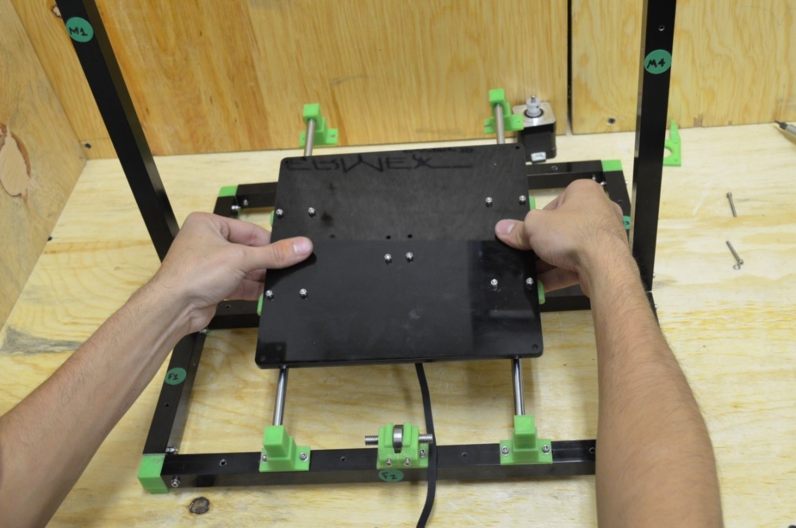

Montaremos el carro del eje Y en la base. Para este paso necesitaremos el siguiente material:

- 4 Piezas Plasticas E

- 4 Piezas Plasticas U

- 4 baleros LM8LUU

- 2 varillas M8 lisas de 340mm

- 8 tornillos M3x25mm

- 8 tuercas M3 de seguridad

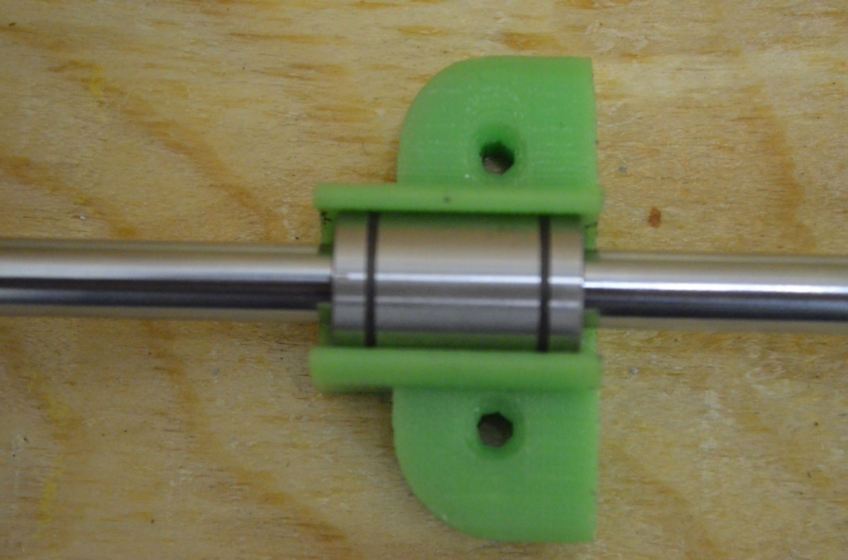

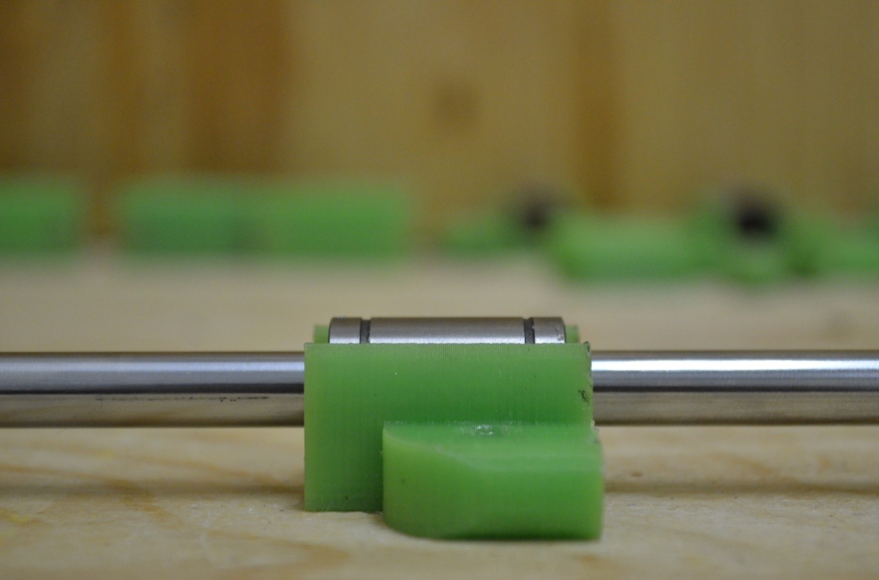

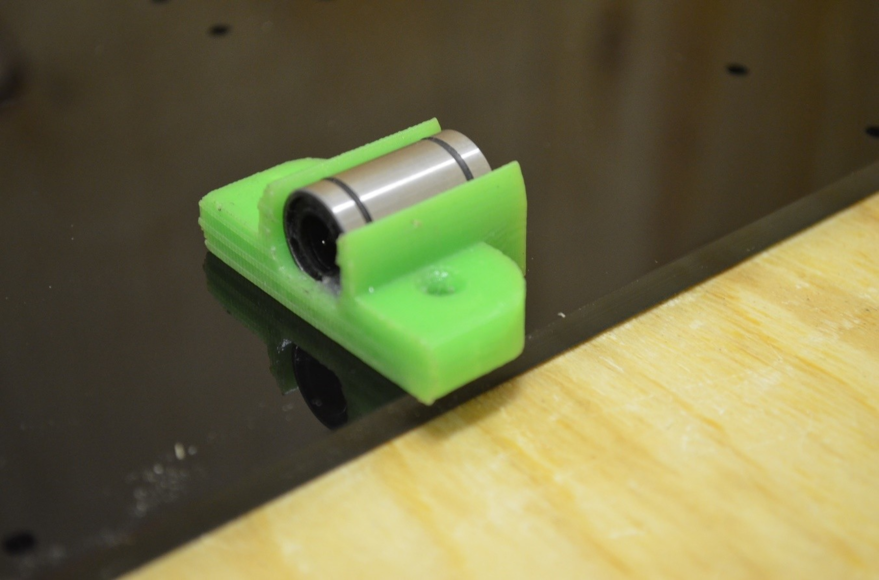

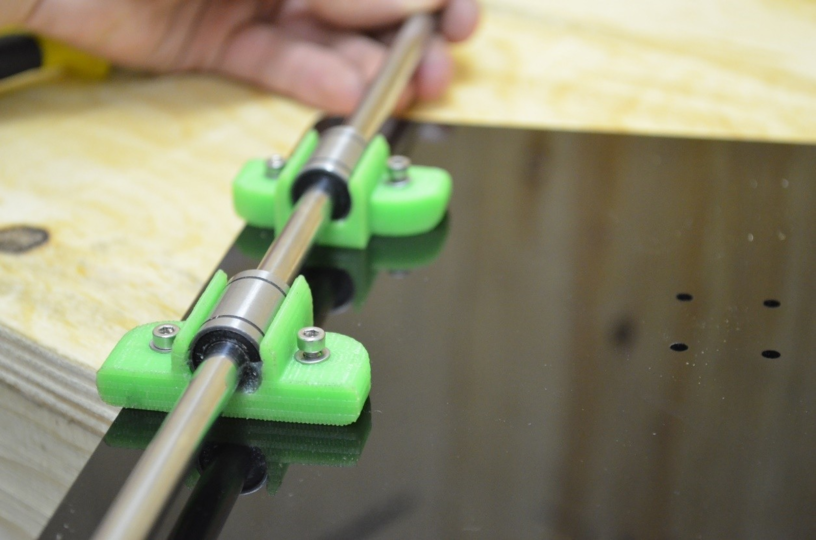

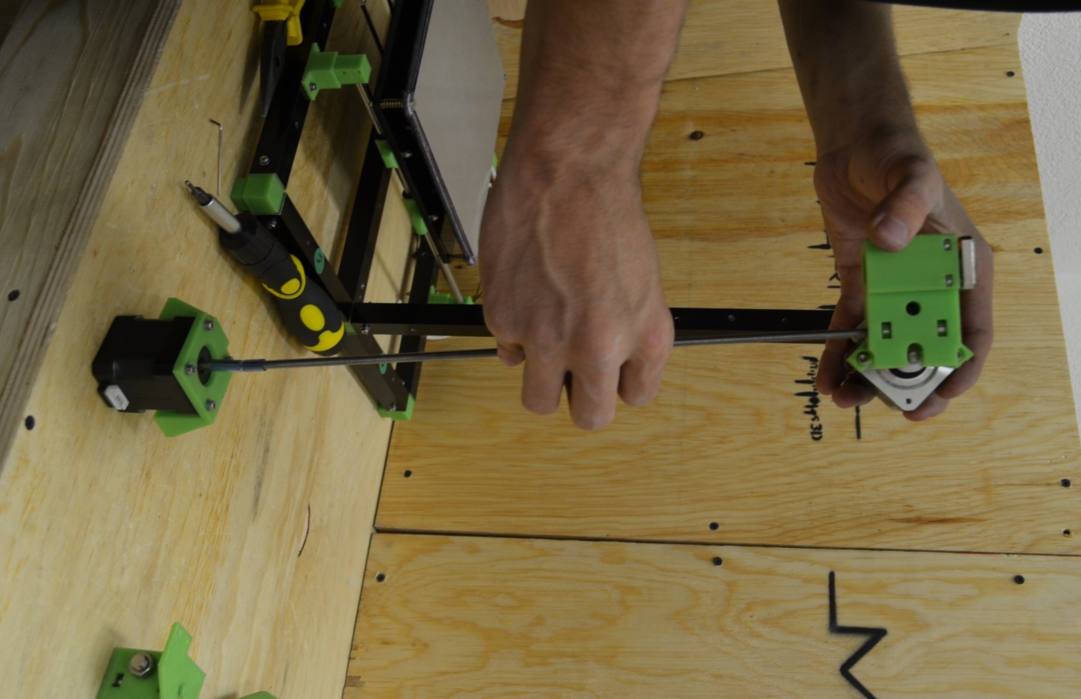

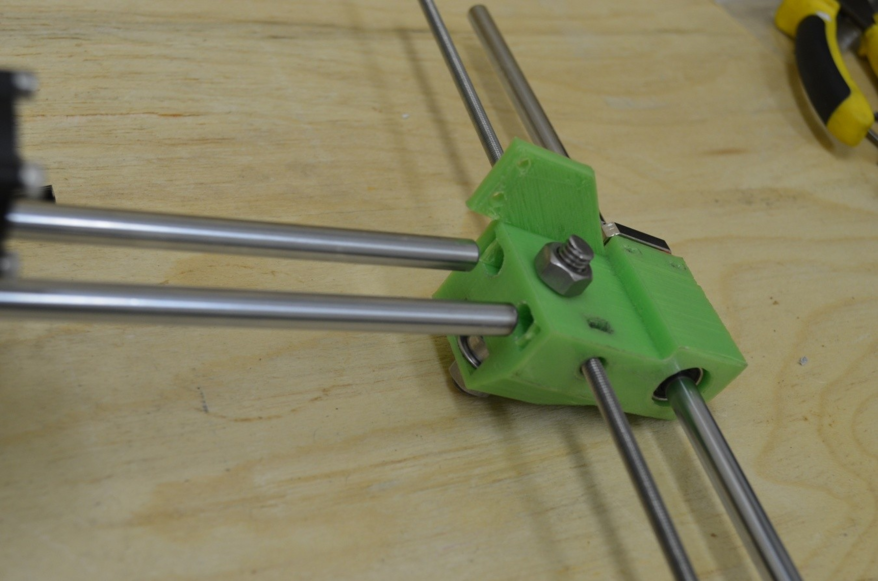

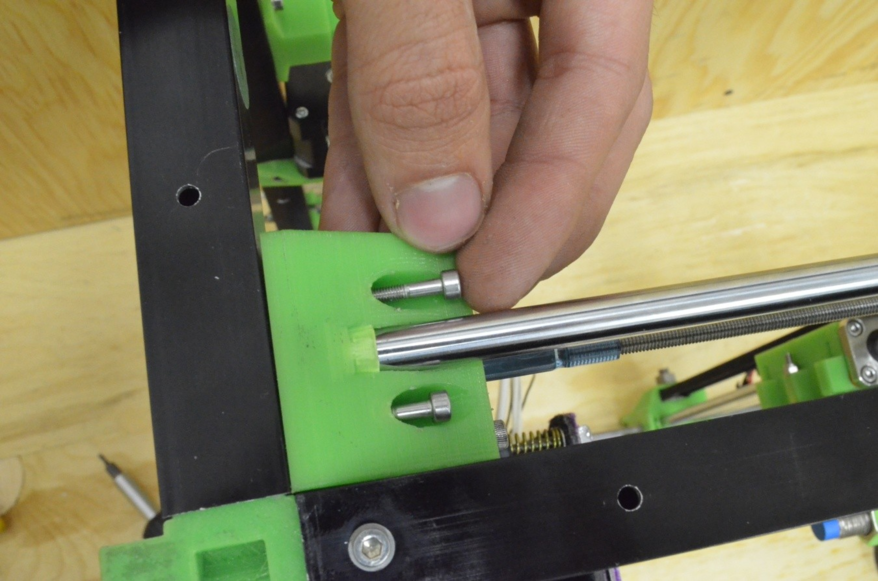

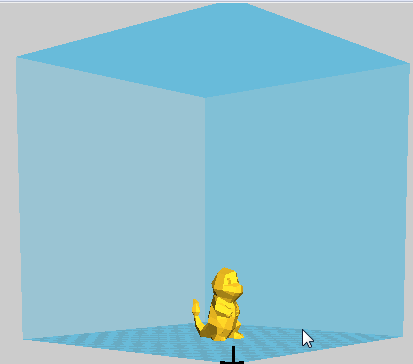

lo Primero que haremos es colocar los baleros en la pieza U, para realizar esto lo podemos hacer un ayuda de una varilla y presionar hasta que entre el balero y enbone correctamente en la pieza U, asi como se ve en la imagen.

ya listos los baleros debemos acomodarlos en la varilla M8 de340mm como se ve en la iamgen.

enseguida colocaremos las varillas en las piezas E, una en cada extremo y con los baleros ya colocados con el roden que ya vimos.

asi debe de verse cada varilla antes de montar en la base.

pues bien montemos el carro del Eje Y como se ve en la imagen tornillo por arriba y tuerca abajo, observa bien la imagen las piezas E deben de ser fijadas en las perforaciones que se muestran en la imagen.

observa como debe verse por la parte de abajo, asi podras ver mejor el orden de las perforaciones.

Listo asi quedo nuestro carro del eje Y

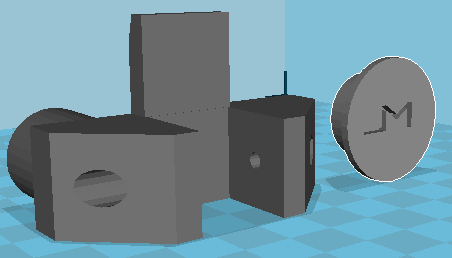

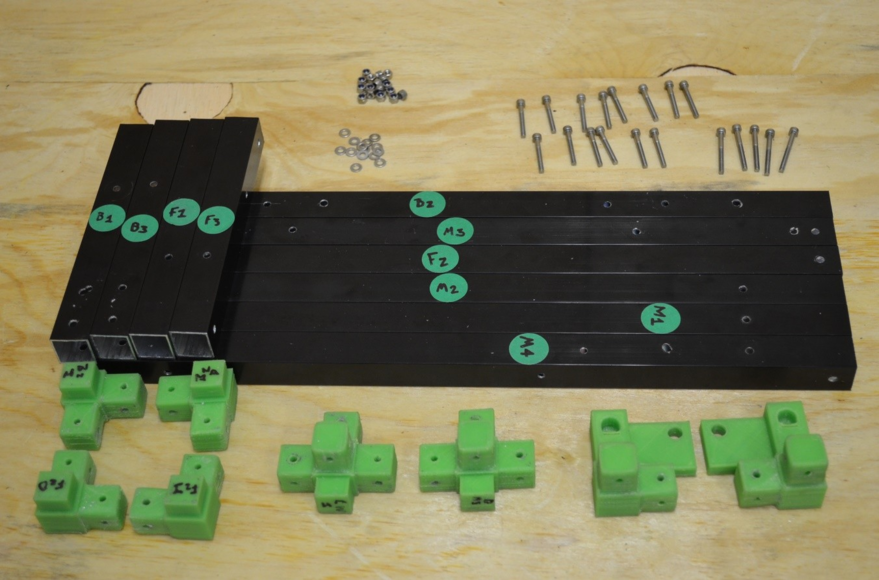

Durante el montaje de tu impresora Mi3, haremos referencia a la posición de las piezas siguiendo este esquema para colocarlas correctamente.

Además, se identificará cada perfil de la forma siguiente.

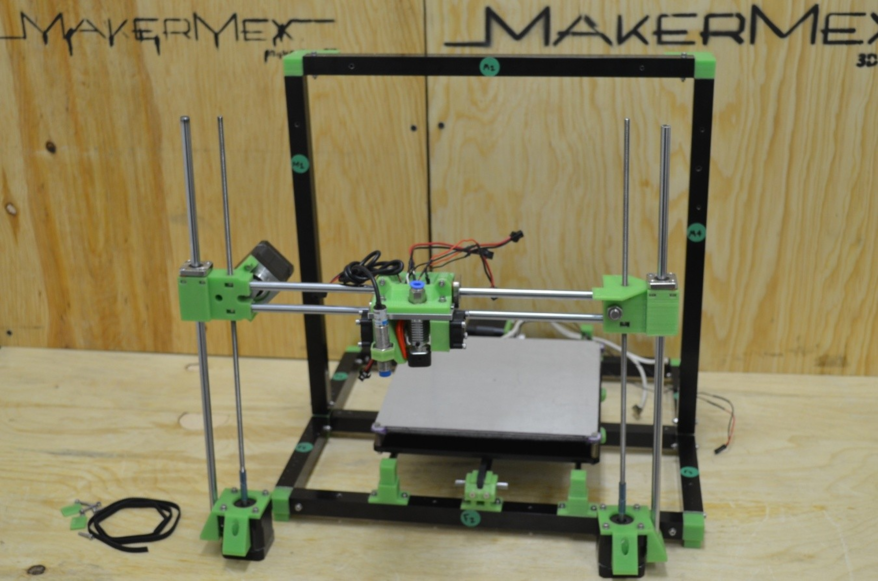

PARTE UNO ENSAMBLADO DE LA ESTRUCTURA¶

| Paso 1 |

material que se ocuṕara en el preceso.

- 16 tornillos M3x25mm

- 16 tuercas M3 de seguridad

- 16 rondanas M3

- 6 perfiles de aluminio de 20x20x380mm (F2,M1,M2,M3,M4 y B2.)

- 4 perfiles de Aluminio de 20x20x150mm (F1,F3,B1,B3.)

- 4 piezas PLasticas A

- 2 piezas plasticas B

- 1 pieza plastica c1

- 1 pieza plastica C2

Para el ensamble de la estructura de tú impresora Mi3 primero se procede a preparar las piezas impresas que la componen, mediante una lima se limpian las imperfecciones que puedan contener.

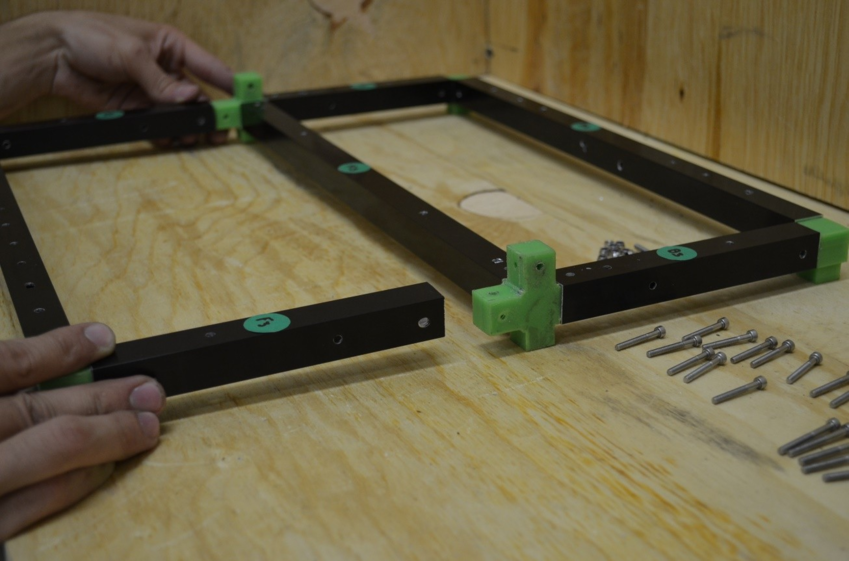

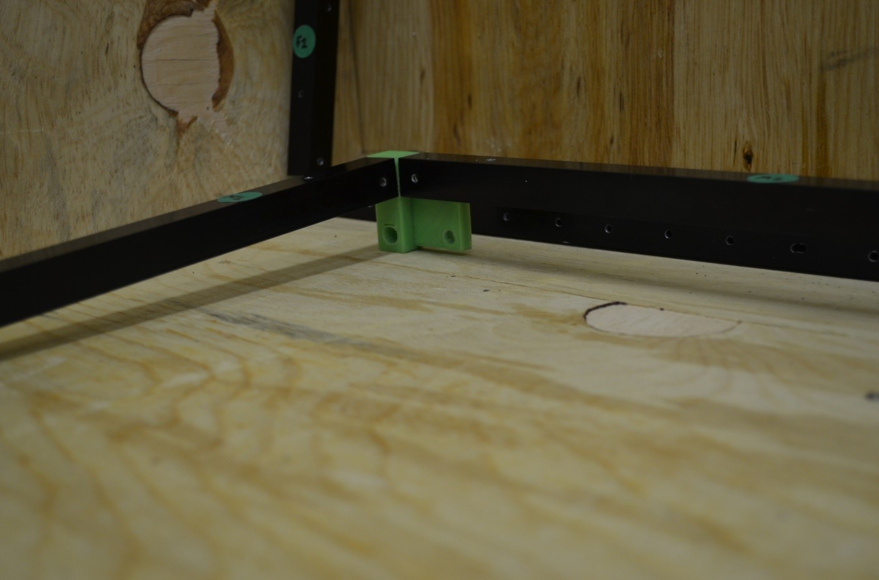

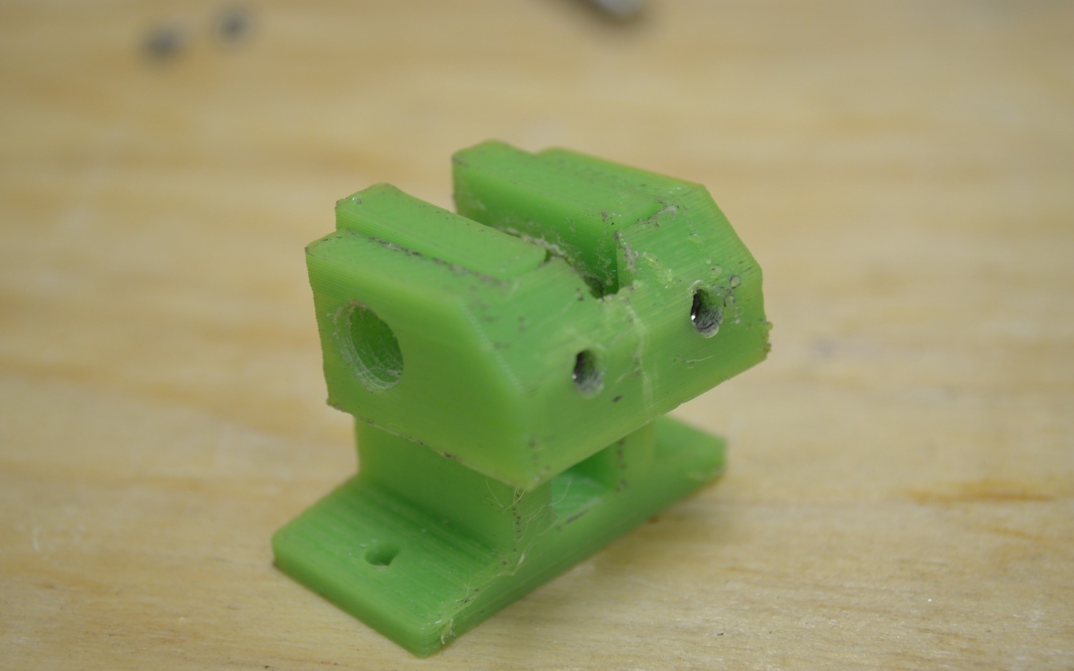

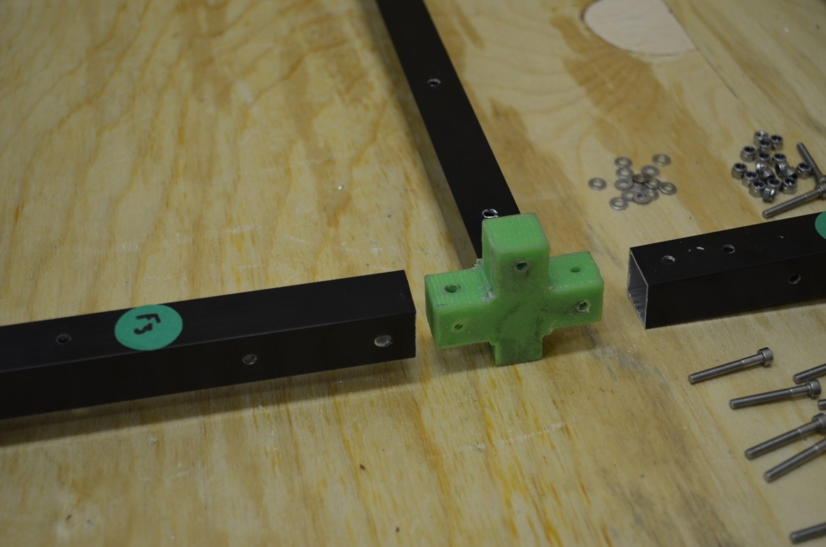

El siguiente procedimiento es ensamblar la base, por lo cual se unirán los perfiles F2, F3, B3, B2, B1, F1 y M3 con las uniones plásticas en el siguiente orden. Comenzamos con ensamblar las uniones plásticas centrales en el perfil M3.

Teniendo la precaución de que la parte más pequeña de la unión plástica central quede hacia abajo y las perforaciones del perfil orientadas hacia arriba.

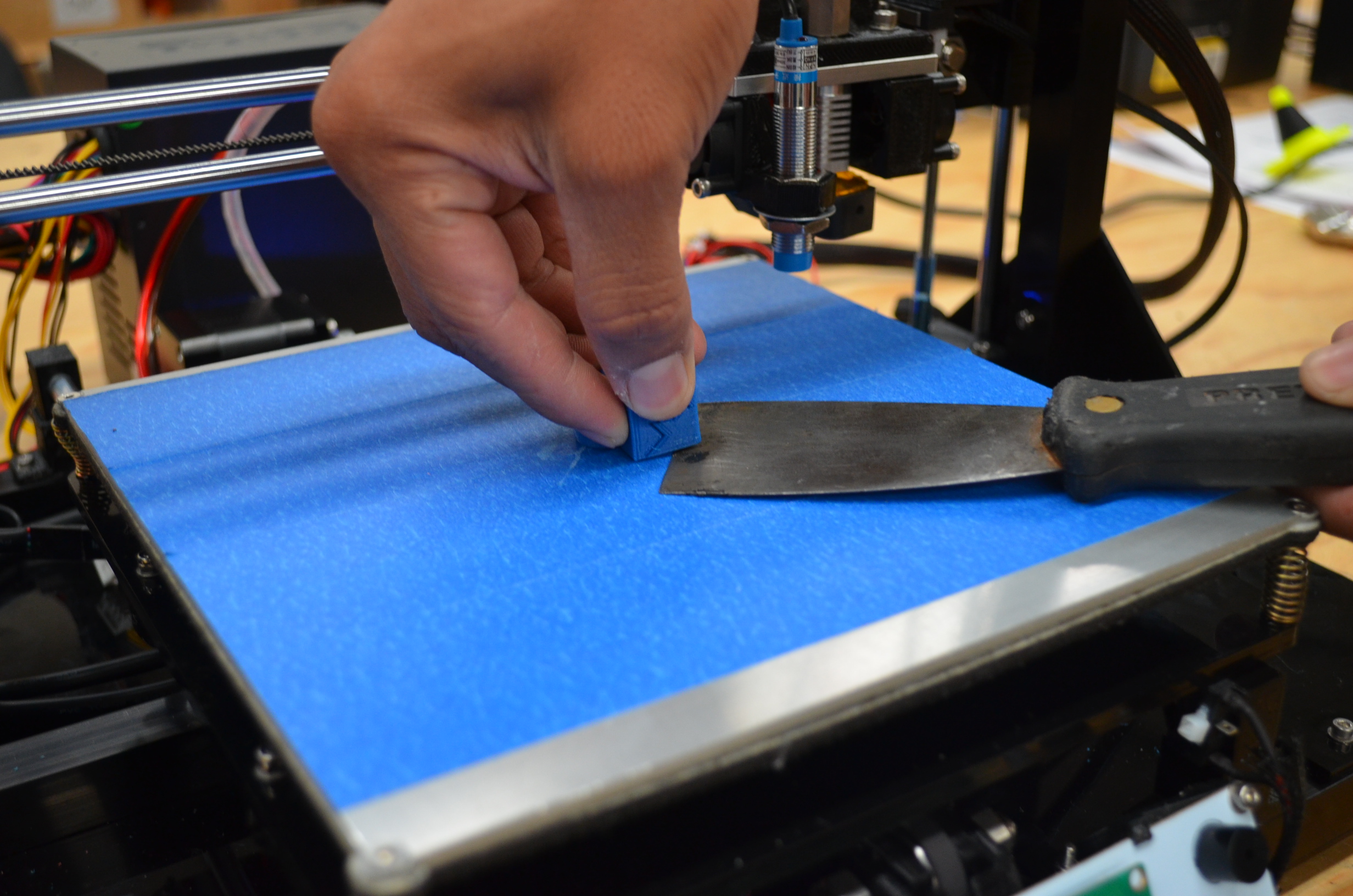

En caso de que surja dificultad al momento de ensamblar la pieza plástica con su respectivo perfil se puede apoyar como se muestra a continuación para aplicar presión hacia abajo, en caso de requerirlo se puede auxiliar en dar pequeños golpes en la parte superior del perfil, de preferencia con un martillo de goma. (imagen 3)

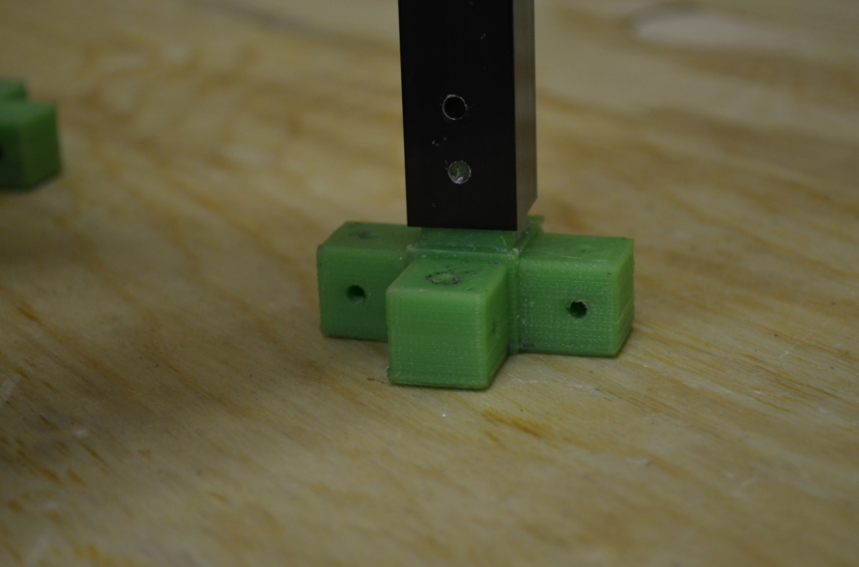

Se mete la pieza en el perfil hasta que tope, y además que los orificios del perfil tanto como el de la pieza plástica coincidan.

Se hace esto en ambos lados del perfil M3 dejando por el momento este ensamble.

Después se procede a ensamblar las uniones de las esquinas en el perfil F2

Teniendo la precaución de que la parte más pequeña de la unión plástica de la esquina quede hacia abajo y el lado con mayor número de perforaciones en el perfil queden orientadas hacia arriba.

Después se unen los perfiles F1 y F3 al ensamble anterior tomando en cuenta que el perfil F1 debe quedar al lado derecho y en consecuente el perfil F3 en el izquierdo, esto basándose en el sistema de referencia mostrado al comienzo.

Note

Cuidando que al ensamblar el perfil se debe observar que el lado que solo contenga una perforación será orientado hacia arriba.

Se realiza el paso anterior en ambos lados del perfil F2.

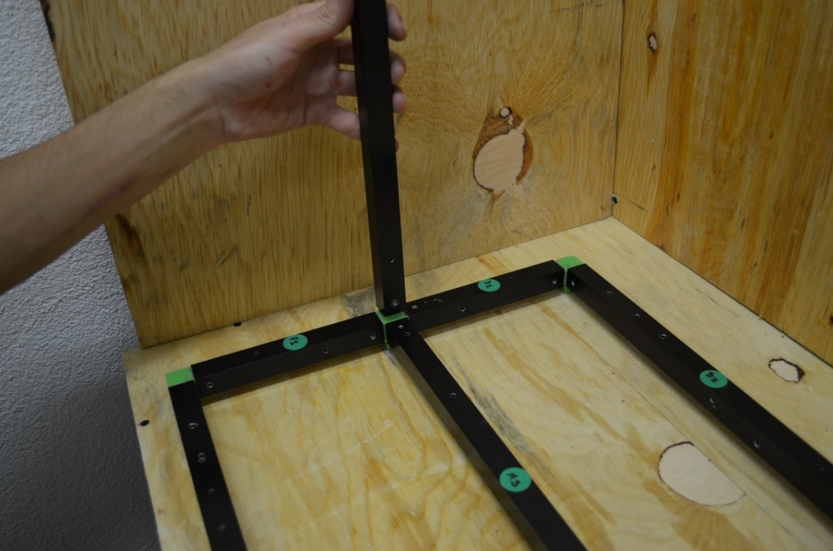

Resultando un ensamble de arco como se muestra a continuación.

Siguiendo los pasos anteriores toca realizar el ensamble con los perfiles B1, B2 y B3.

Obtenido dos ensambles de arco similares.

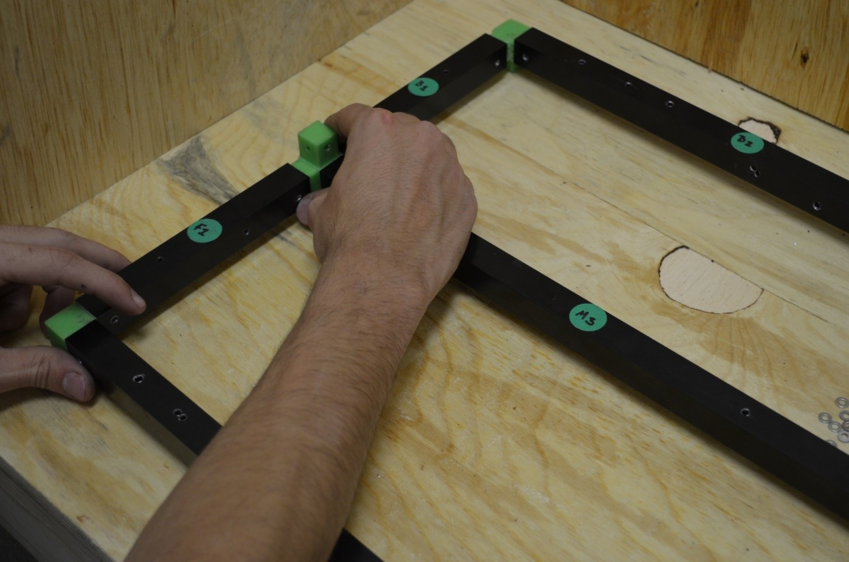

Después se procede a unir estos ensambles resultantes con el primer armado del perfil M3 que se realizó al principio.

Al unir los ensambles con la unión central plástica, se debe tener cuidado que la parte más pequeña quede hacia abajo en ambos lados de los ensambles.

Al unir los arcos al perfil central se debe observar que los perfiles a unir deben tener la cara con dos perforaciones con vista a los laterales, y uno de ellos debe coincidir con el orificio de la unión central.

Algunos casos será necesario aplicar una fuerza relativamente grande para poder juntar a tope los dos elementos a unir.

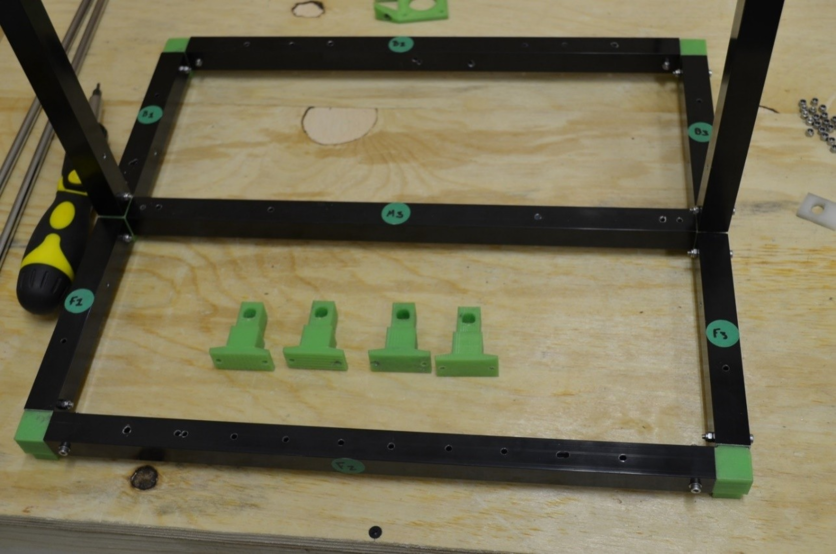

Aquí se muestra terminada la base de perfiles de la estructura de la impresora.

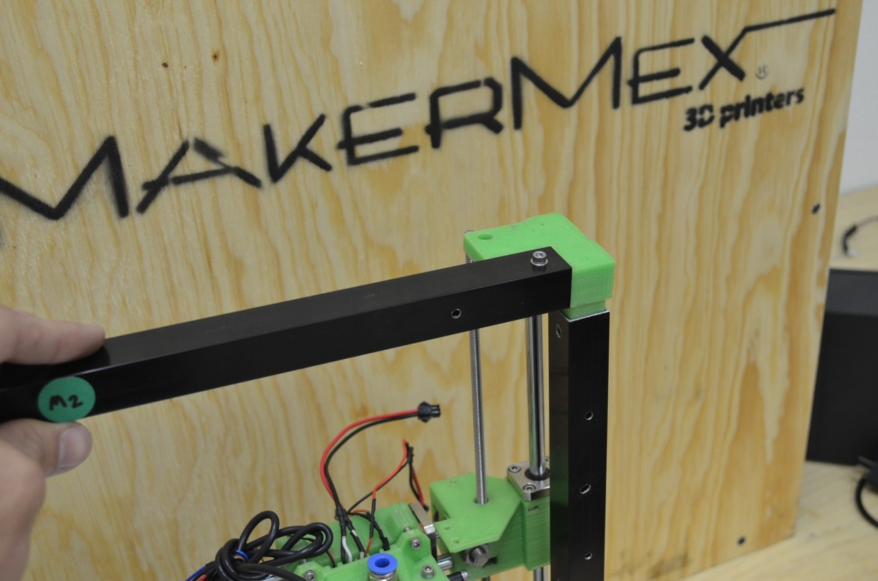

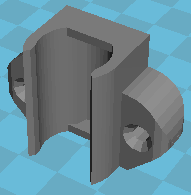

Ahora se procede a ensamblar el soporte superior de la estructura usando los perfiles Mi1, M2 y M4 quedando el armado respectivamente derecha, superior e izquierda; y uniéndolos con los soportes superiores plásticos.

Acoplando en primera instancia los perfiles laterales M1 y M4 en las uniones superiores plásticas.

Y después se acoplará el perfil superior central M2 a los ensambles anteriores.

Cuidando que los oficios de los perfiles coincidan con los de las uniones superiores.

Además, en base al sistema de referencia, las bases que tienen las uniones superiores deben de quedar orientadas hacia la parte posterior de la impresora.

Note

Los perfiles M1 y M4 deben estar orientados con el mayor número de perforaciones hacia los laterales derecha e izquierda basándose al sistema de referencia.

Una vez se tenga armado el arco superior, se procede a ensamblarlo en la parte central de la base de perfiles.

Cuidado que las bases superiores quedan hacia la parte posterior de la estructura ensamblada.

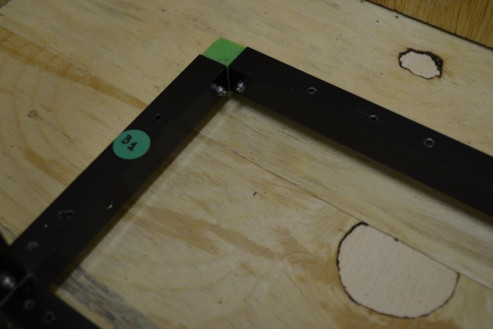

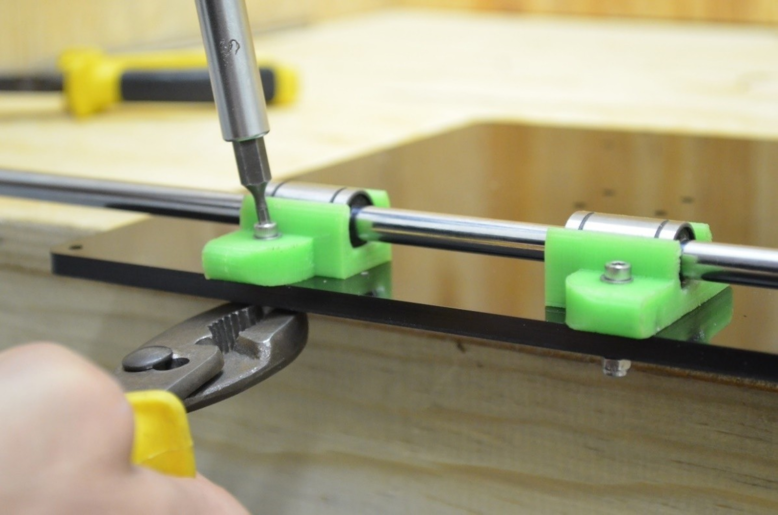

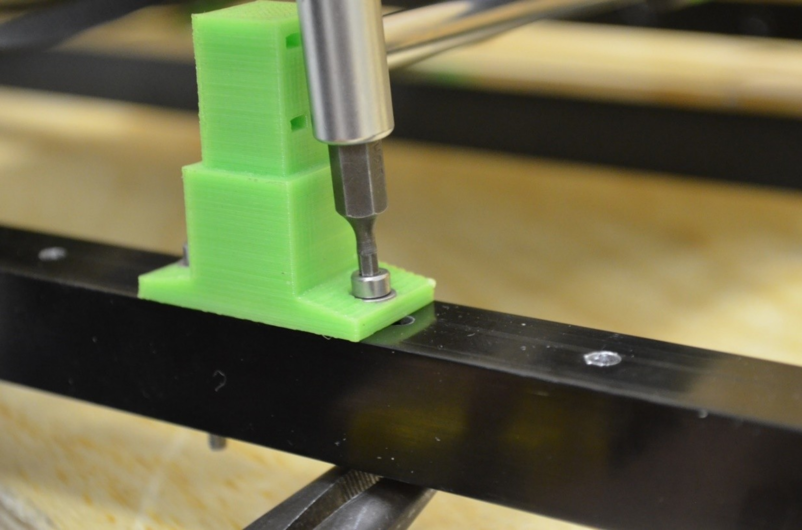

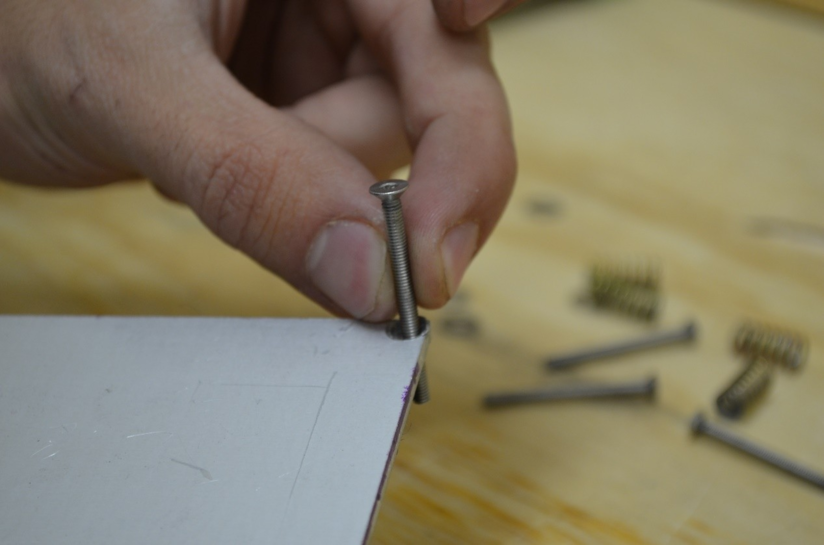

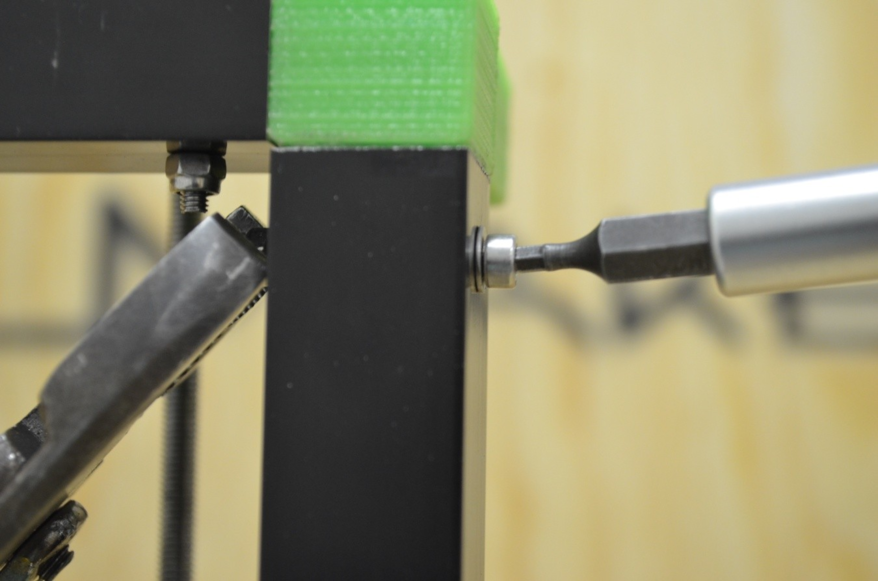

Una vez ensamblada, se procede a atornillar los perfiles con las uniones plásticas usando tornillos M3X25 con sus respectivas tuercas de seguridad y rondanas.

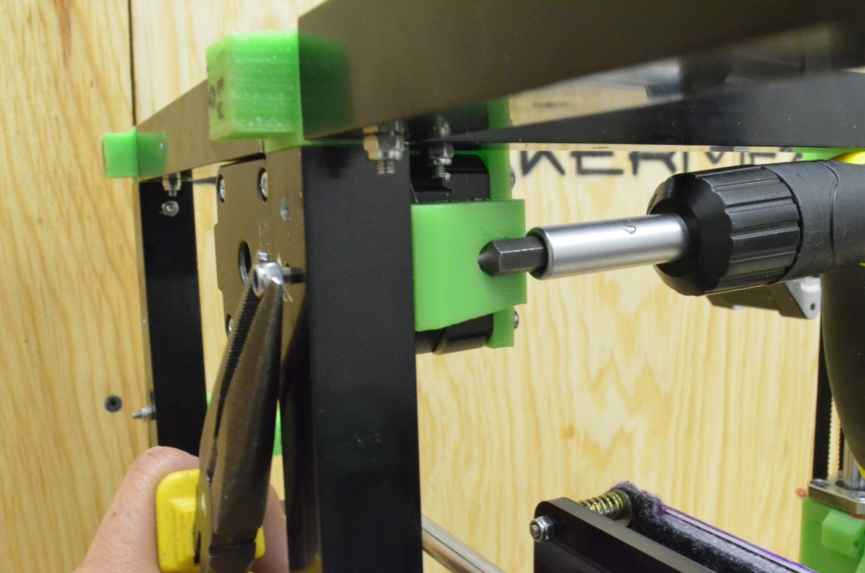

Para apretar la tornillería se recomienda usar desarmador y pinzas de punta y/o mecánicas.

En la parte inferior de la estructura solo se atornillará por el momento en donde se indica en la imagen siguiente.

De la parte central solo se atornillará con los dos tornillos que se muestran a continuación por ambos lados.

Mientras que en las esquinas se atornillara como se muestra a continuación.

En la parte superior de la estructura, por el momento solamente será atornillado el perfil M2 en ambos lados como se muestra a continuación.

Dejando libre el orificio inferior.

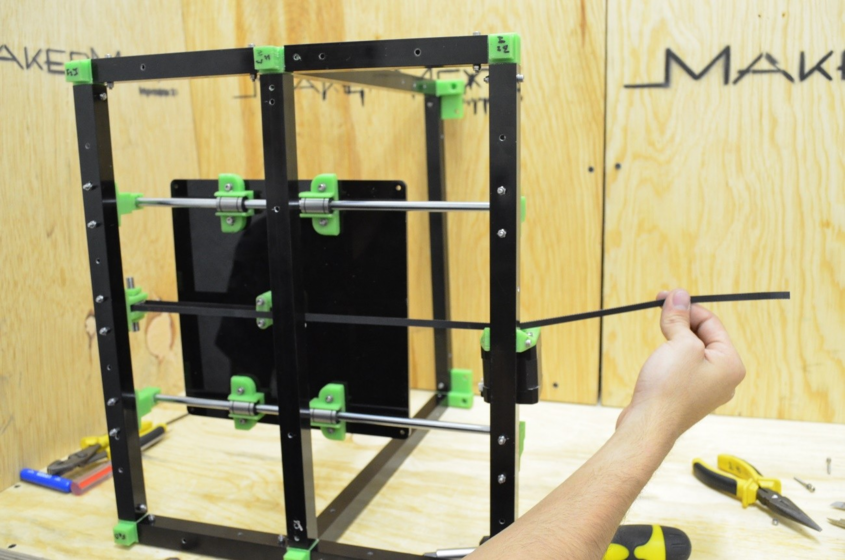

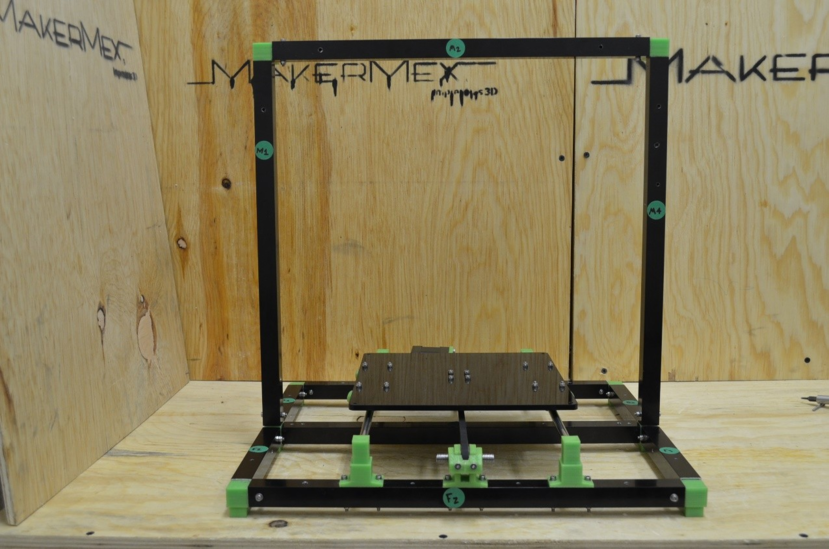

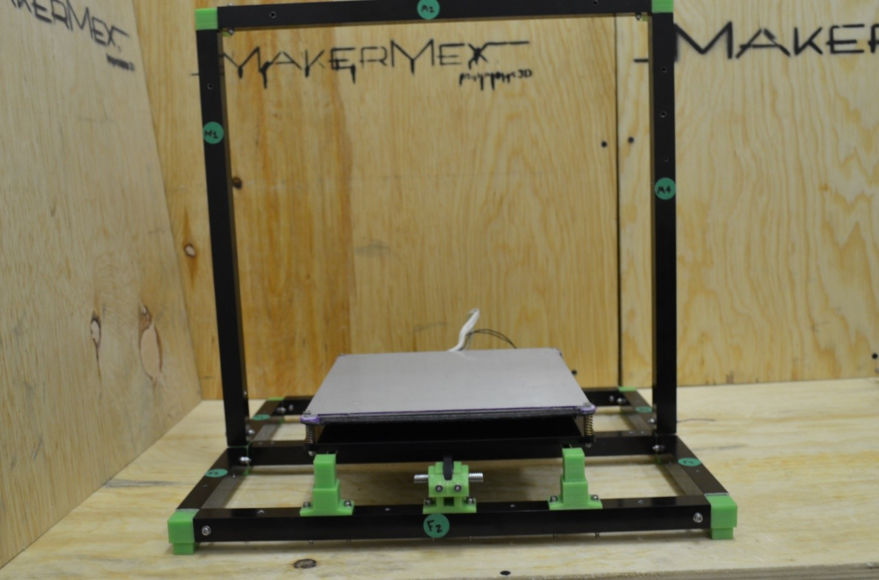

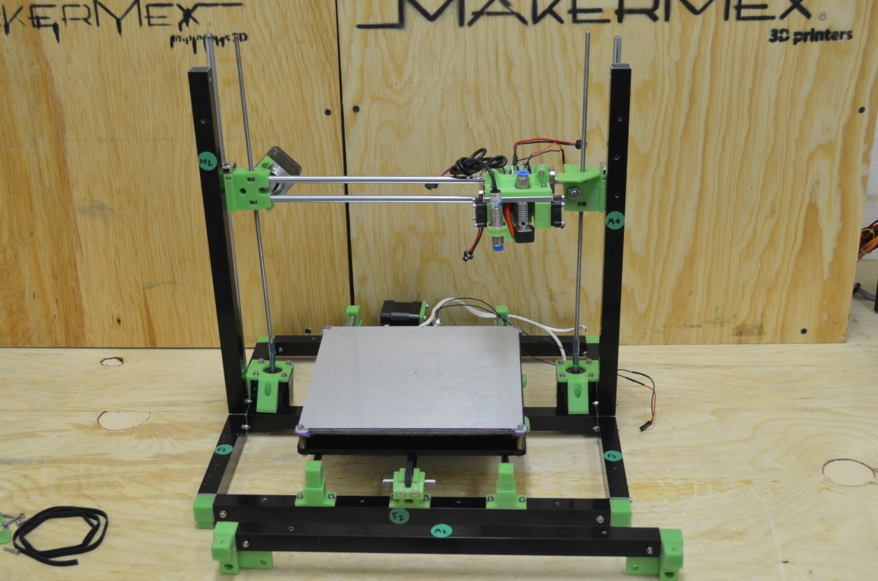

Finalizando el ensamblaje de la estructura resultando como se aprecia en la siguiente imagen.

| PASO 2 |

ENSAMBLADO DEL EJE Y.¶

Material que se ocuprá en el Proceso

- 11 tornillos M3x30mm

- 8 tornillos M3x20mm

- 4 tornillos M3x25mm

- 4 tornillos M3x10mm

- 2 tornillos cabeza plana M3x10mm

- 4 tornillos cabeza plana M3x35mm

- 27 tuercas M3 de seguridad

- 2 tuercas M3

- 2 tuercas 5/16

- 27 rondanas M3

- 4 piezas plasticas D

- 1 pieza plastica E

- 1 pieza Plastica F

- 4 piezas plasticas K

- 1 pieza plastica I

- 2 piezas plasticas j

- 1 pieza plastica Q

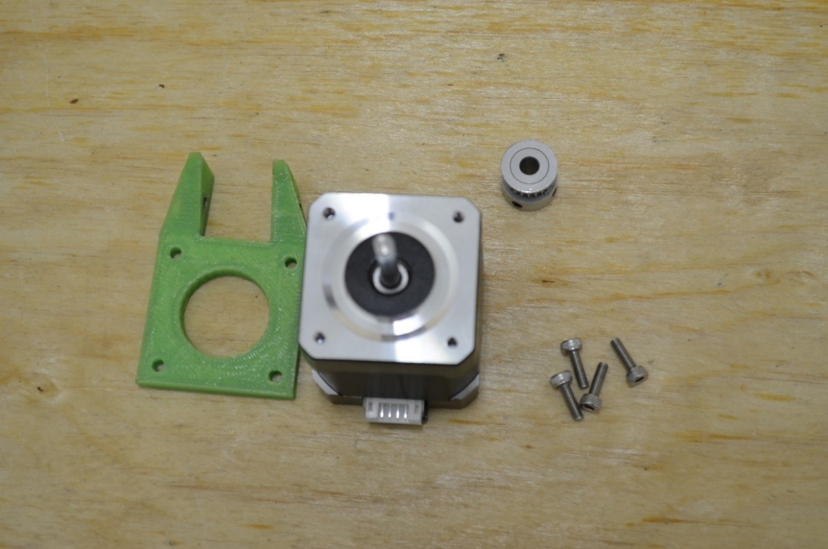

- 1 motor nema + cable

- 1 polea gt2

- 1 balero 608

- 4 baleros LM8LUU

- 1 cama caliente MK3

- 1 banda T2 de 86mm

- 2 varillas M8x 390mm

- 4 resortes de 6.5x15mm

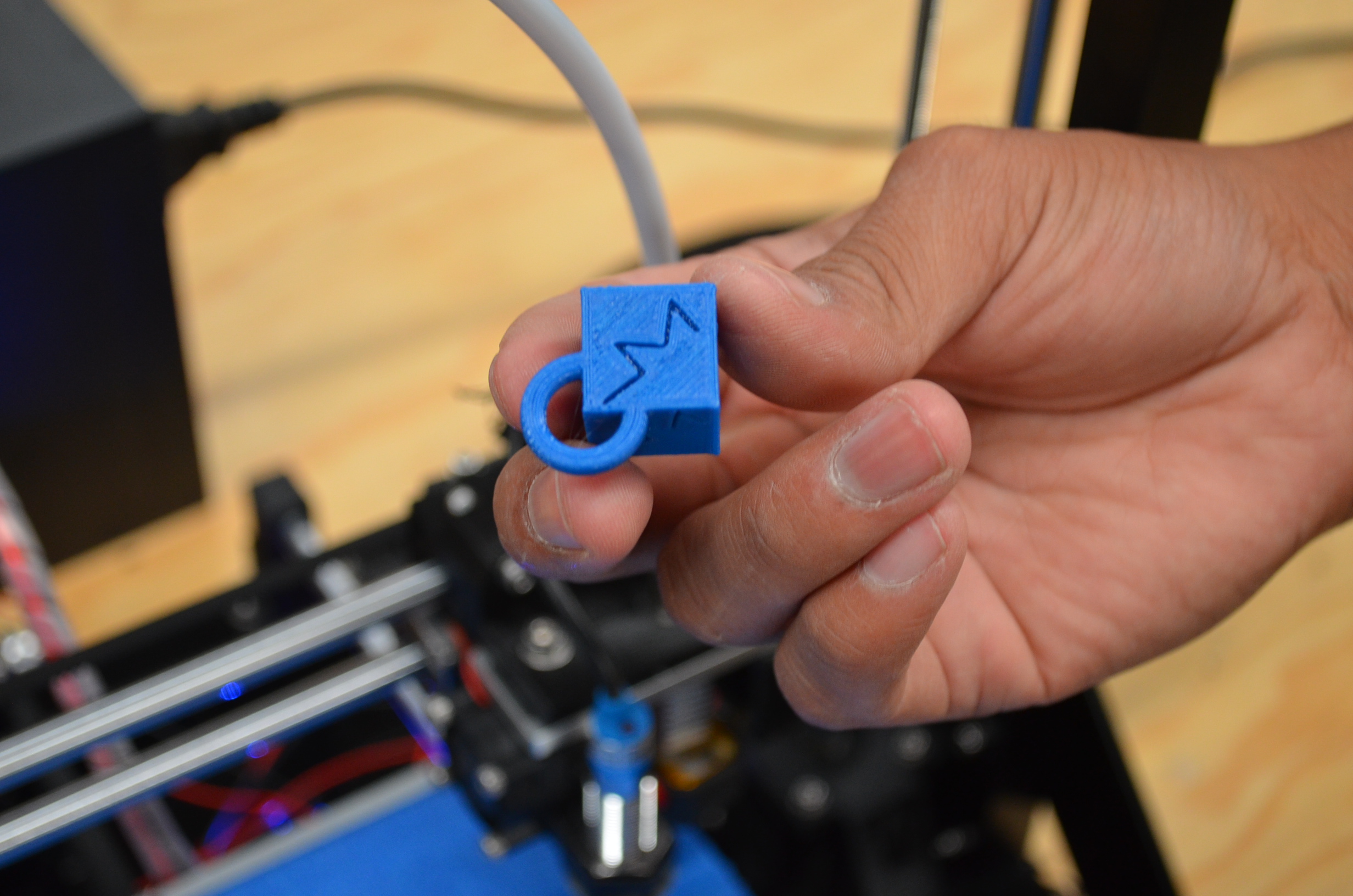

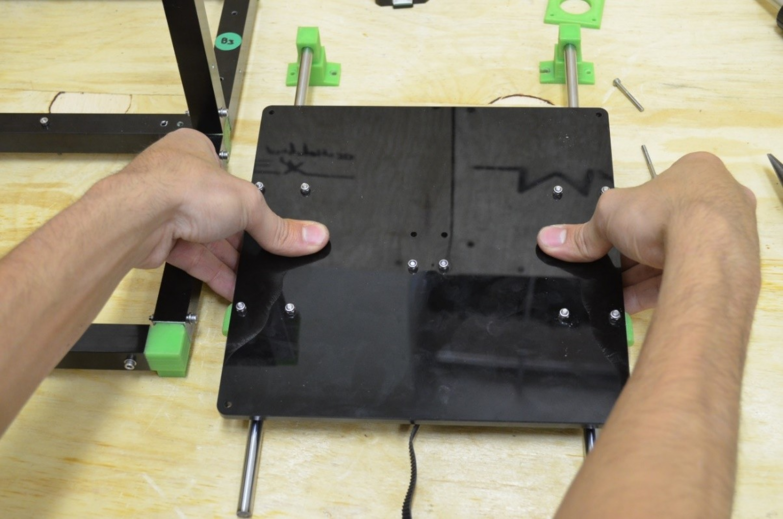

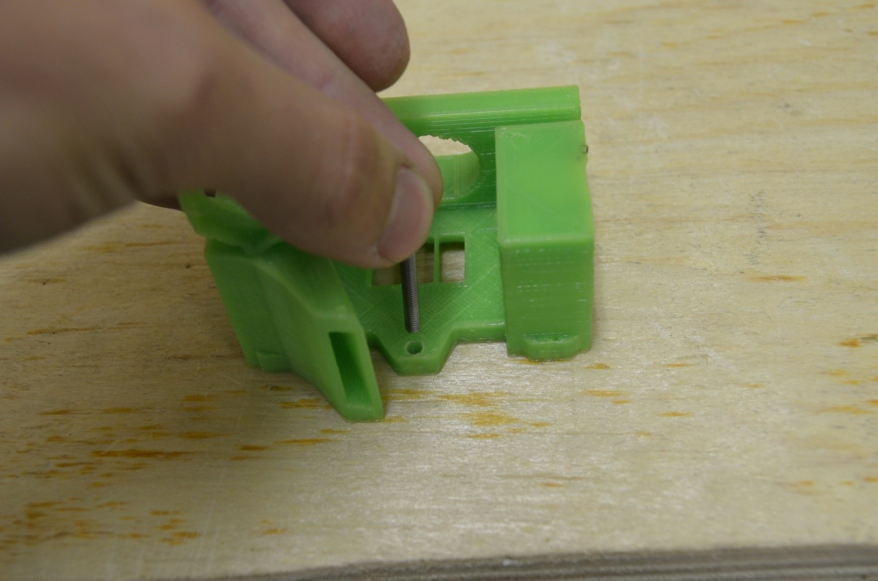

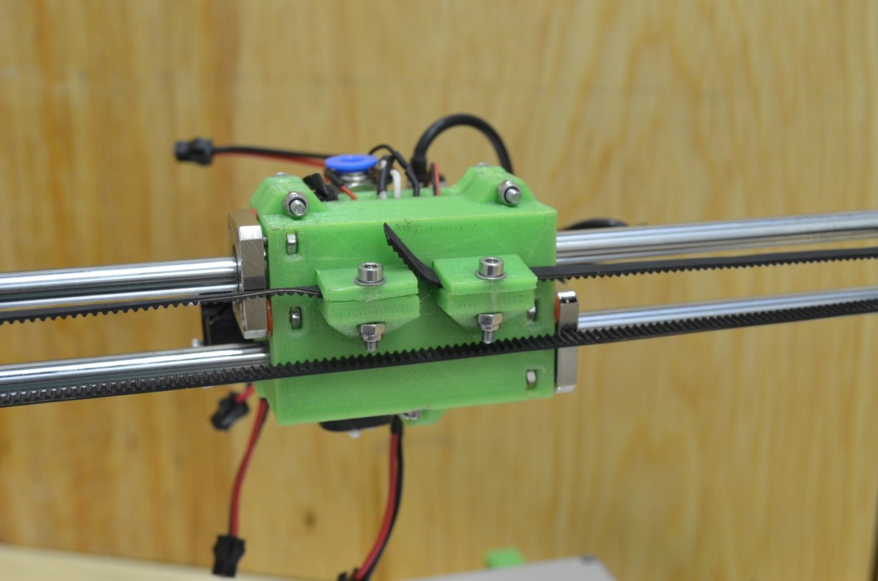

En este paso el siguiente procedimiento es ensamblar el eje Y, el cual consta de la cama caliente donde se va depositando el material fundido y se forma la pieza a imprimir. Para comenzar, se preparan los carros que mueven la cama, lo cual es empotrar el cojinete lineal LM8LUU en su respectiva base plástica, para ello nos ayudaremos de la varilla del eje Y que usaremos también más adelante.

Tomamos la varilla para alinear el cojinete y con los pulgares lo presionamos para empotrarlo en la base.

Una vez fijo el cojinete en la base nos asegurándonos que también quede lo más lineal y derecho posible.

Realizando este mismo procedimiento para los cuatro carros que componen la base de la cama caliente.

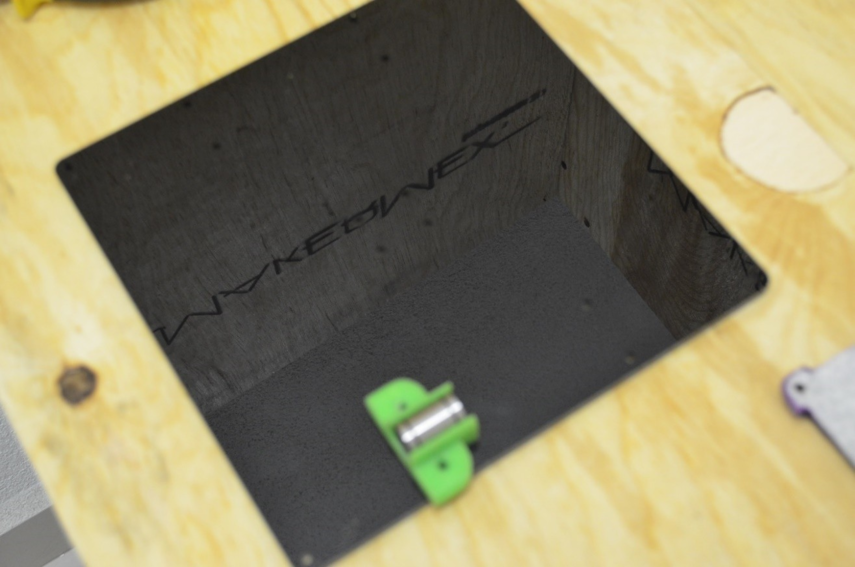

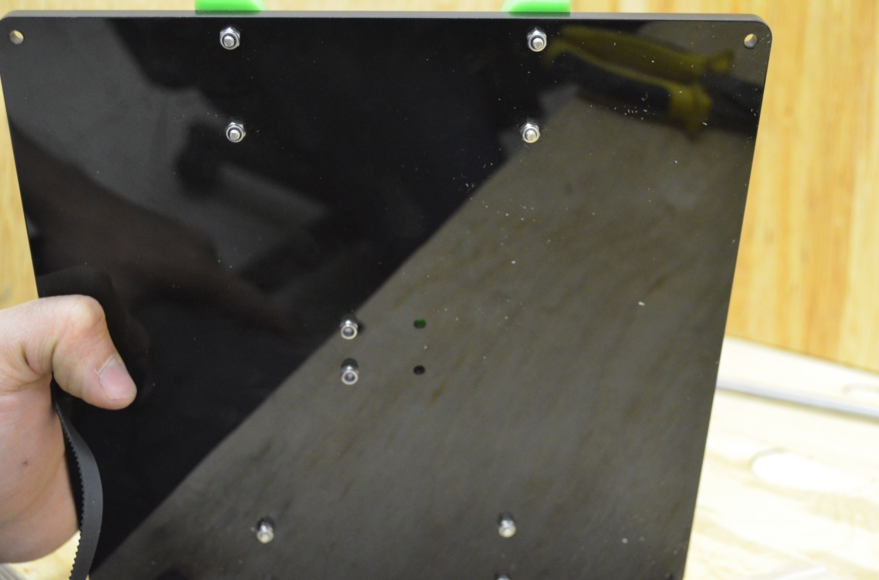

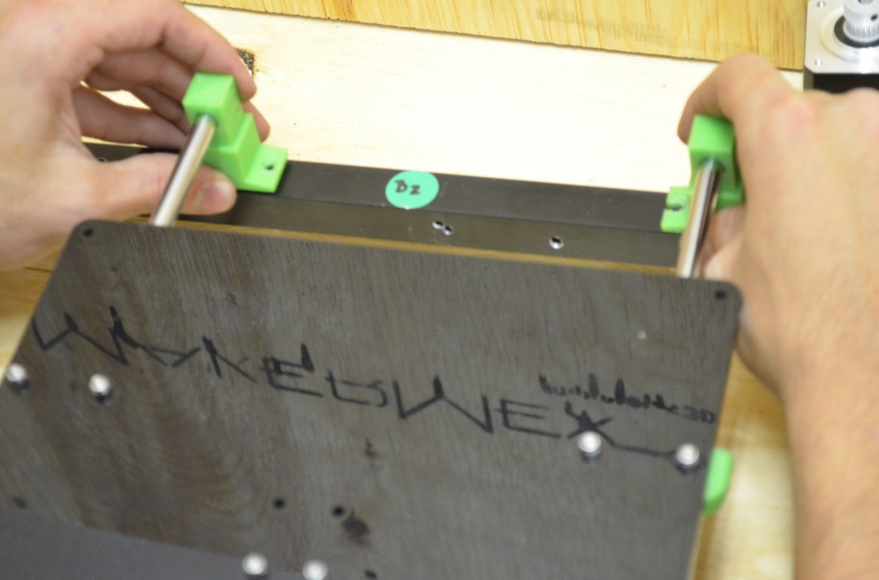

Ahora tomamos la base acrílica de la cama caliente, y si aún tiene la calcomanía protectora se procede a quitársela.

Una vez preparados los carros de la base, se procede a fijarlos en el acrílico.

Haciendo coincidir los orificios de los carros con las perforaciones de la base acrílica.

Luego se les coloca sus tornillos M3X20 con sus respectivas tuerca y rondanas M3.

Dejando los carros por el momento flojos.

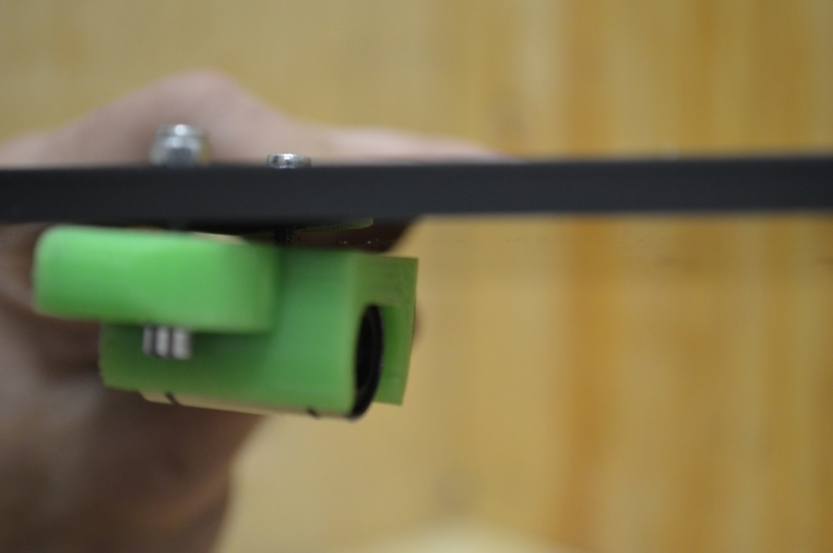

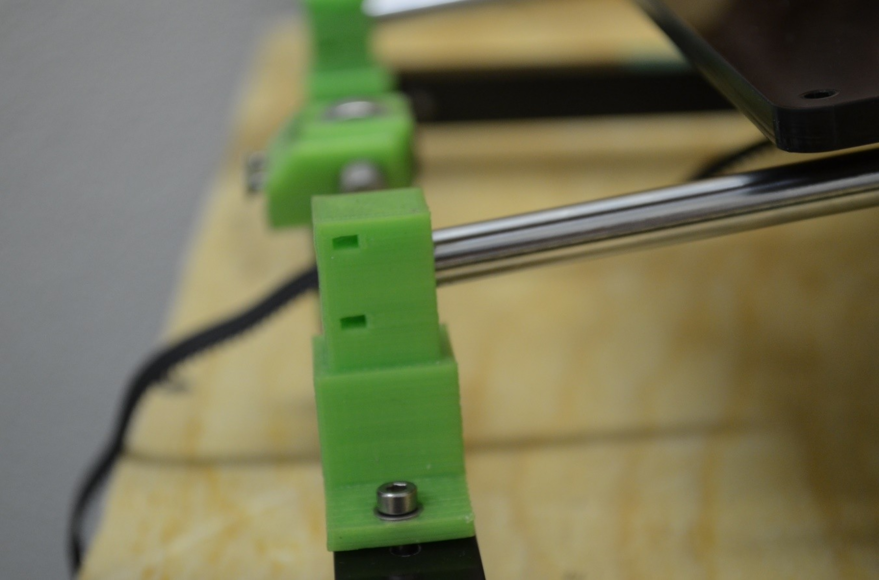

Cuando se pongan los carros, asegurarse que la parte curva de las piezas plásticas se orienten hacia el centro, dejando la cara plana hacia afuera. Una vez hecho esto se inserta una varilla del eje Y como se muestra, asegurándose de que se deslice libremente.

Cuando se asegure de que la varilla no se atora y se deslice fácil, se aprietan los tornillos para fijar los carros permanentemente.

En caso de observar que la varilla no se desliza adecuadamente se afloja de nuevo solo un tornillo por carro y se acomodan hasta cumplir con el objetivo, una vez hecho se aprietan de nuevo. Se repiten estos pasos para los otros carros sobrantes.

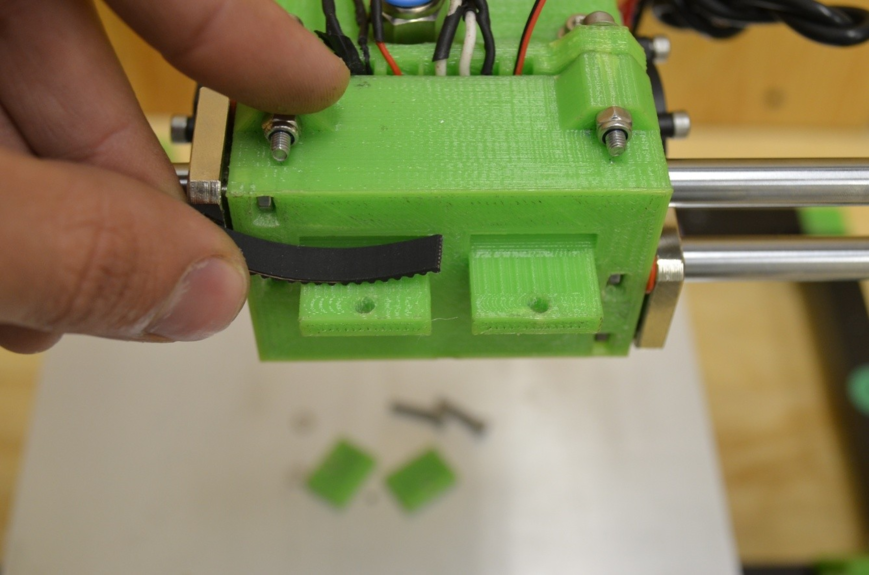

Una vez estén fijos todos los carros, se monta la base central la cual sujeta la banda del eje Y.

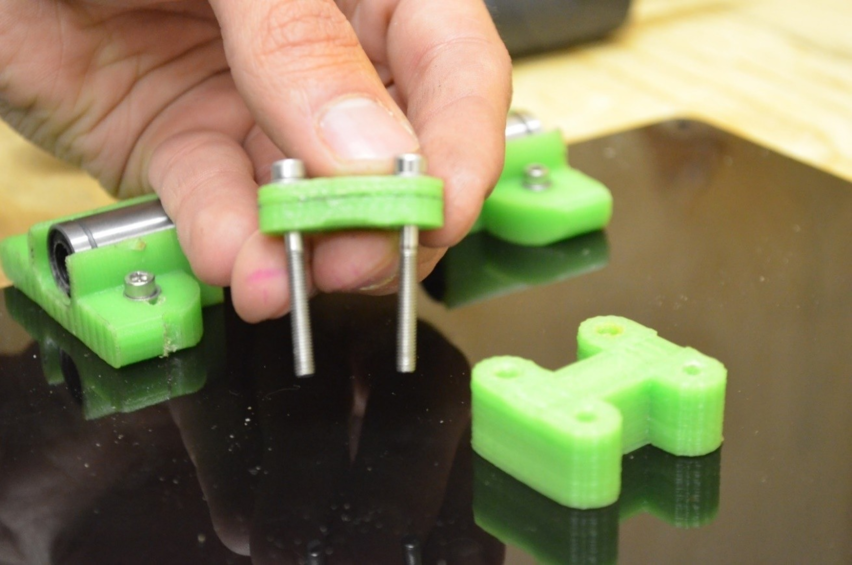

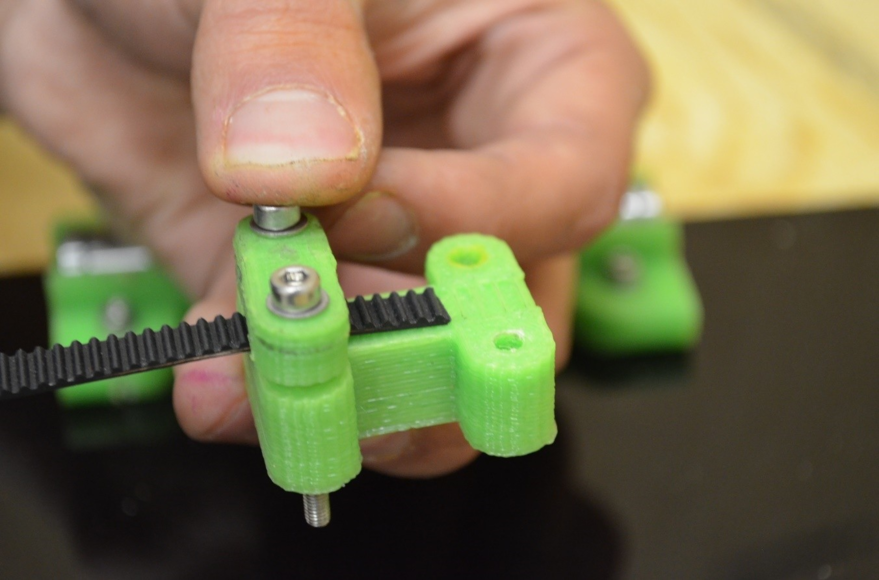

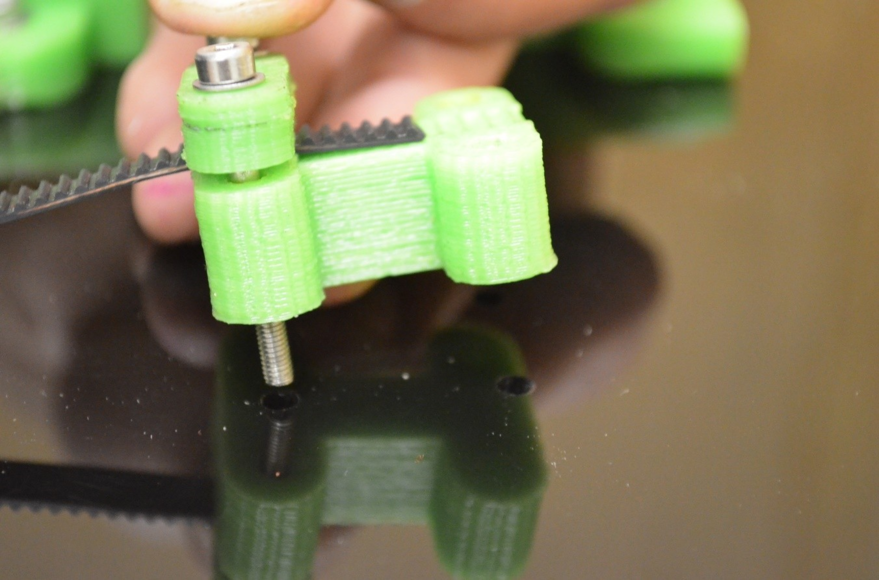

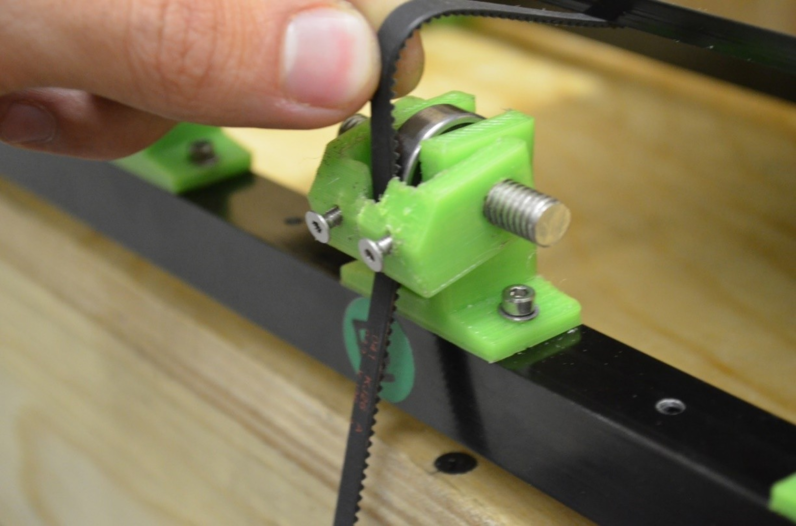

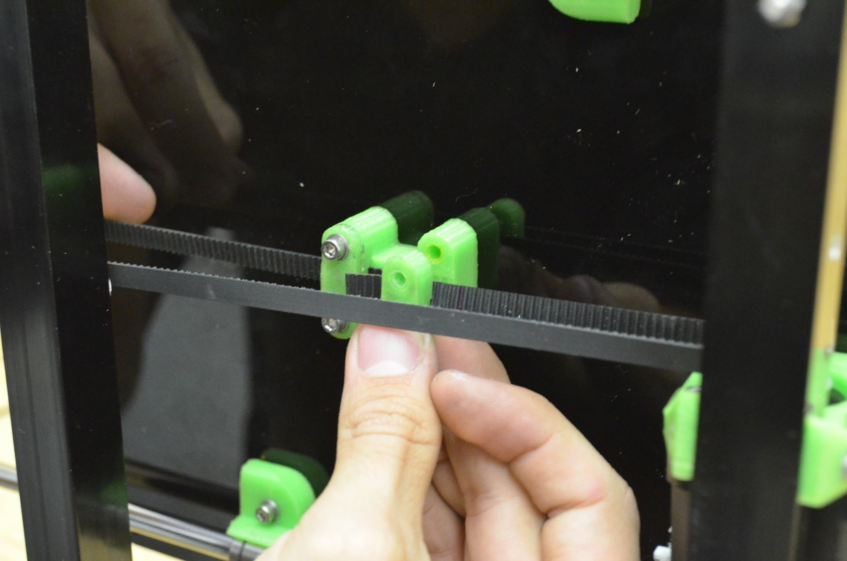

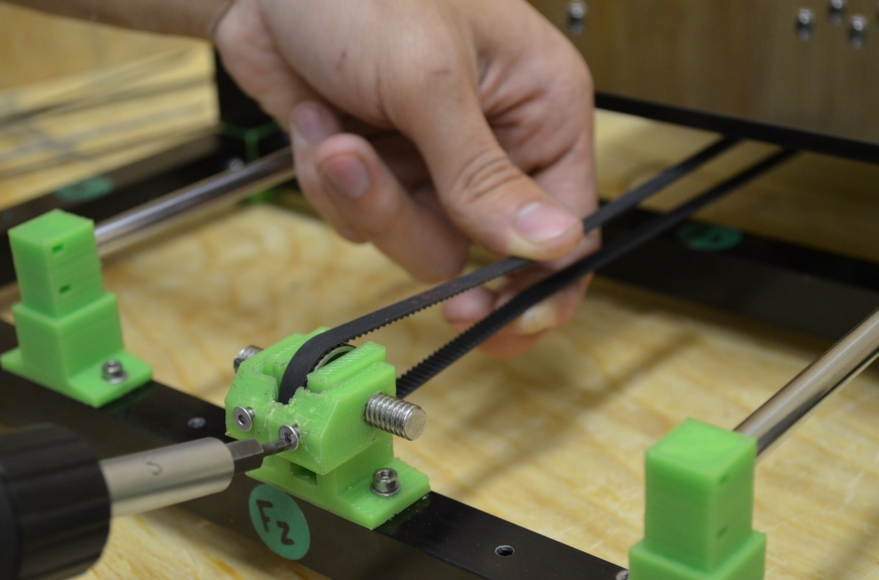

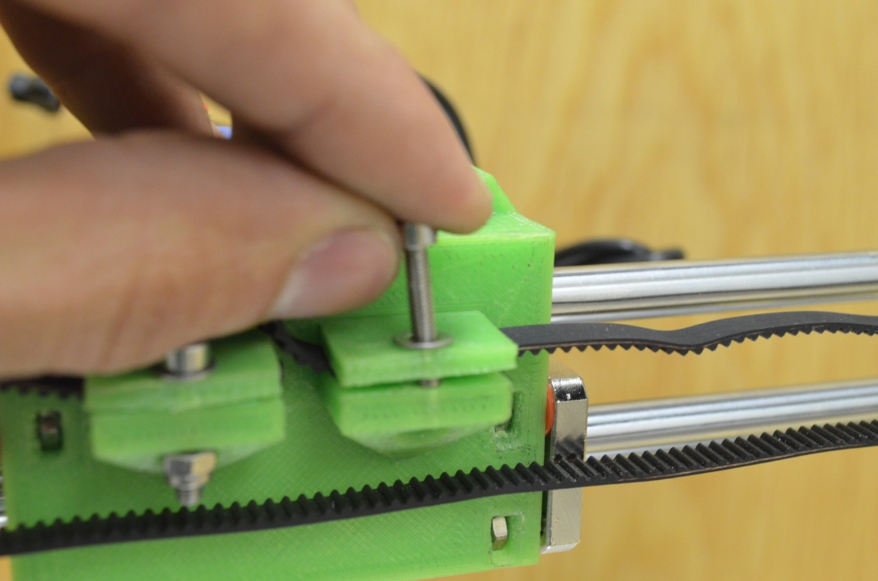

Primero se insertan los tornillos M3X25 con sus rondanas M3 en las prensas de la banda.

Luego se coloca un extremo de la banda entre la prensa y la base.

Y se inserta el ensamble en la base acrílica guiándose por los orificios.

Se roscan las tuercas de seguridad M3 al otro lado de la base acrílica.

Por el momento solo se pondrá solo una prensa.

Y se aprietan los tornillos para fijar el ensamble de la banda y prensarla entre la prensa y la base.

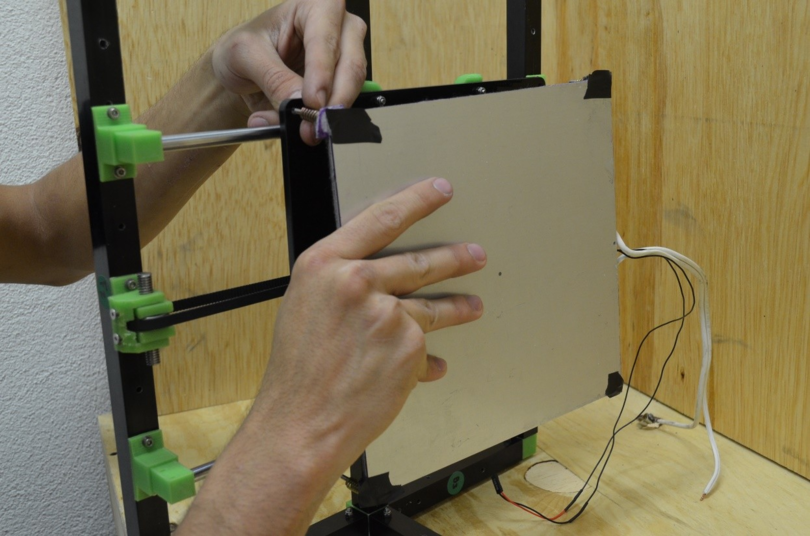

Ahora se ensamblarán las bases que sostienen todo el sistema del eje Y de la cama caliente.

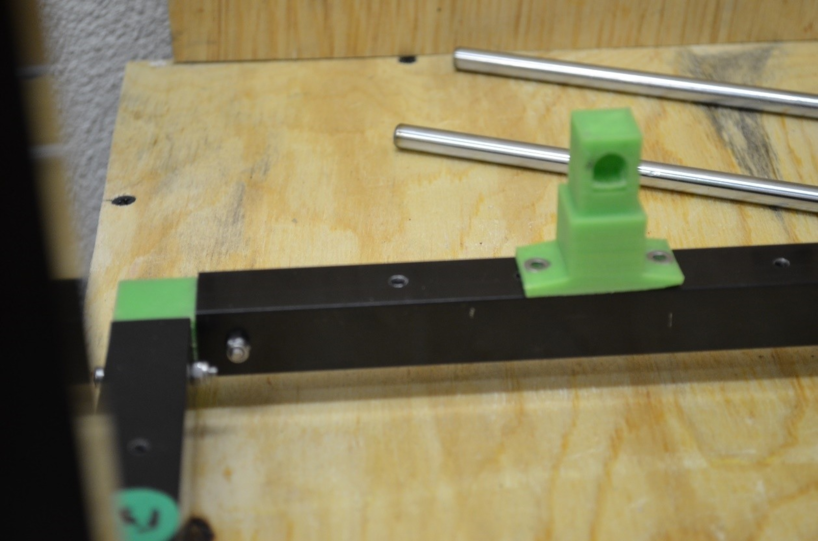

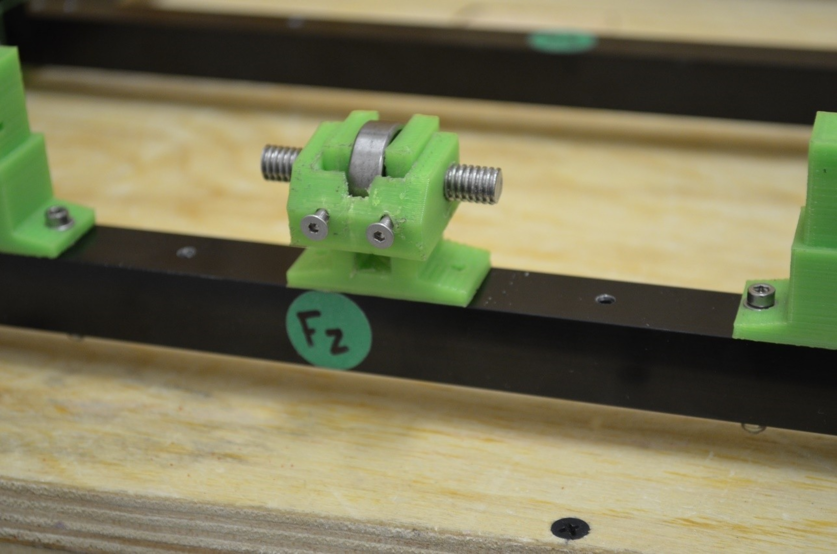

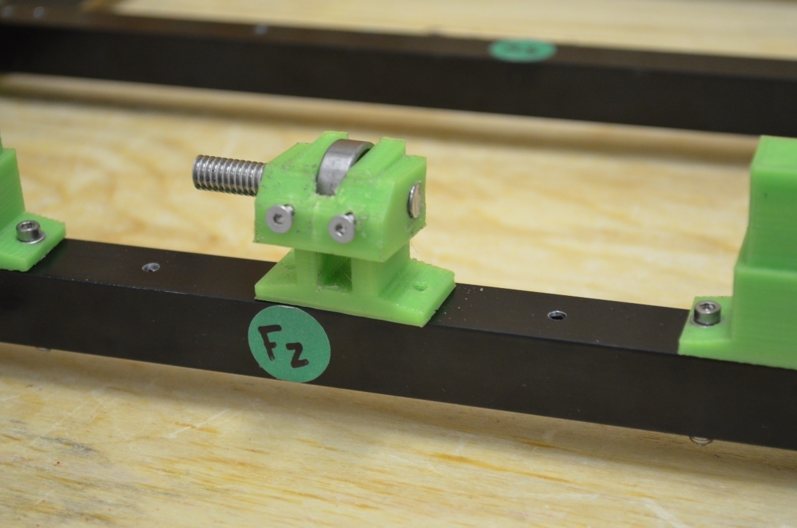

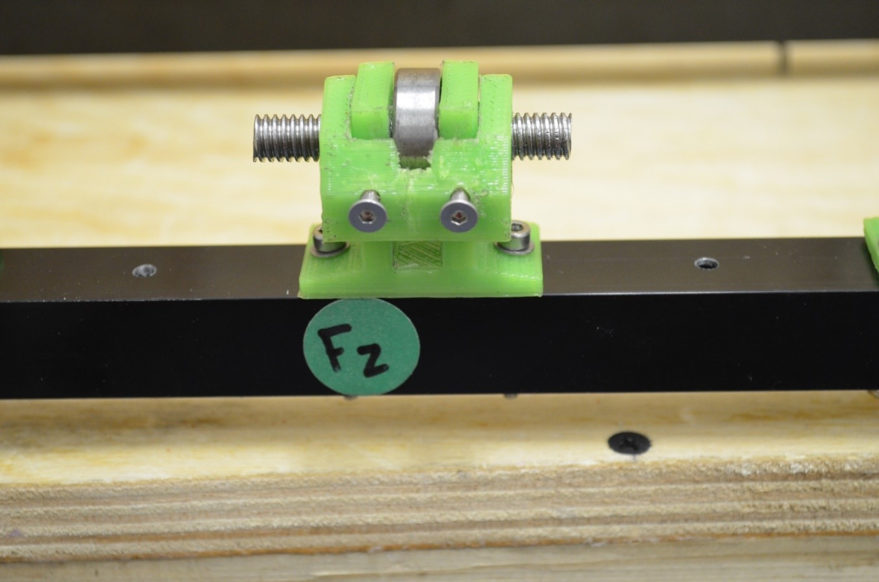

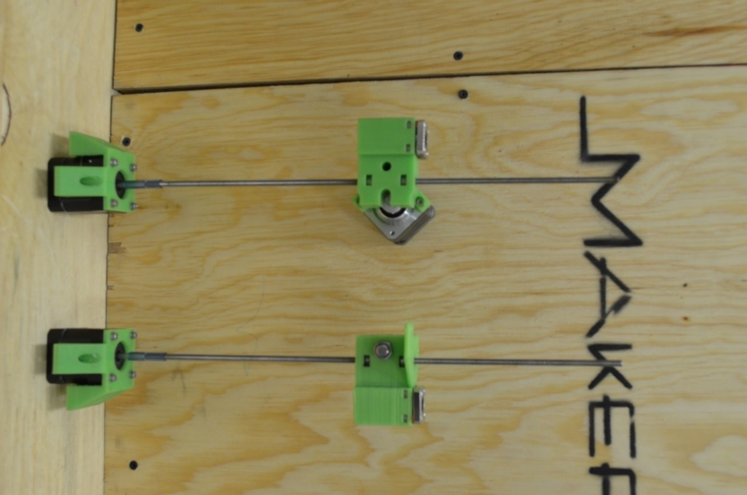

Primero se ubicarán dos de las bases en el perfil F2, observando que se dejó un orificio a los laterales y cuatro en el centro, además de que las bases están orientadas con el agujero de las varillas hacia uno, viendo la impresora desde la parte posterior de la impresora guiándonos por el sistema de referencia.

A continuación, se puede observar con más detalle el sentido que deben tener las bases.

Cuando se tenga bien confirmada la posición y orientación de las bases en el perfil F2, se atornillarán al mismo con tornillos M3X30 y sus respectivas rondanas M3, por lo que se recomienda “acostar” las estructura quedando el perfil verticalmente, esto para facilitar el proceso.

Por el momento solo se atornillarán dos bases, dejando las otras dos para un paso más adelante.

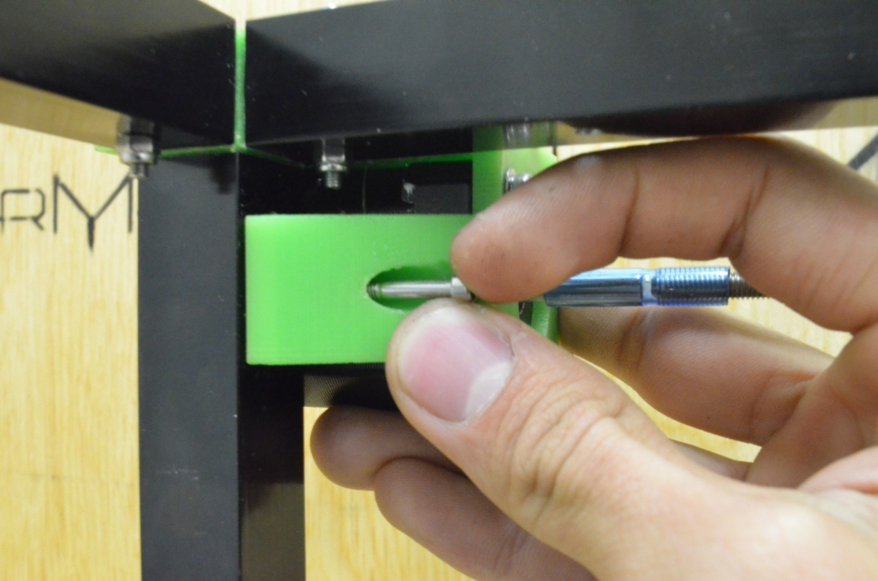

Ahora se reúnen los componentes del tensor para la banda del eje Y.

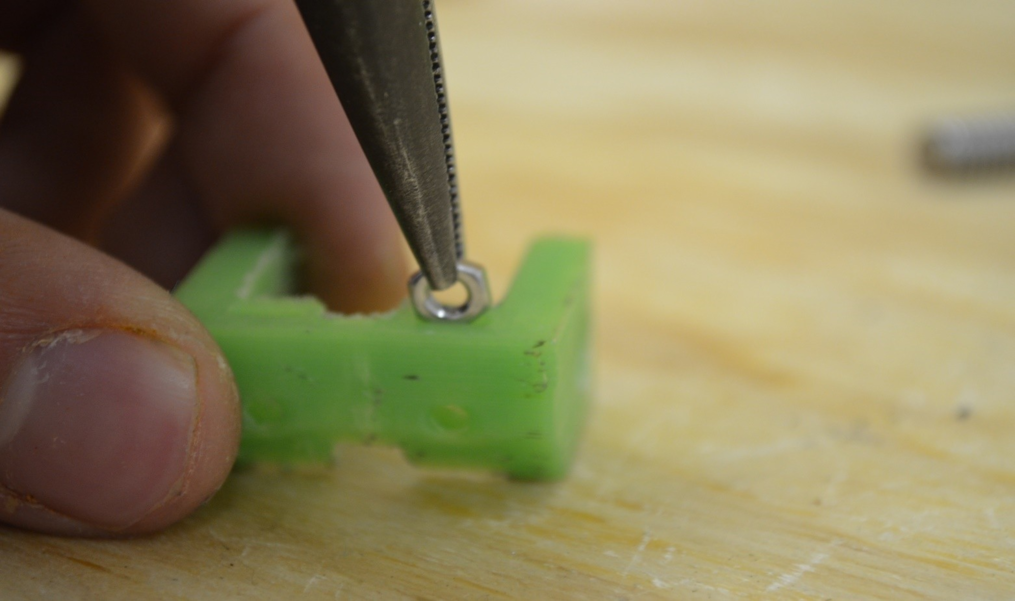

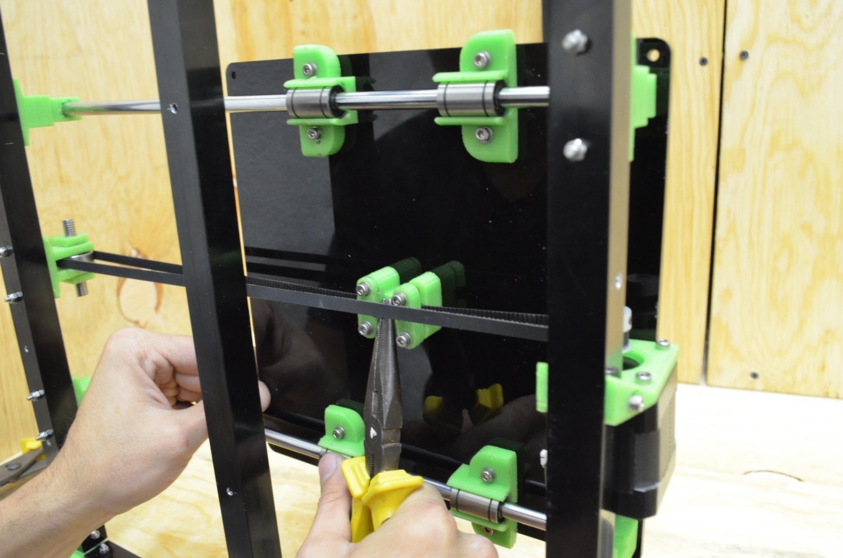

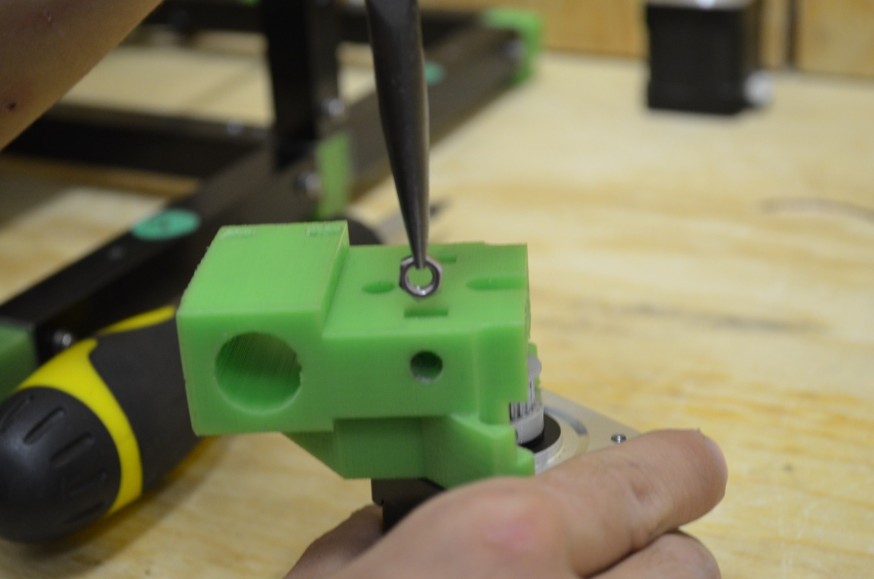

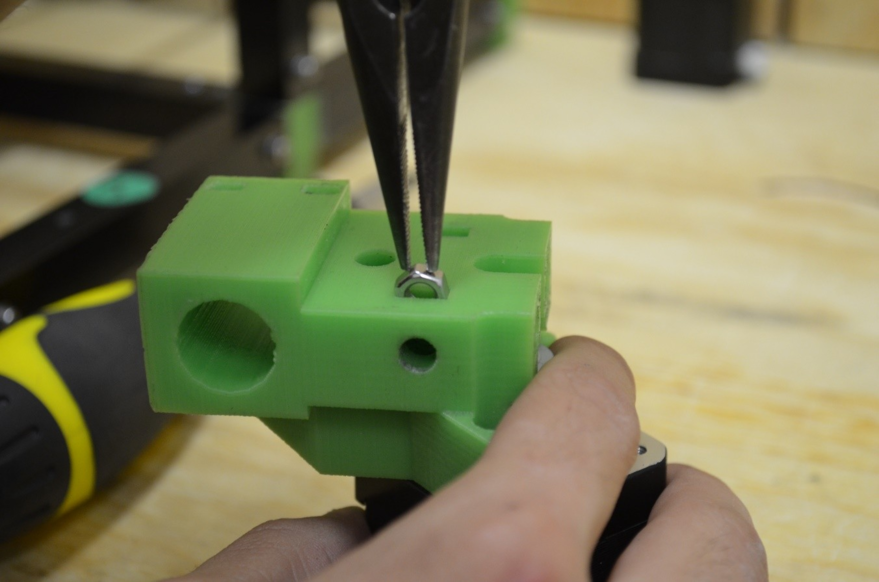

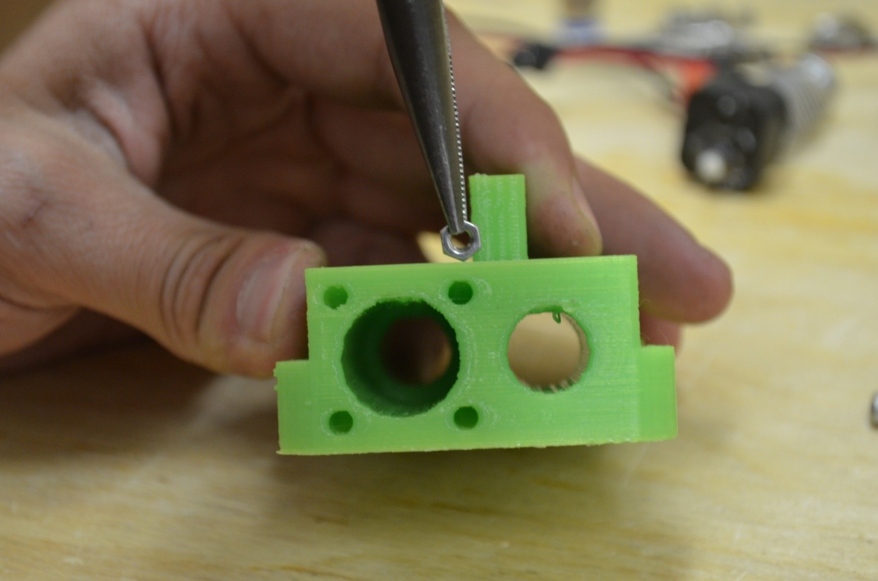

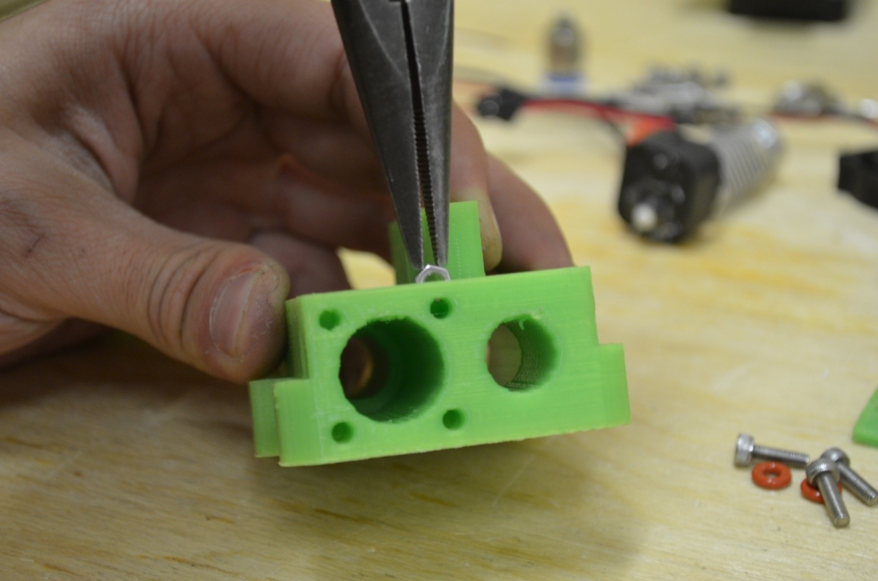

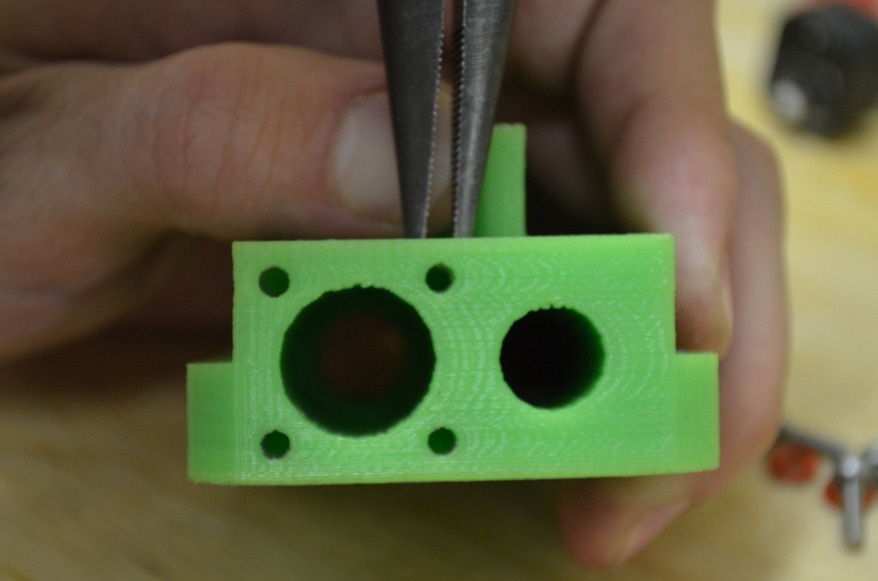

Comenzando por preparar el tensor de banda, con unas pinzas se agarra una tuerca M3 de una de sus esquinas y se posiciona en una de las hendiduras que tiene la pieza cuidando que dos de las caras laterales planas de la tuerca entren paralelas a la pieza.

Una vez que empiece a entrar.

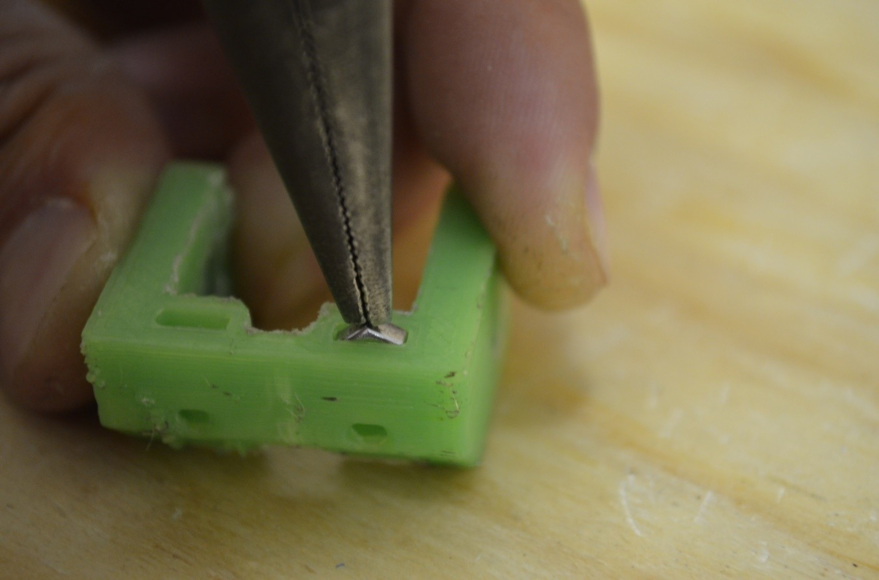

Con la punta de las pinzas se presiona la tuerca hasta que entre por completo.

En caso de ser necesario, con un clemero se acomoda la tuerca dándole pequeños golpecitos para lograr que los orificios coincidan.

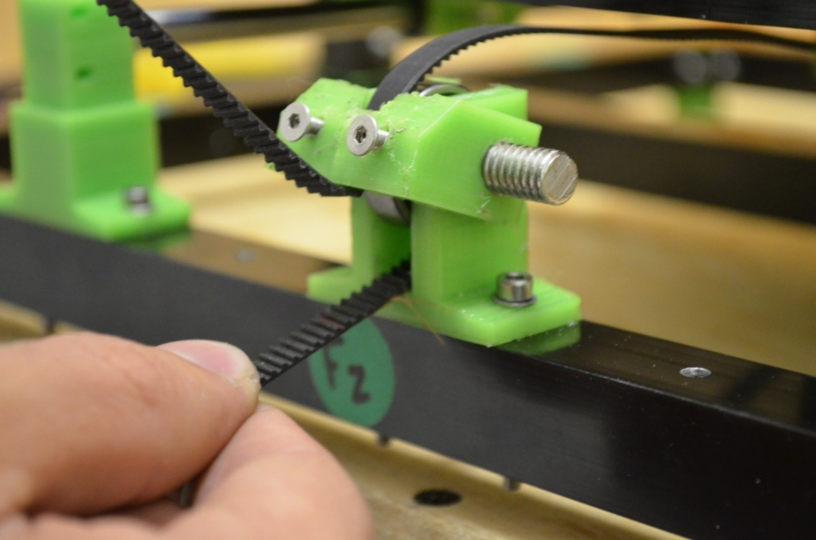

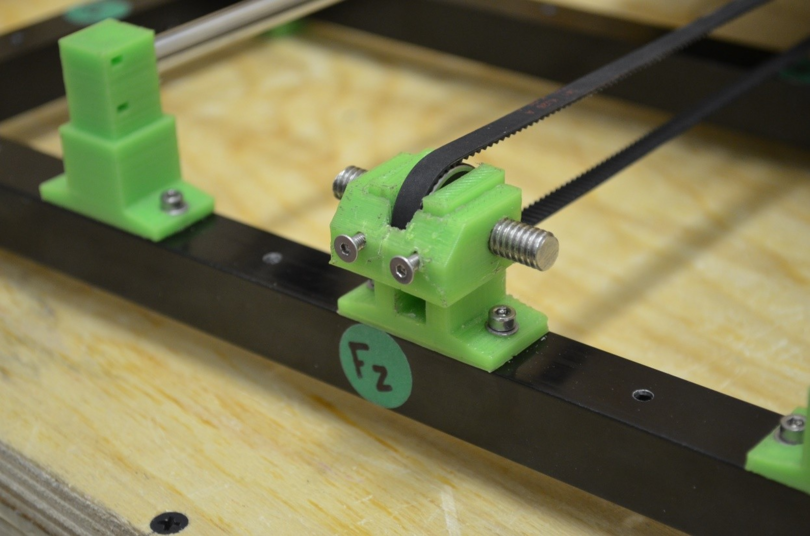

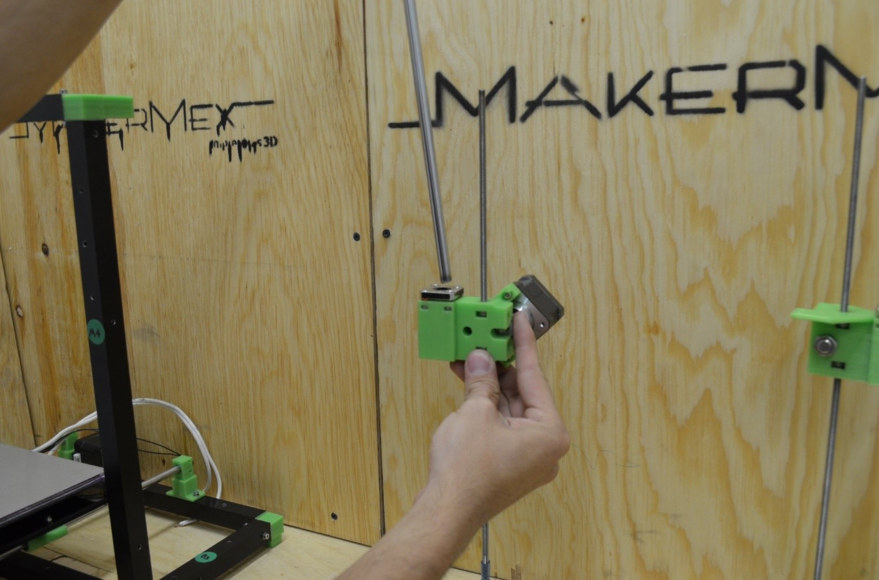

Ahora se toma la base del tensor, la cual sostiene la pieza tensora, el cojinete, el eje y la respectiva banda.

Y se monta el tensor sobre la base.

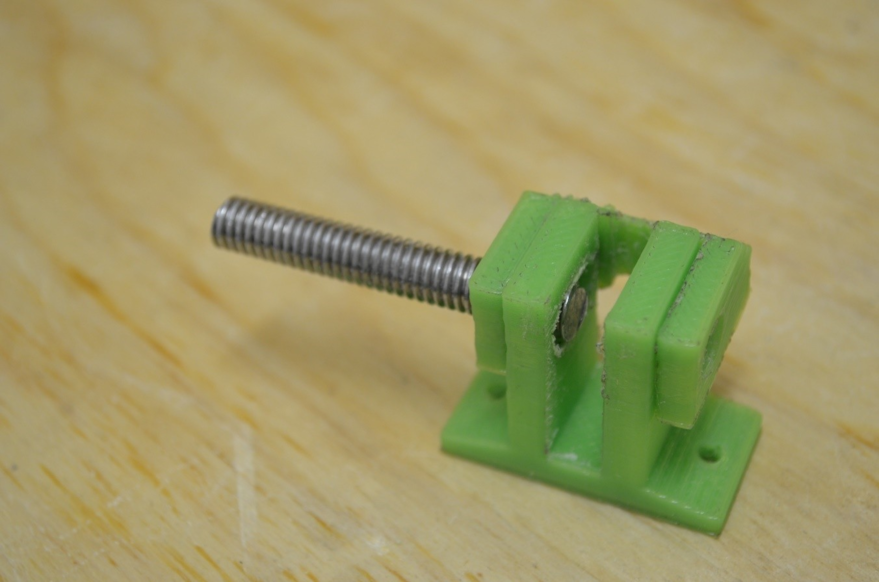

Ahora se inserta el eje roscado sin atravesar las dos piezas, solo llegado hasta donde se muestra.

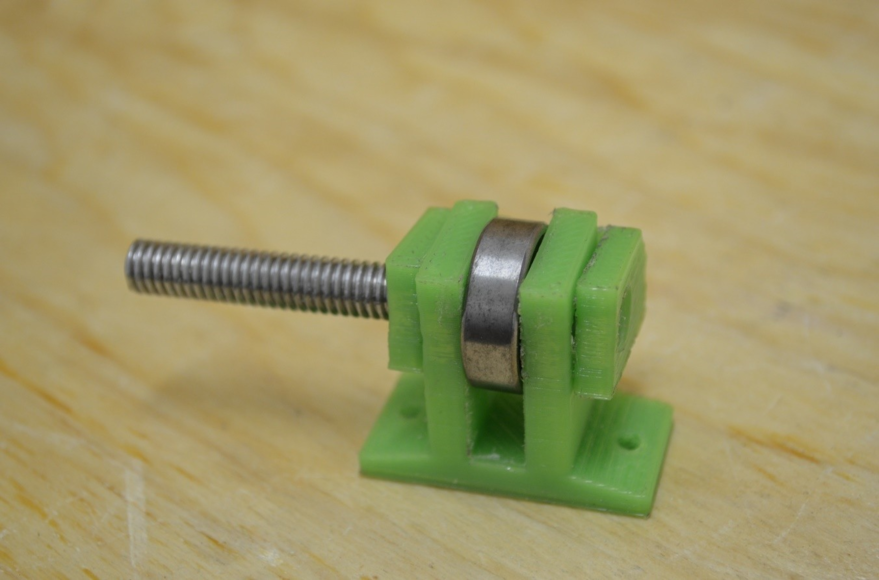

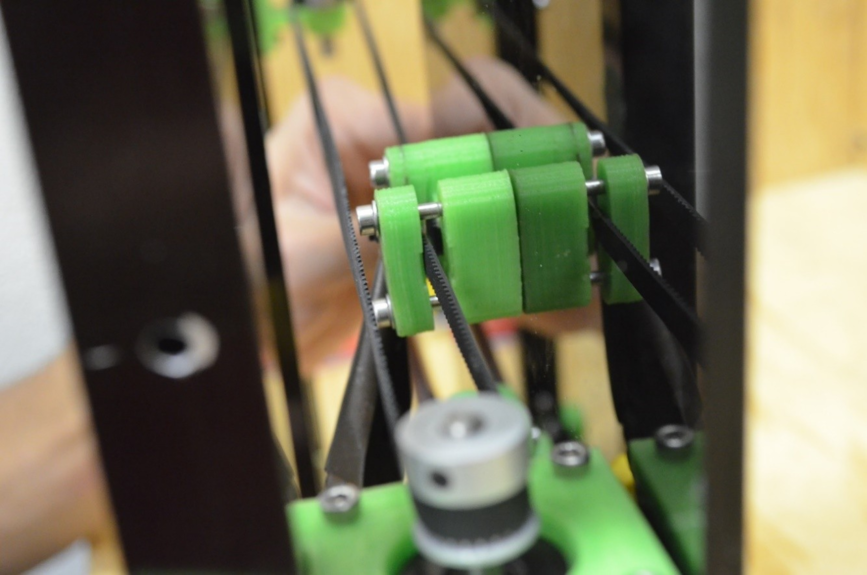

Se toma el cojinete y se inserta entre las piezas plásticas.

Y se atraviesa todo el conjunto con el eje roscado.

Observando que el achaflanado (cara inclinada) del tensor quede hacia arriba como se indica.

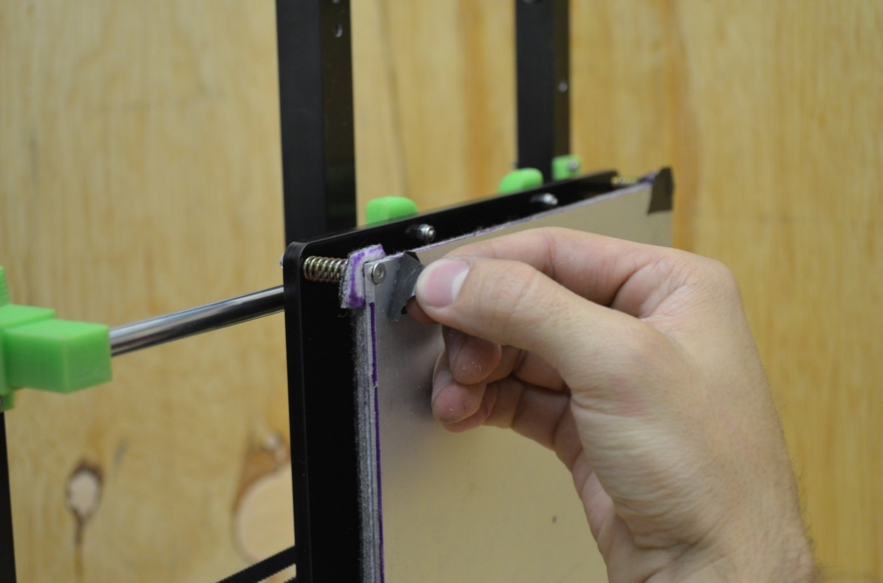

Enseguida se insertan los tornillos M3X10 de cara plana en los orificios del tensor y solamente se allegan sin apretar. Estos tornillos son los que nos ayudaran a tensar la banda del eje Y cuando sea necesario.

Después se monta sobre el perfil F2 ubicándolo en las dos perforaciones del centro y se procede a atornillar.

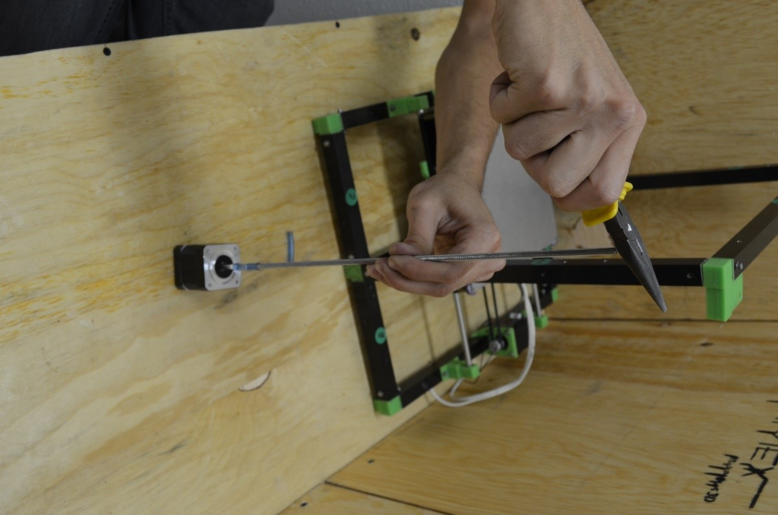

Para atornillar el sistema del tensor para la banda del eje Y, es recomendable mover hacia un lado el eje roscado sin sacarlo completamente, quedando su cara lateral al ras del tensor.

Para así poder colocar el tornillo M3X30 con sus rondanas M3 con facilidad y poder apretarlo con las herramientas indicadas.

Realizando este paso para ambos tornillos y finalizando con regresar al eje roscado a su posición original.

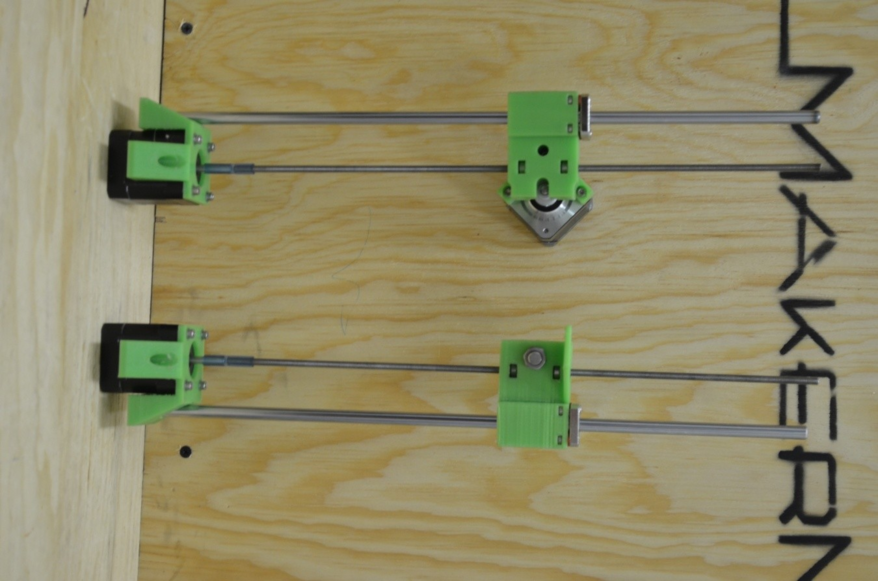

Una vez estén las bases y el tensor fijos en el perfil F2, se procede a colocar la base de la cama.

Para este paso, se toman las dos bases restantes que anteriormente no se habían usado y se les inserta la varilla del eje Y a cada uno.

Una vez que cada varilla tenga su respectiva base, se deslizaran en los carros de la base acrílica.

Cuando ambas varillas estén colocadas, se girará la base 180°, con los pulgares detendremos el acrílico y con los dedos sobrantes, las varillas para que ningún elemento se deslice al momento de trasladar el sistema.

Se procederá a colocar el sistema de la cama en la estructura, de tal forma que los extremos de las varillas que no tienen bases entren en las que ya estén fijas, y las bases que no están atornilladas se ubiquen en sus respectivos orificios del perfil B2.

Inserción de las varillas en las bases ya previamente fijas.

Se ubican las bases que no se habían atornillado en sus respectivos orificios.

Cuando las bases del perfil B2 estén ubicadas correctamente, se procede a atornillarlas con tornillos M3X30 y sus rondanas M3, fijando definitivamente la base de la cama cliente con tuerca de seguridad M3.

Ahora se toma el extremo de la banda que no está fijo a la base, y se pasa por la parte superior del cojinete ubicado en el tensor.

Y de nuevo se inserta por la parte inferior, de tal forma que la banda este “abrazando” al cojinete.

Por ahora se deja el extremo de la banda libre, y se empieza a preparar el motor que moverá el eje Y.

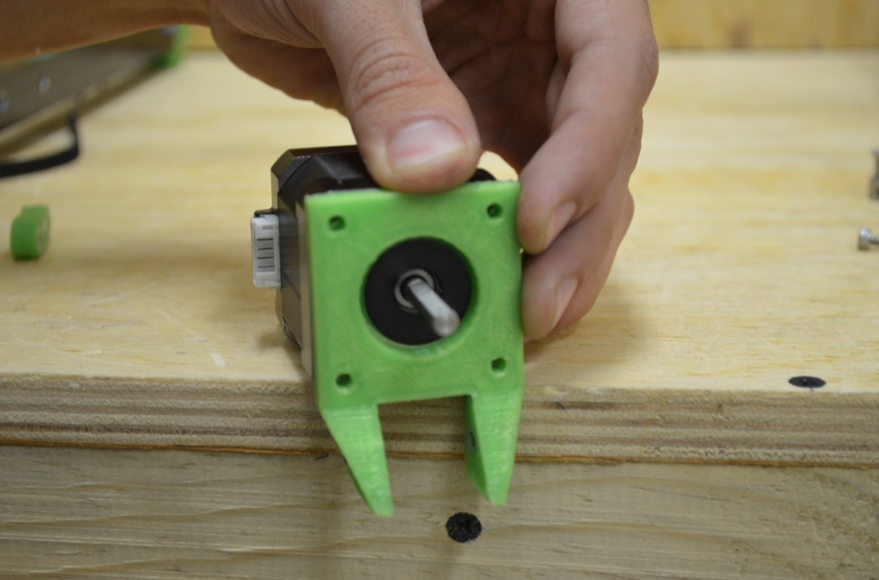

Para ello se colocará el motor con su conexión hacia la lateral izquierda viéndolo desde el eje, como se muestra.

Y se le montara la base que lo mantiene fijo en el perfil B2.

Se atornilla con tornillos M3X10 la base en el motor.

Y en el orificio que tiene en el soporte izquierdo se le coloca una tuerca de seguridad.

Ayudándonos de las pinzas para presionar la tuerca.

Y empotrarla de manera correcta.

Ahora se monta el conjunto sobre el perfil B2, insertándole un tornillo M3X30 y su rondana M3.

Se atornilla la base que sostiene al motor y se aprieta hasta que no se mueva.

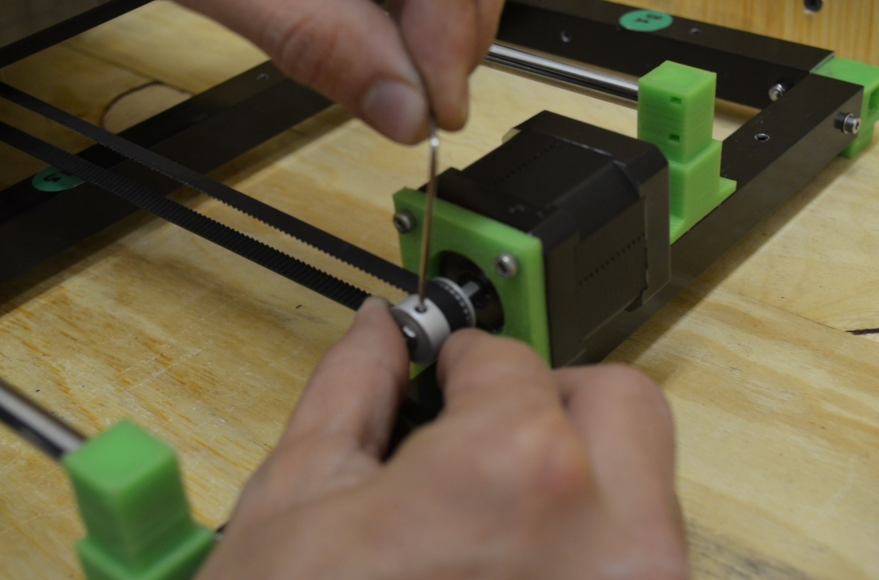

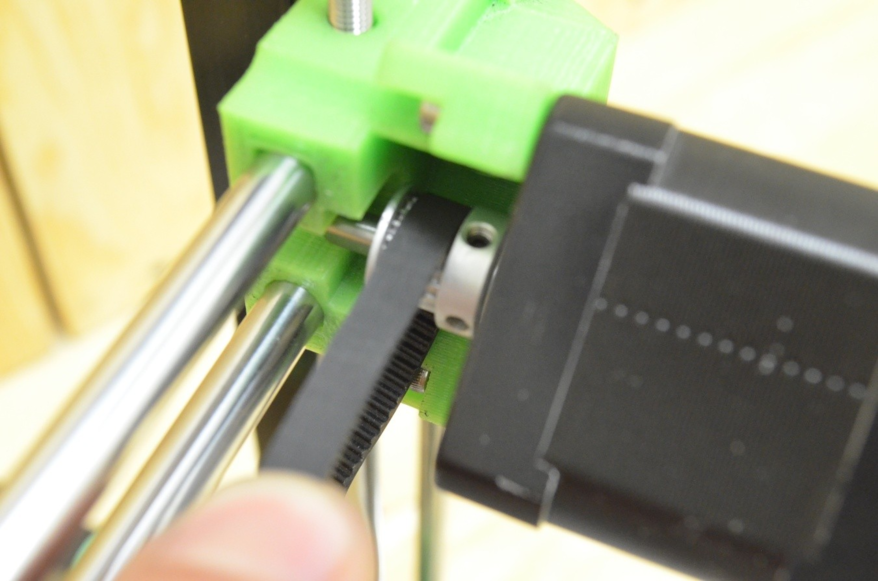

Una vez fijo el motor del eje Y, se le acopla una polea para mover la banda, teniendo en cuenta que uno de los opresores debe quedar sobre la cara pana del eje del motor, y luego se aprietan ambos opresores.

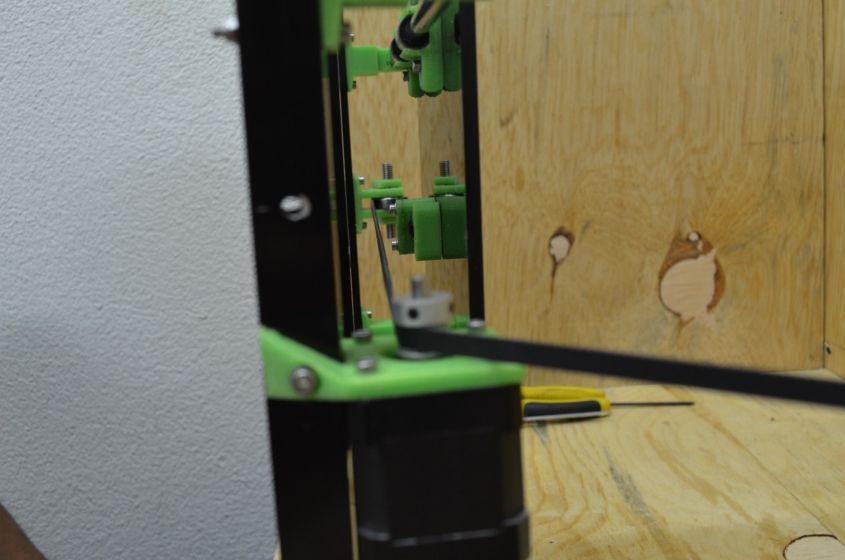

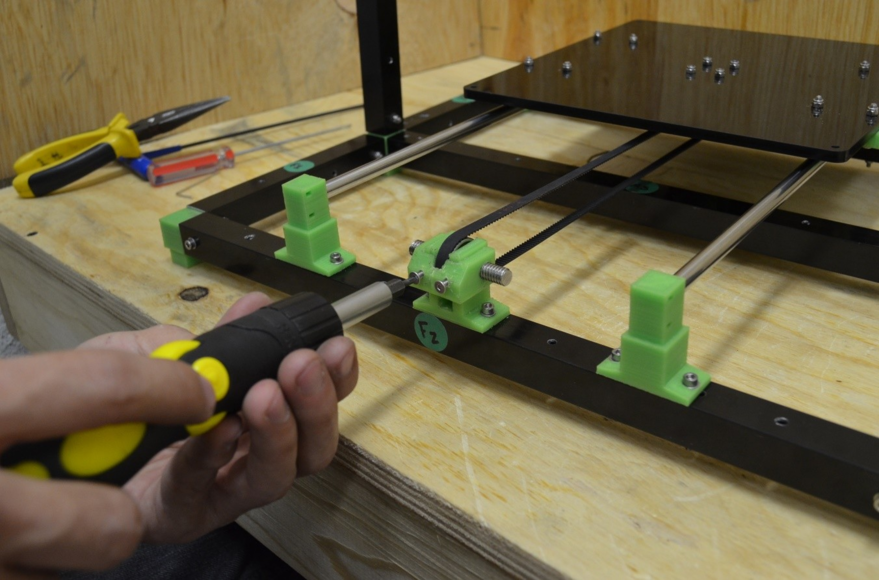

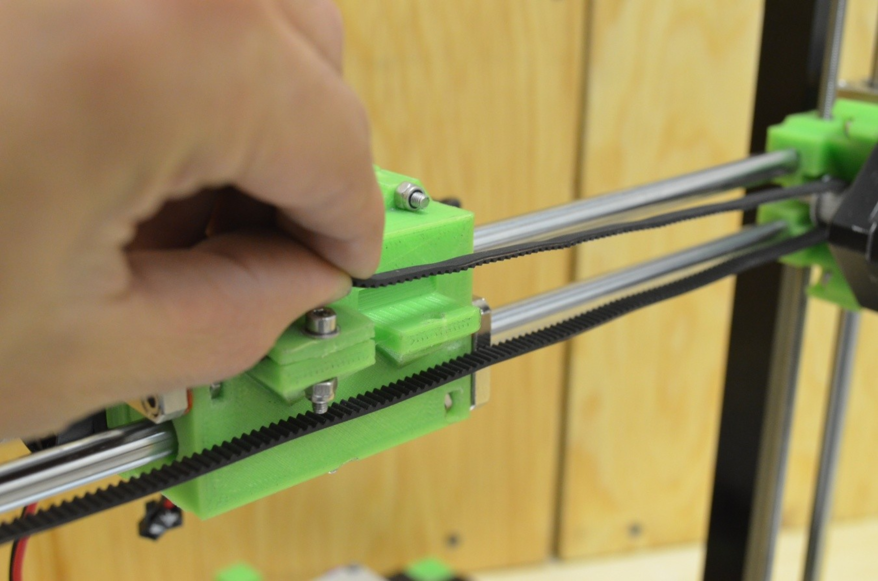

Ahora que se tienen listos los componentes que mueven la banda del eje Y, se procede a fijarla, para ello por comodidad se recomienda acostar la estructura de lado como se muestra, y tomamos el extremo suelto de la banda.

Como se puede apreciar, se pasa la banda por la polea del motor del eje Y.

Y se posiciona la punta de la banda entre la base de las prensas y las mismas prensas.

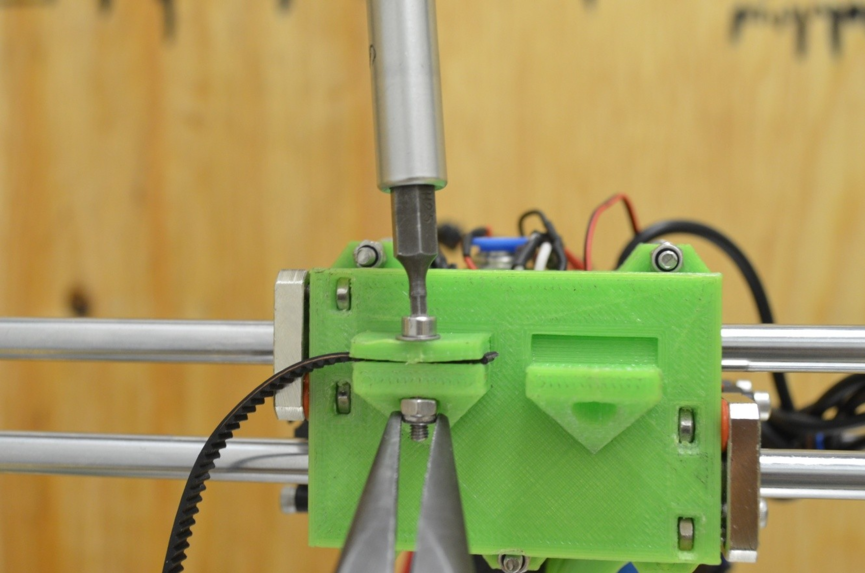

Ahora, se le insertan los tornillos M3X25 y sus rondanas M3 a las prensas, y con un desarmador se jala la banda sin aflojarla.

Ahora, para el siguiente paso, se recomienda para más comodidad y simplicidad, ayuda extra, mientras una persona detiene la estructura y con unas pinzas jala la banda sin dejar de tensarla, otra, con un desarmador y otras pinzas aprieta los tornillos de las prensas, para así fijar por completo la banda del eje Y.

Una vez que la banda del eje Y quede completamente fija, se procede a tensarla. Para ello nos ubicamos donde se encuentra el tensor del eje Y.

Una vez se ubique el tensor, se apretarán los torillos frontales de la pieza.

Hasta llegar a una tensión favorable, checando la rigidez de la banda con los dedos.

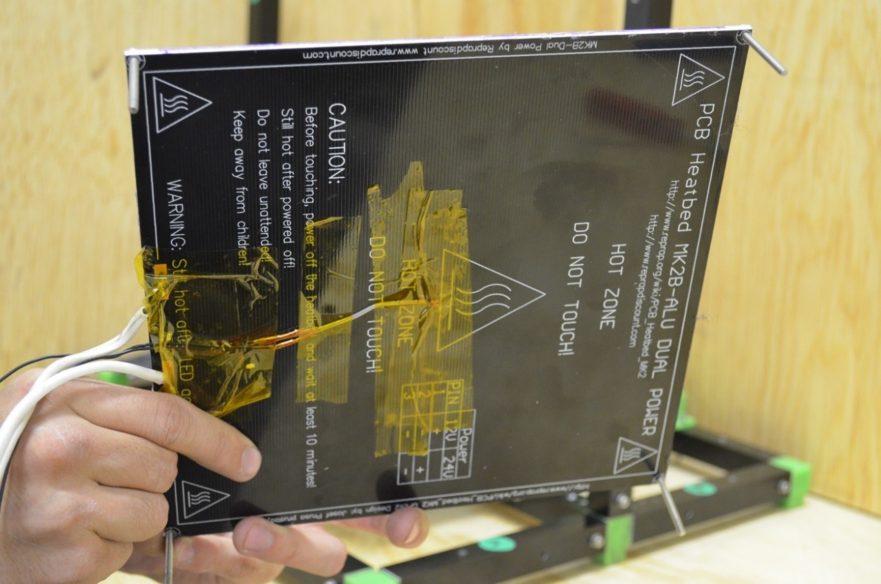

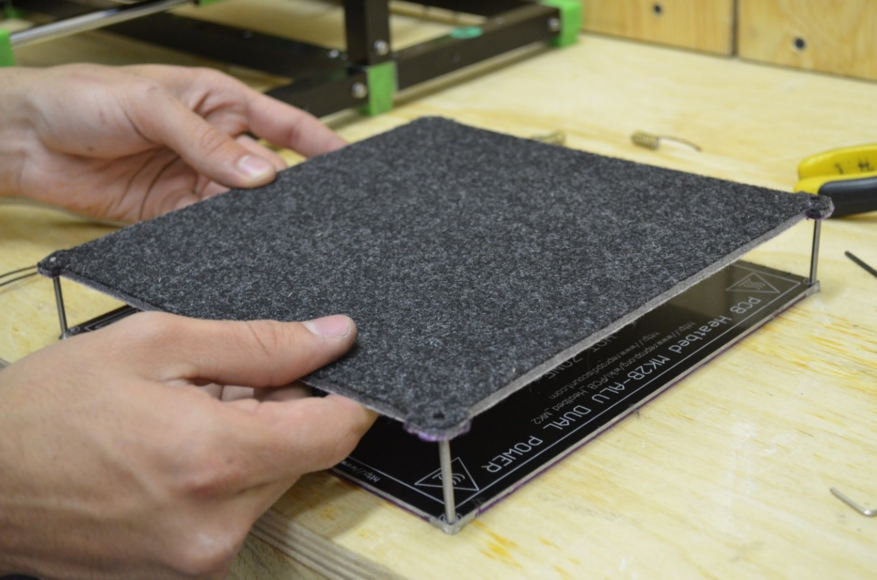

Cuando se tenga la base de acrílica montada sobre la estructura, se prosigue a montar la cama caliente sobre la mencionada base.

Se comienza con tomar la cama caliente ya prepara con su respectiva termo resistencia y su cable de alimentación, y se le insertan los tornillos M3X35 de cabeza plana en las cuatro esquinas.

Después se pone la cama con la cara plateada hacia abajo y con las puntas de los torillos hacia arriba y se monta el tapete automotriz.

Después a cada esquina se le agrega una rondana M4

Y un muelle.

Enseguida se procede a montar la cama caliente en la base acrílica, pero antes se recomienda poner un poco de cinta en cada tornillo, para cuando se manipule la cama caliente estos no se salgan de sus orificios.

Después se ubica la cama caliente en la base de acrílico, haciendo coincidir los tornillos con sus respectivos orificios cuidando que los cables de la cama queden hacia atrás.

Una vez insertados los torillos, se les agrega su tuerca de seguridad M3.

Se le desprende la cinta a cada tornillo.

Y se enrosca el tornillo de tal forma que solo entre en la tuerca de seguridad, apenas apretando el resorte.

Hasta aquí se finaliza el ensamblado del eje Y, resultado el sistema como se muestra a continuación.

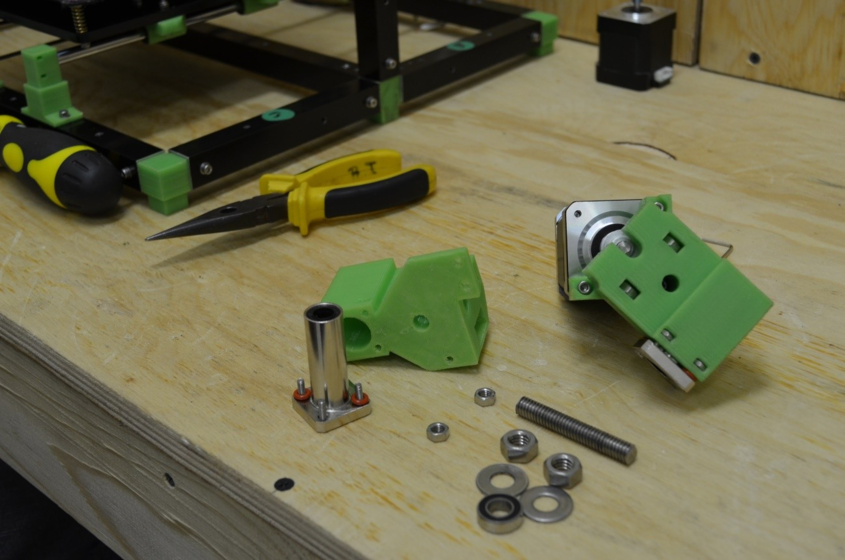

| PASO 3 |

ENSAMBLADO DEL EJE Z.¶

Material que se ocupará en el proceso

- 16 tornillos M3x10mm

- 6 tornillos M3x25mm

- 3 tornillos M3x16mm

- 6 tuercas M3 de seguridad

- 8 tuercas M3

- 4 tuercas M5

- 2 tuercas 5/16

- 8 rondanas M3

- 2 varillas M8x390mm

- 2 varillas M5

- 2 trozos de manguera neumática

- 2 baleros lineales LMK8LUU

- 1 motor nema 17 + cable

- 1 polea gt2

- 1 pieza plastica G1

- 1 pieza plastica G2

- 1 pieza plastica L

- 1 pieza plastica M

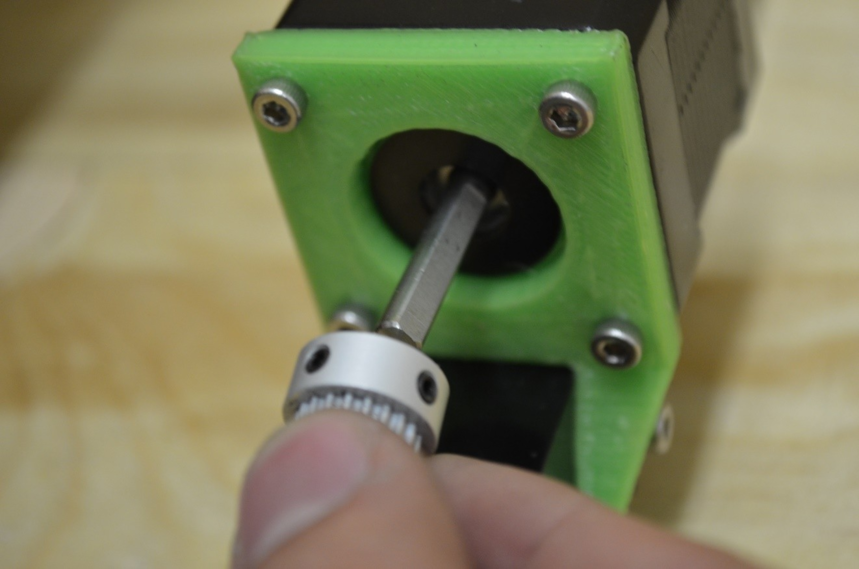

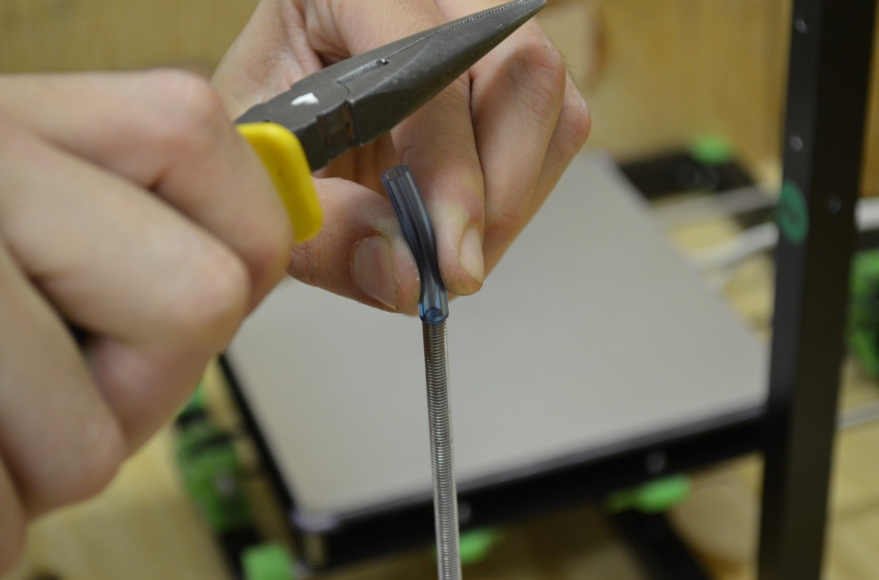

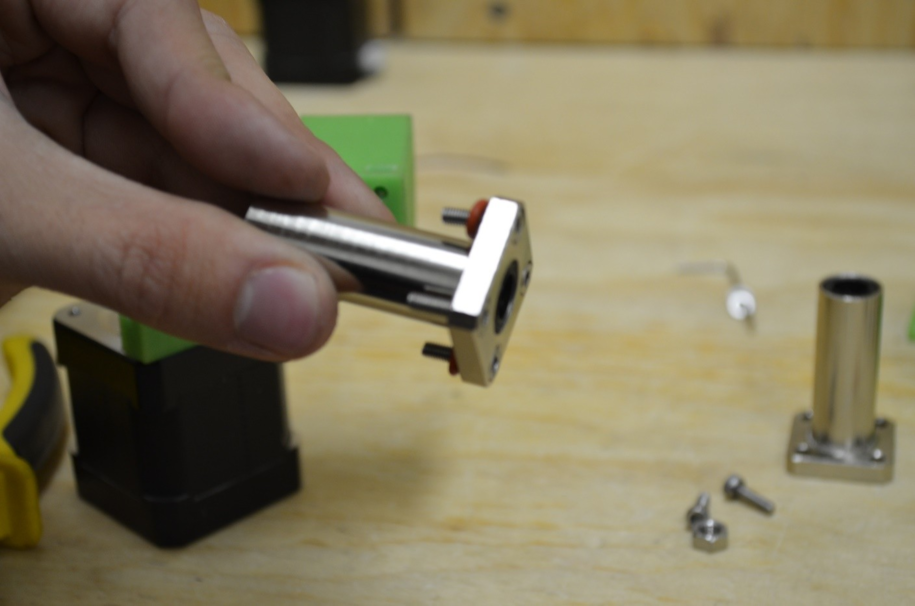

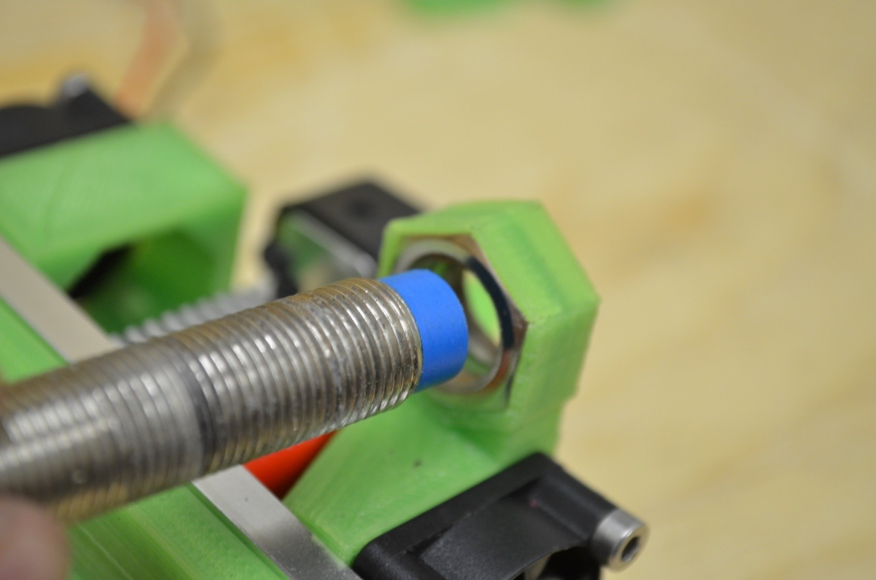

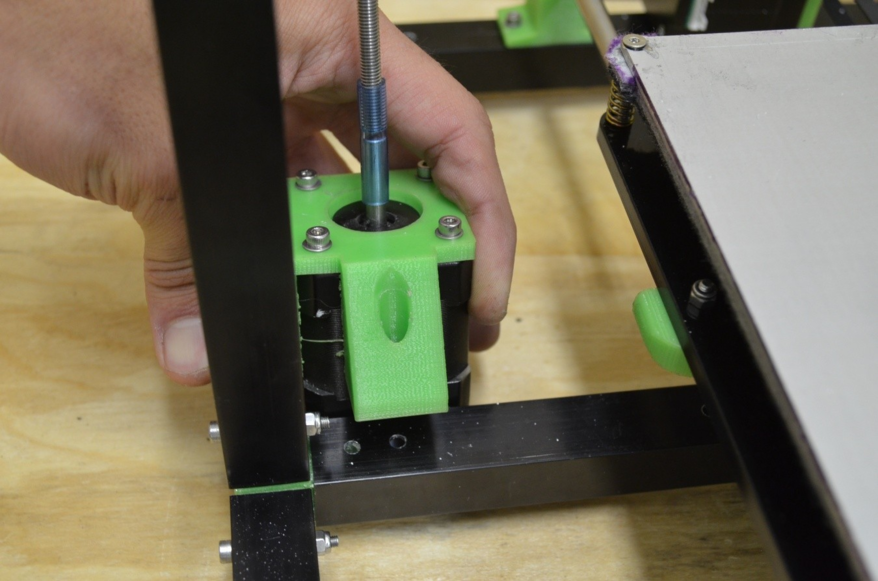

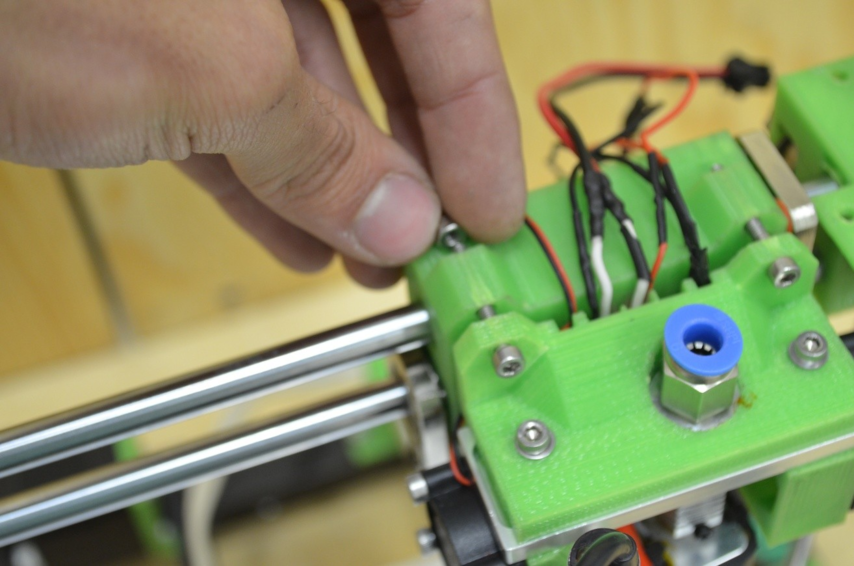

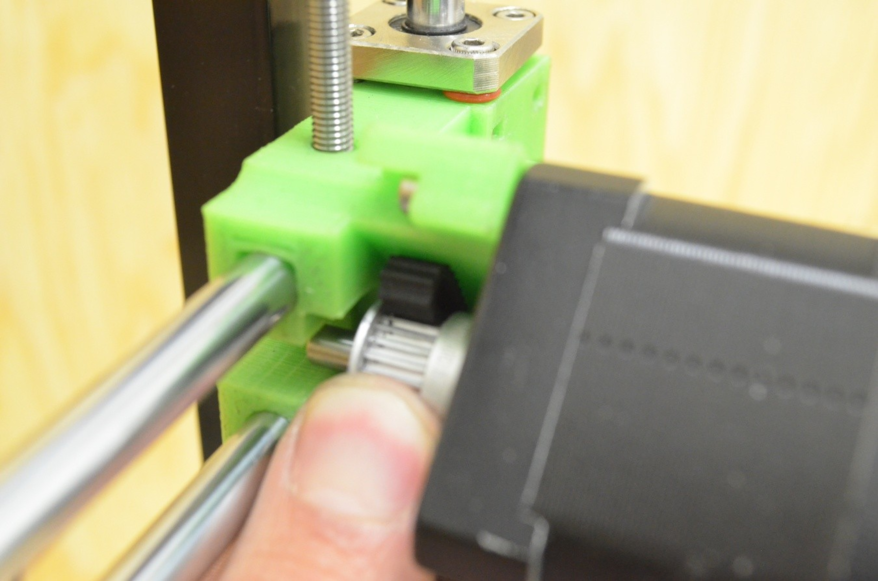

En este paso primero se comienza preparando los motores del eje Z, se toma una varilla roscada de 5 mm y se le monta un tramo de 30 mm de tubo neumático dándole pequeños golpes hasta que la varilla entre a la mitad.

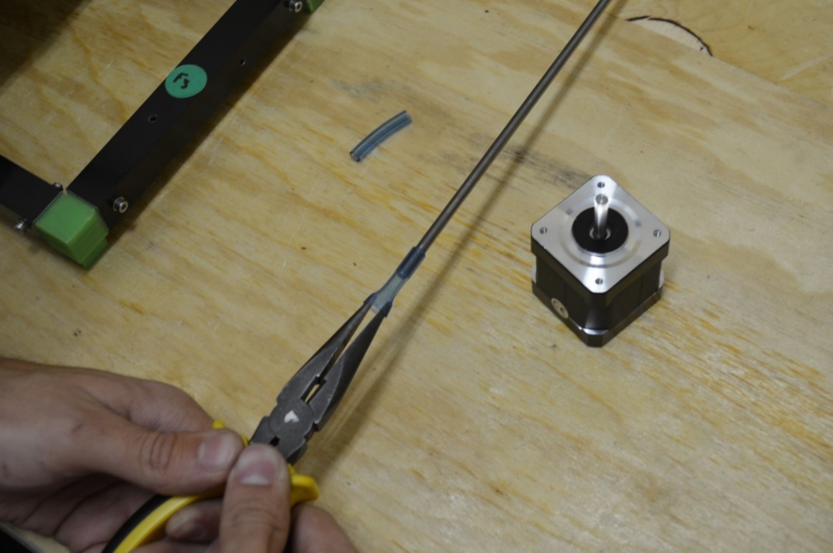

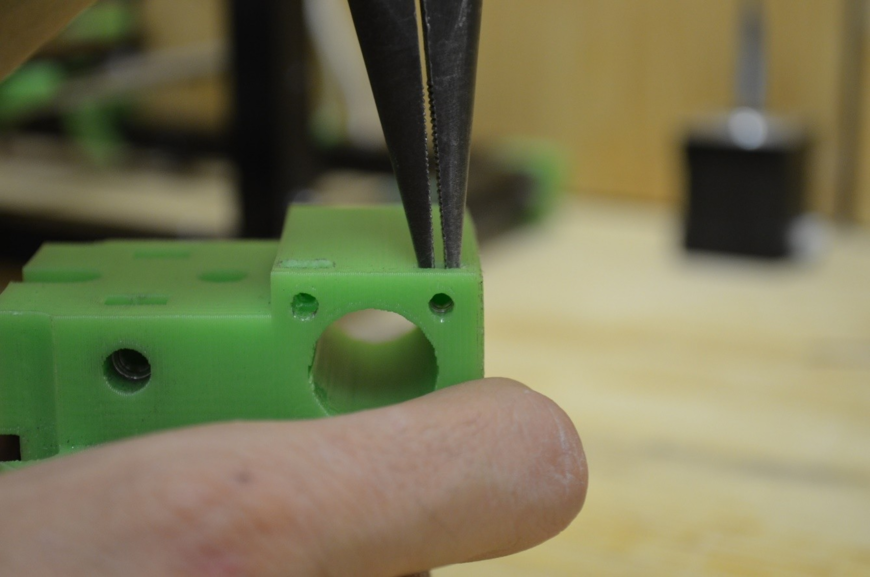

Ahora, con unas pinzas de punta, se introducen en la manguera neumática y se abren un poco las pinzas rotando la manguera al mismo tiempo, esto para aflojar un poco la entrada de la manguera.

Después, antes de que la manguera vuelva a su estado normal, se monta sobre el eje del motor.

Realizando este proceso para ambos motores.

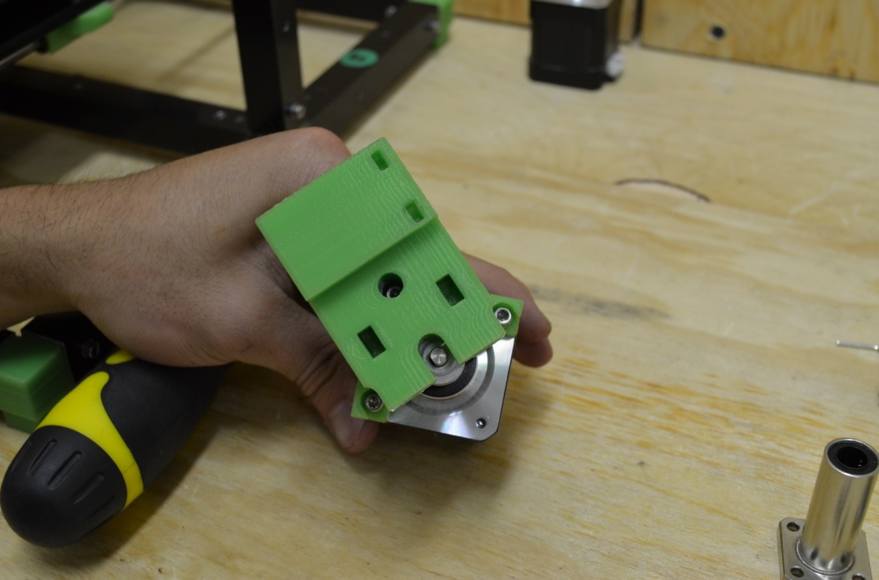

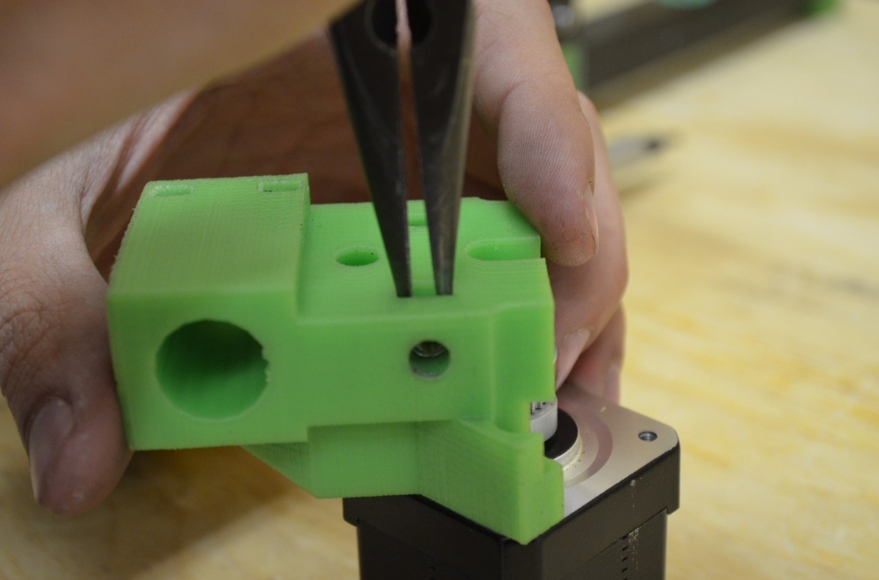

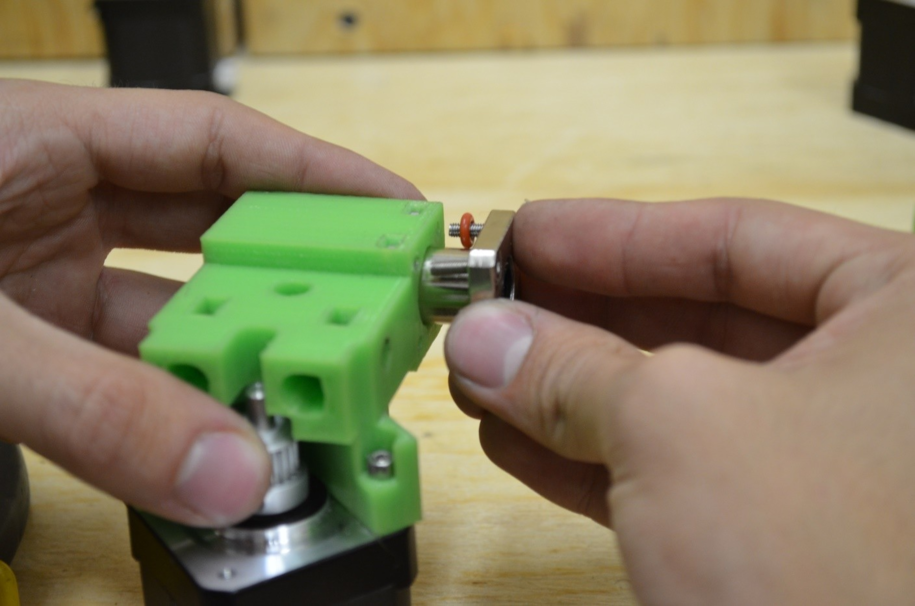

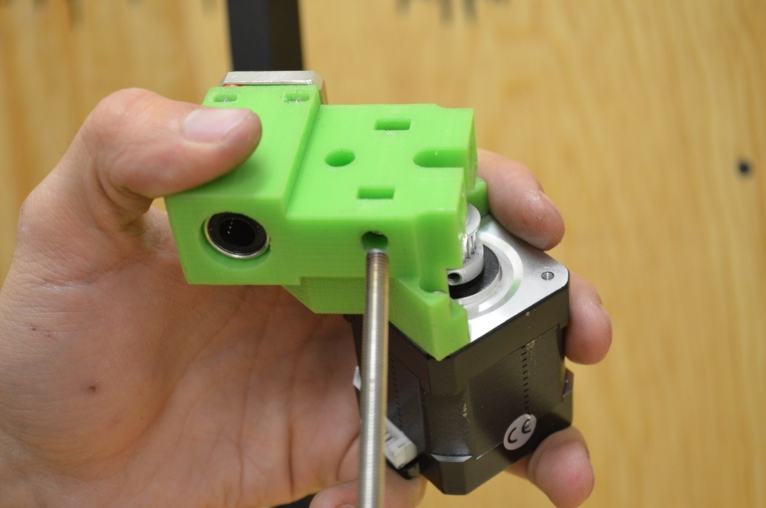

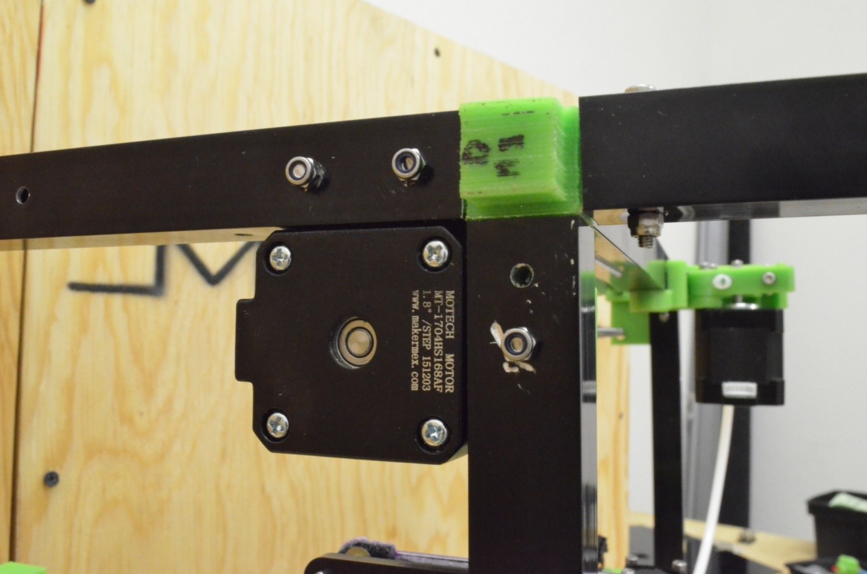

Después se les montara su base plástica cuidando que los conectores del motor, queden hacia atrás de la pestaña que contiene solo un orificio para tornillo.

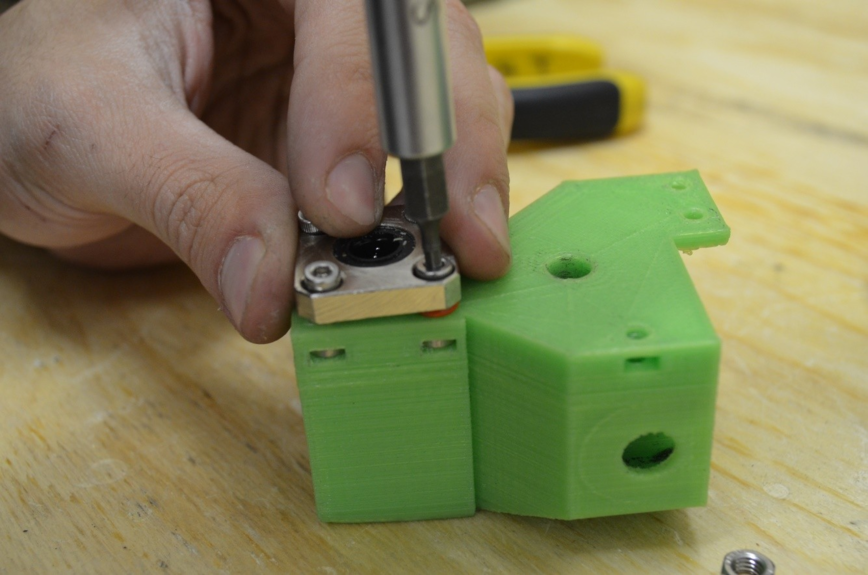

Después se les pondrá tornillería M3X10 con su rondana M3.

Y se aprietan los tornillos.

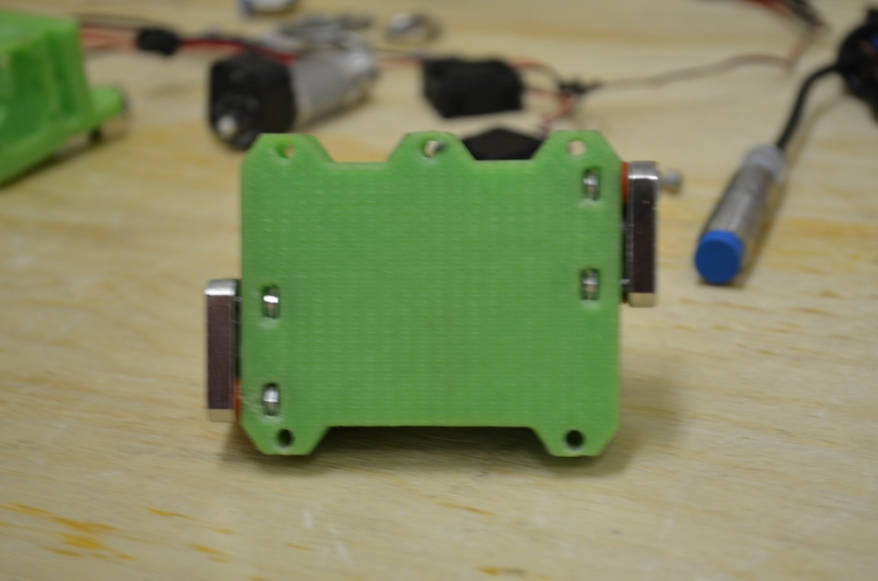

Resultando el ensamble de los motores como se muestra.

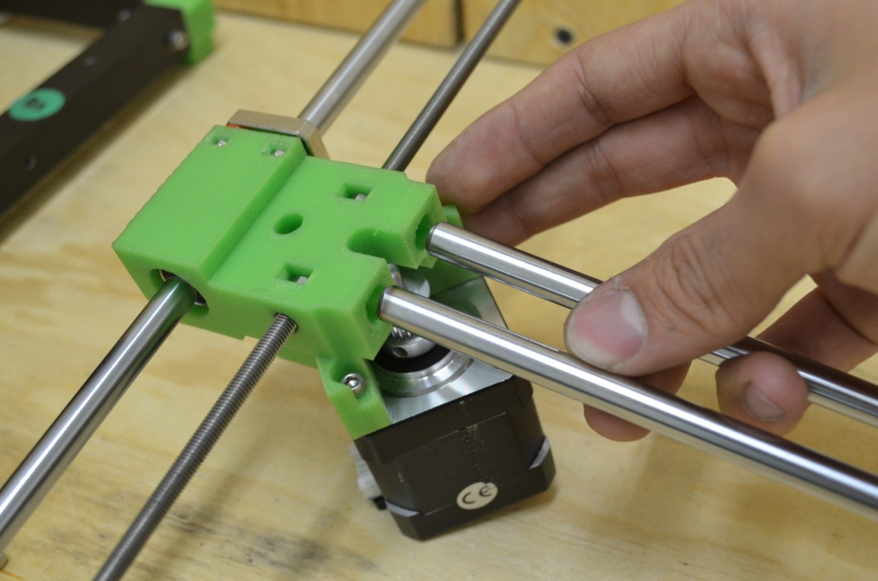

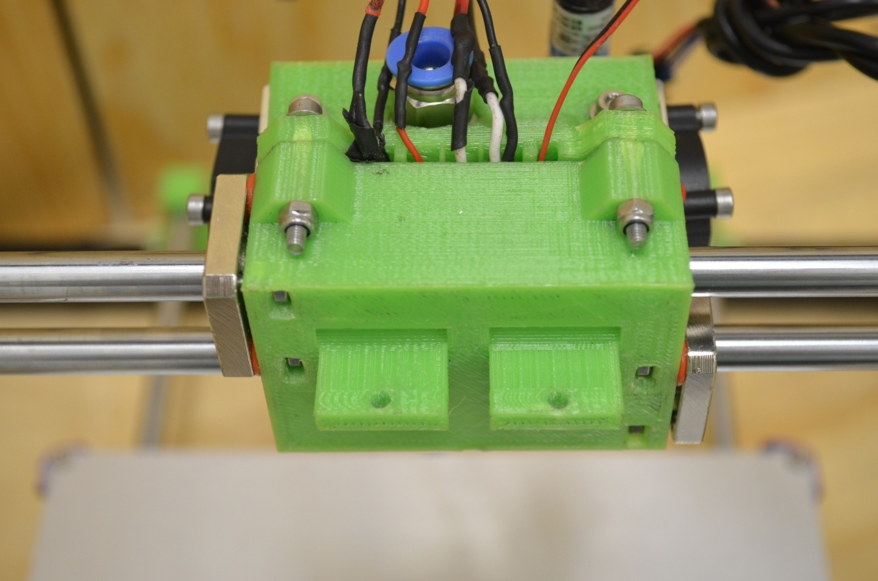

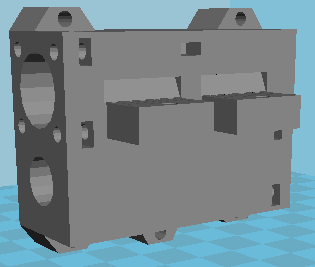

Una vez listos los motores del eje Z, se comienzan a ensamblar los carros del eje Z.

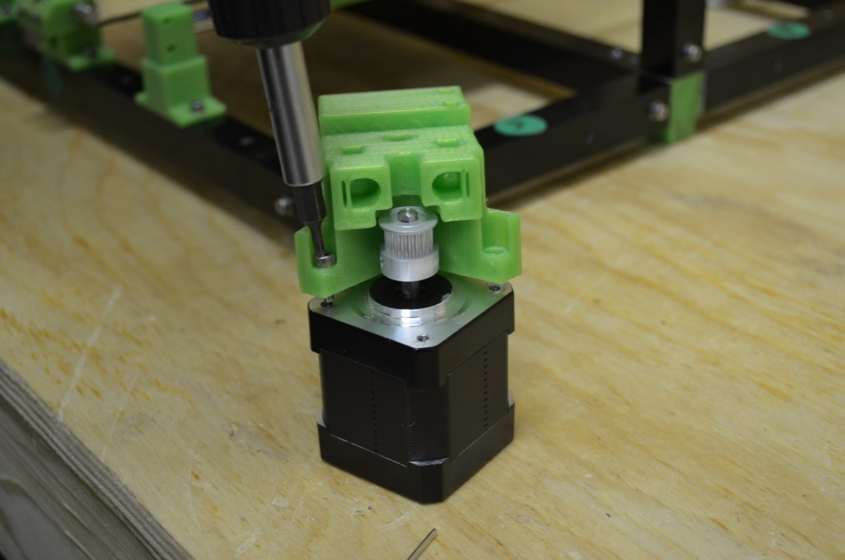

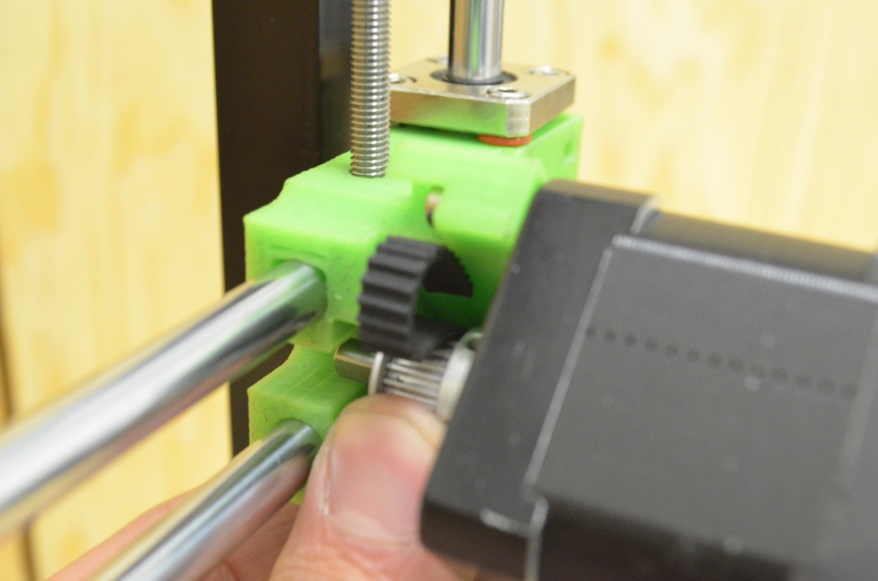

Primero se armará el carro que contiene el motor del eje X, comenzando con preparar el mencionando motor poniéndole su polea.

Cuidando que uno de los opresores quede sobre la cara plana del eje del motor, y se procede a apretarlos.

Cuando la polea esta lista, se monta el respectivo carro sobre el motor y se atornilla con tornillos M3X16 fijándolo completamente.

Tres tornillos sujetando el carro en el motor.

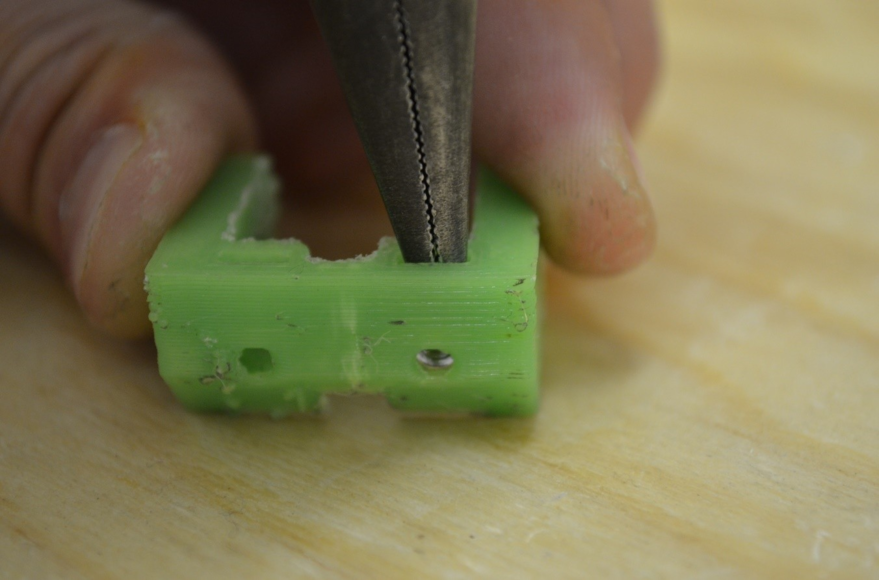

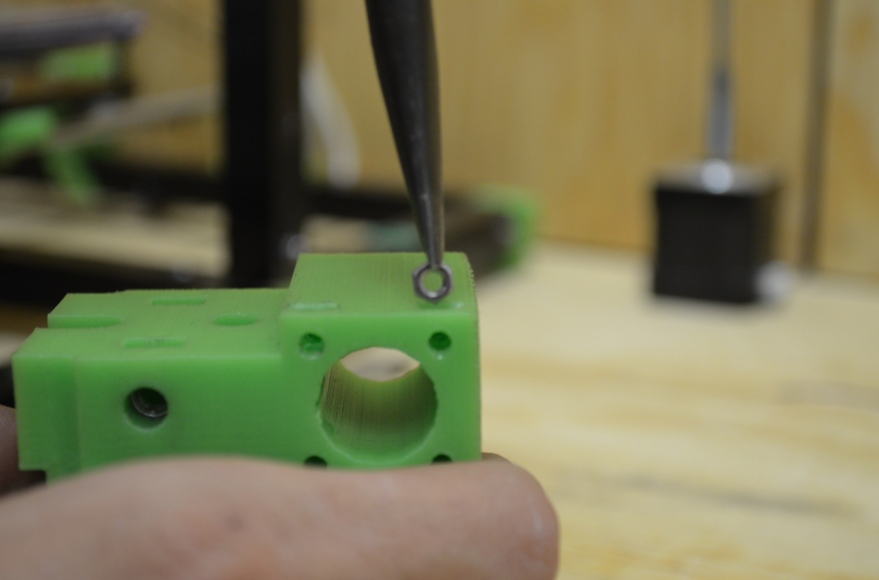

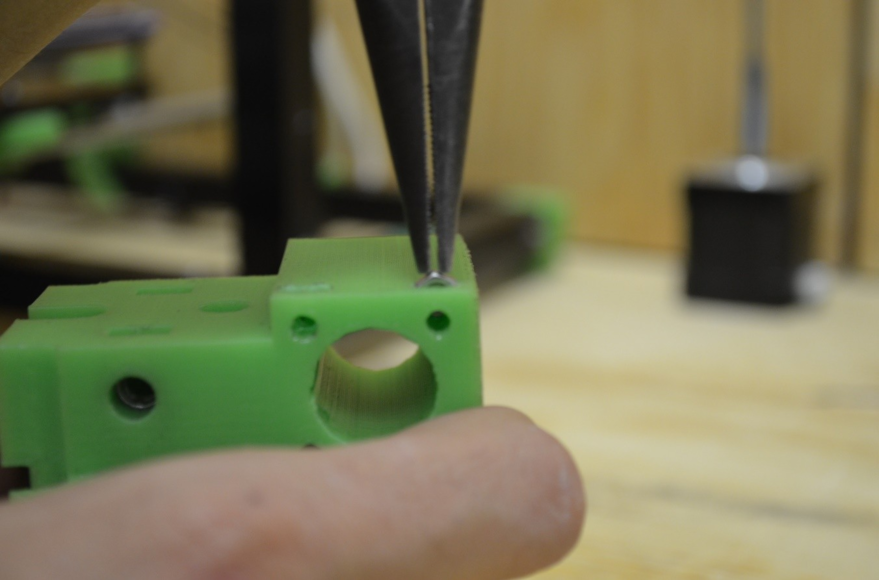

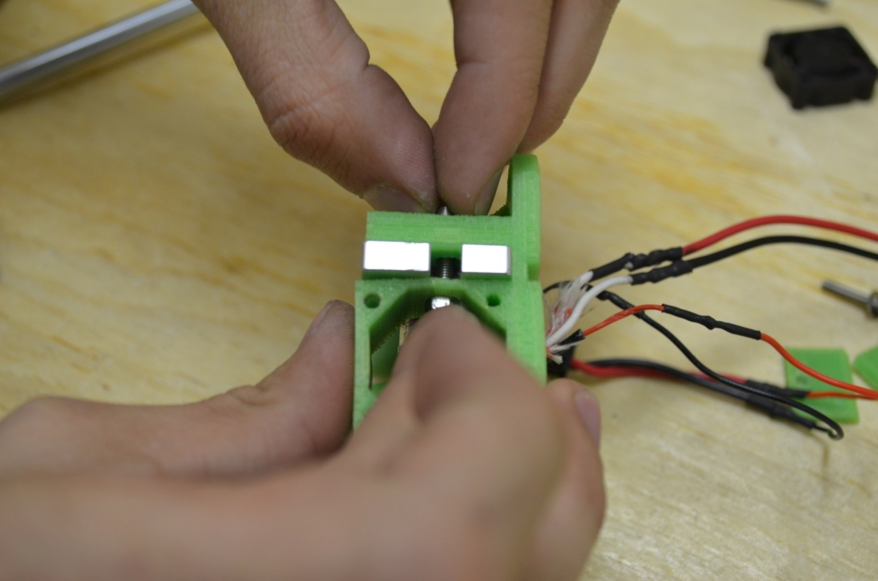

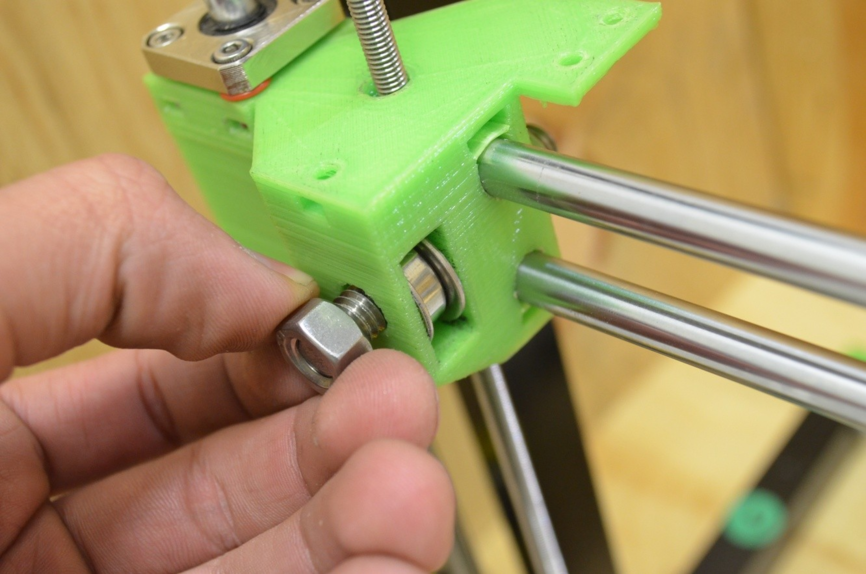

Ahora, se toman dos tuercas M4, y con las pinzas se sujetan de una esquina, y con sus lados planos en forma vertical se ubican en los orificios que se muestran.

Después con la punta de las pinzas se empujan.

Hasta que las tuercas entren por completo.

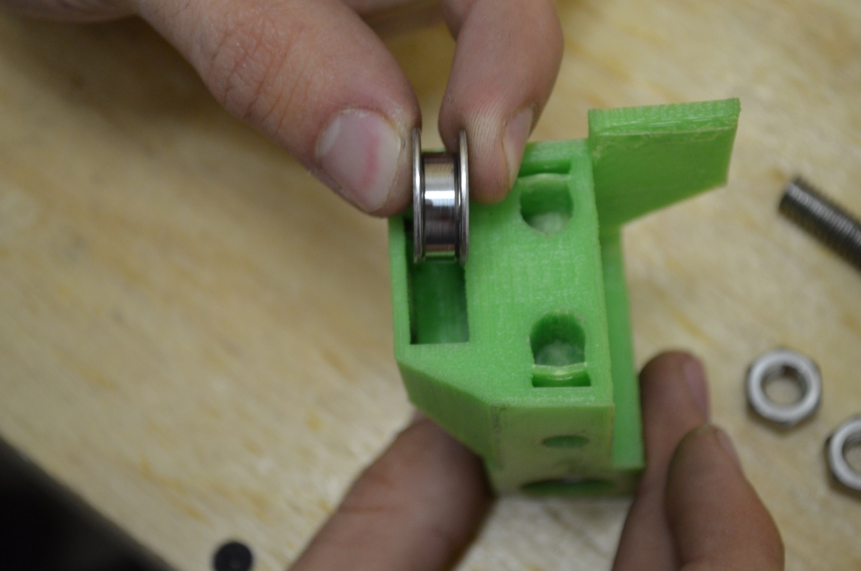

Realizando los mismo pasos anteriores, se aplican para insertar las tuercas M3 en las ranuras del cojinete LM8KLUU que se muestran.

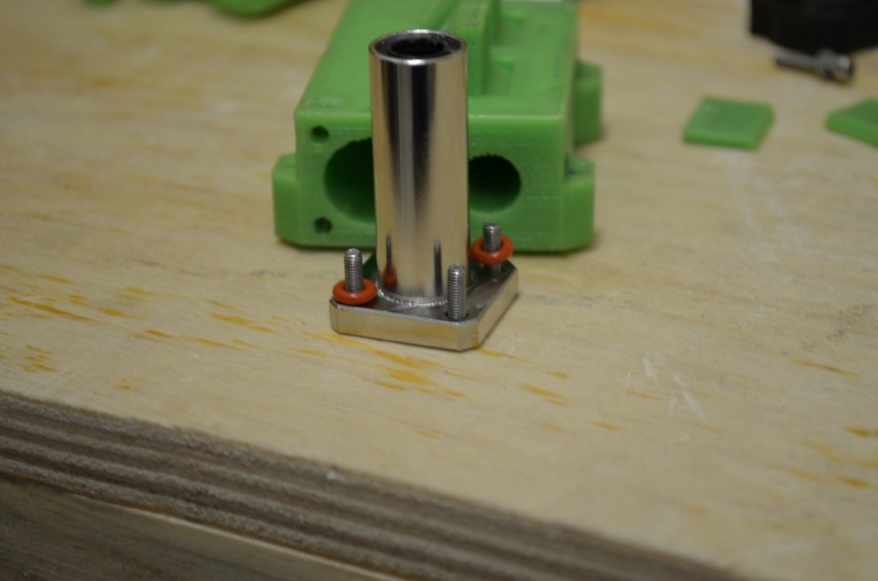

Cuando las cuatro tuercas M3 estén empotradas en el carro, se procede a ensamblar el cojinete lineal LMK8LUU, donde se prepara poniendo los tornillos M3X10 y dos Orings salteados.

Después se mete el cojinete lineal en el orificio del carro.

Y se atornilla.

Ahora se preparará el otro carro Z, el cual contiene una polea para la banda del mismo eje.

Realizando los mismos pasos para el carro anterior, se ensambla el cojinete lineal del otro carro Z.

De igual forma, se empotran las tuercas M4.

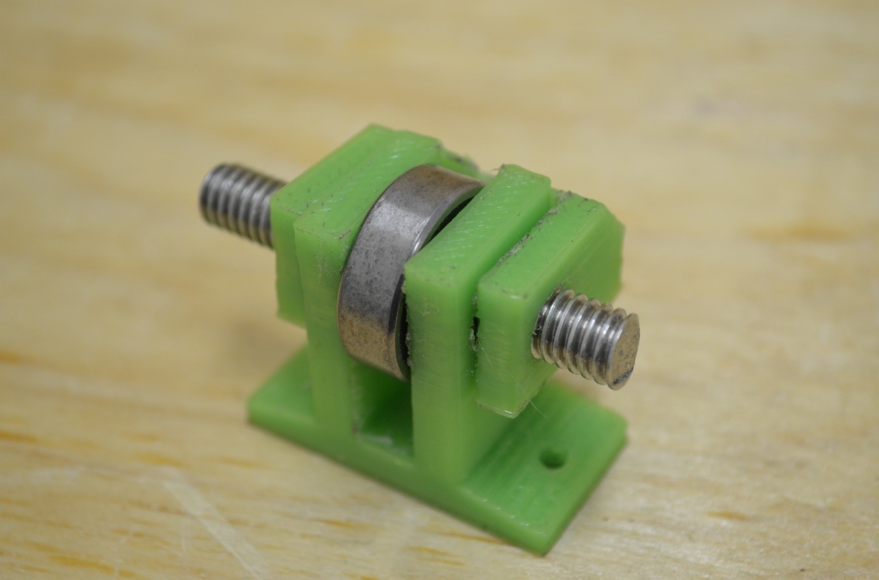

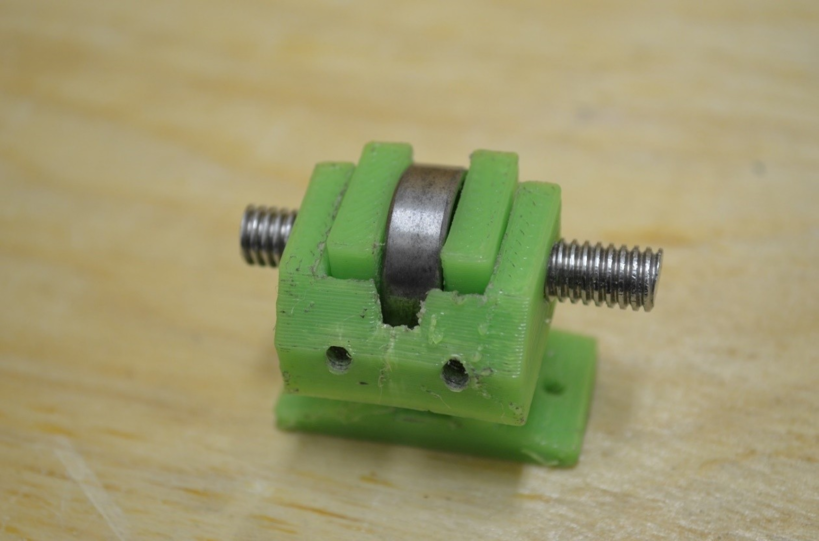

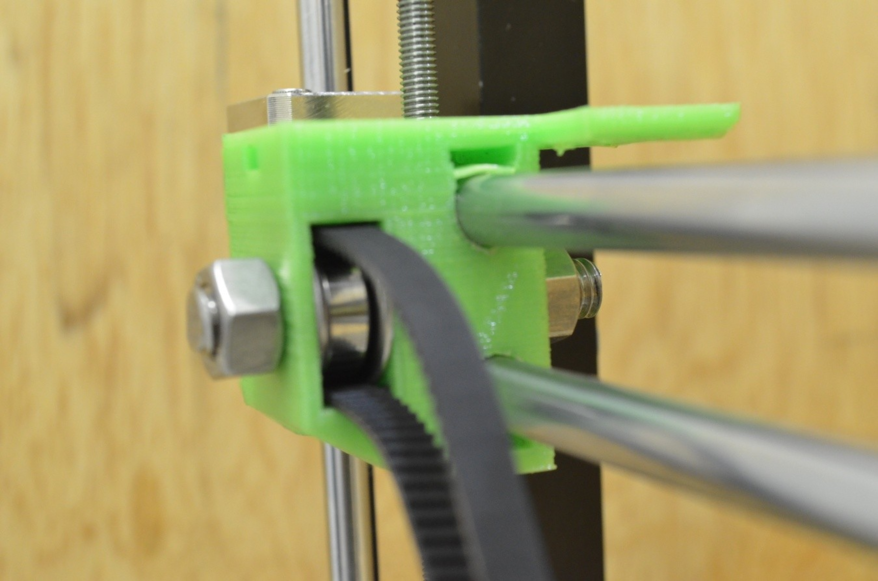

Una vez el carro tenga toda su tornillería y tuercas listas, se ensamblará la polea del carro. Tomando el cojinete 688 entre las dos rondanas 5/16. como se muestra.

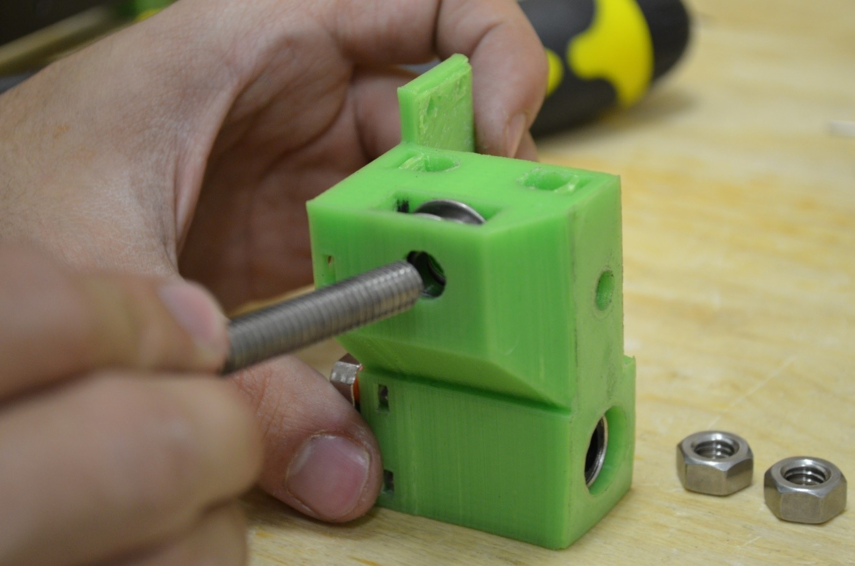

Una vez insertadas las piezas, se introduce el eje roscado atrabezando las rondanas y el cojinete.

Y fijando el ensamble con dos tuercas 5/16

Cuando se tengan preparados los carros, se enroscarán las varillas roscadas en las tuercas M4 insertadas previamente,

Dejando ambos carros a una altura media de las varillas.

Después, por la parte superior, se deslizarán las varillas del eje Z hasta topar dentro de los orificios que se encuentran en las bases de los motores del mismo eje.

Terminando de ensamblar el eje Z como se presenta a continuación.

| PASO 4 |

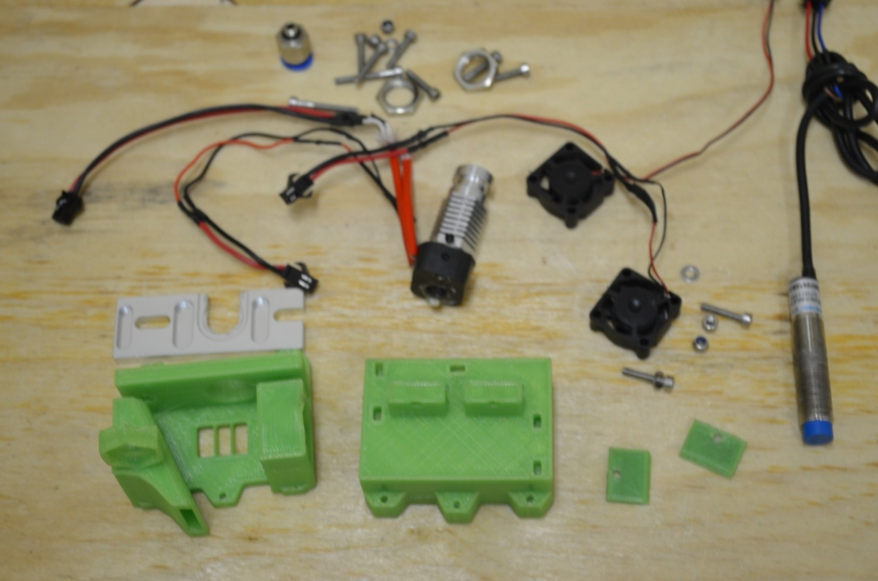

ENSAMBLADO DEL EJE X.¶

Material que se va a ocupar en el Proceso.

- 6 tornillos M3x25mm

- 11 tornillos M3x16mm

- 3 tornillos M3x30mm

- 12 tuercas M3

- 8 tuercas M3 de seguridad

- 1 tuerca M6

- 12 rondas M3

- 1 rondana M4

- 2 varillas M8 de 330mm

- 2 baleros lineales LMK8LUU

- 1 motor nema 17

- 1 kit de boquilla Hexagon de 3mm

- 2 ventiladores de 25x25mm de 12v

- 1 sensor inductivo

- 1 conector neumático

- 1 Banda t2 de 700mm

- 1 pieza plastica N

- 1 pieza plastica O

- 2 piezas P

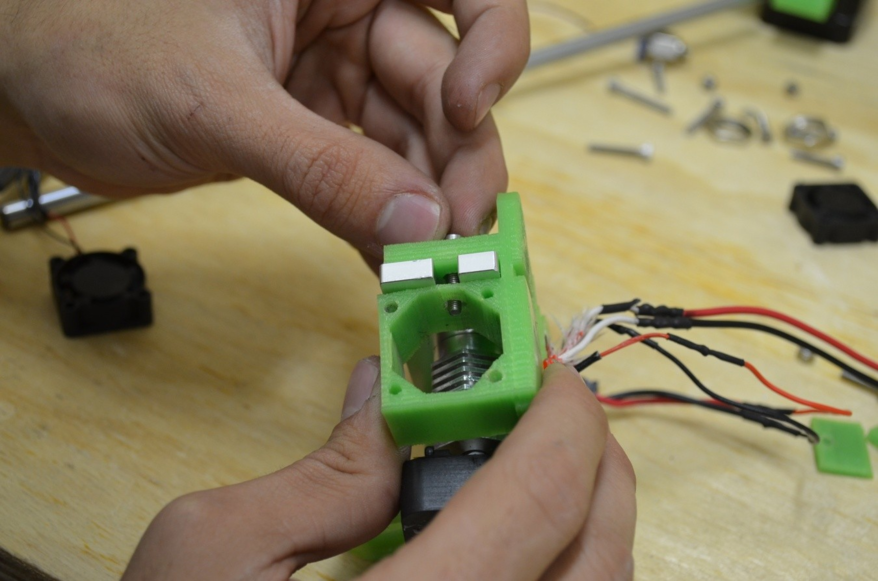

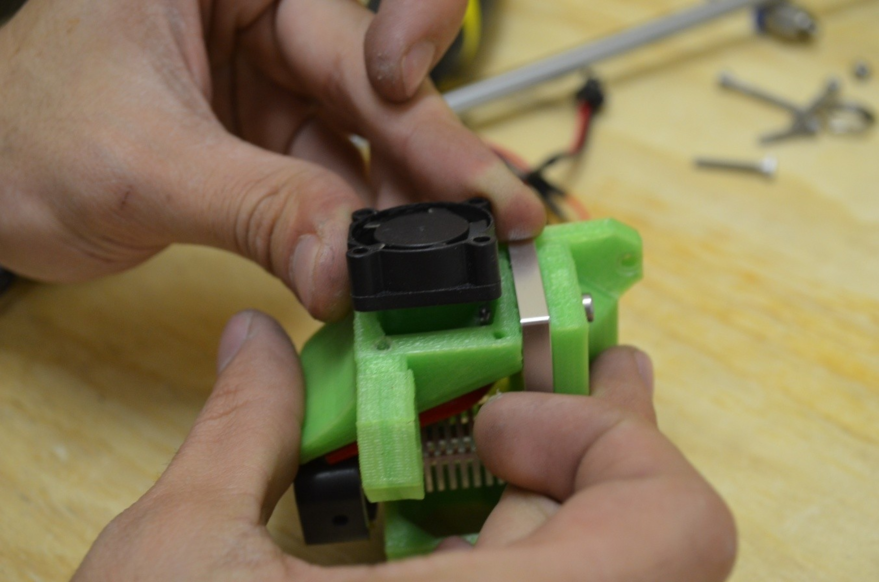

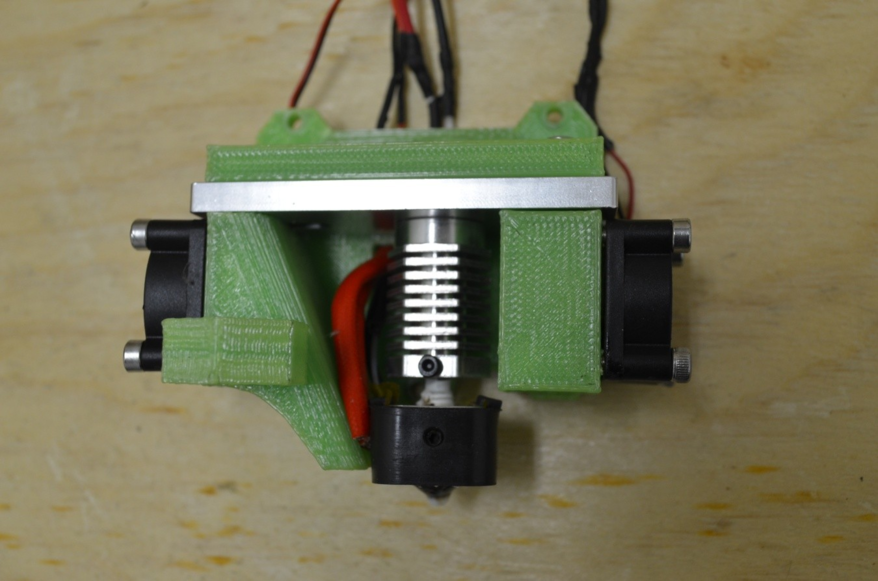

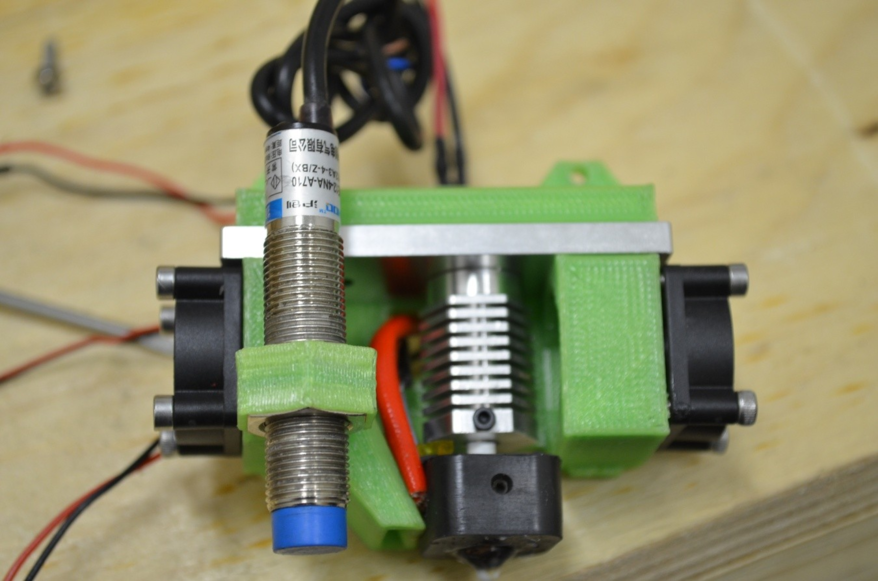

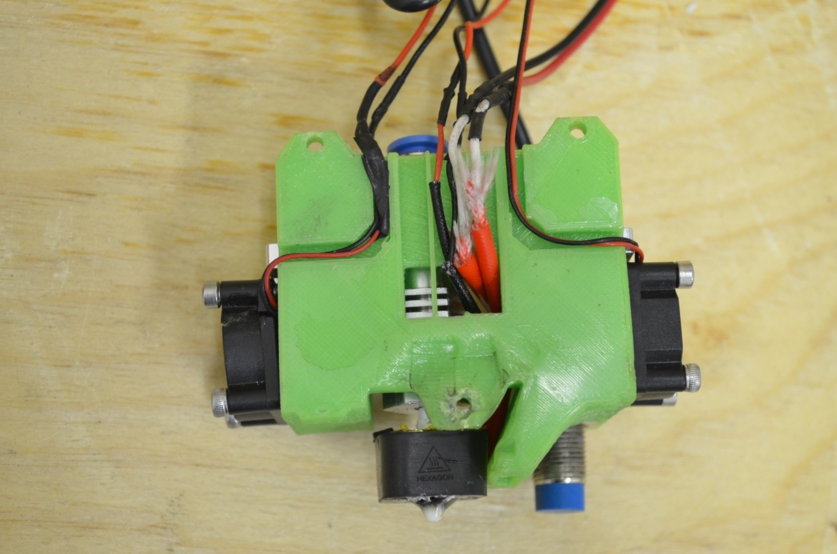

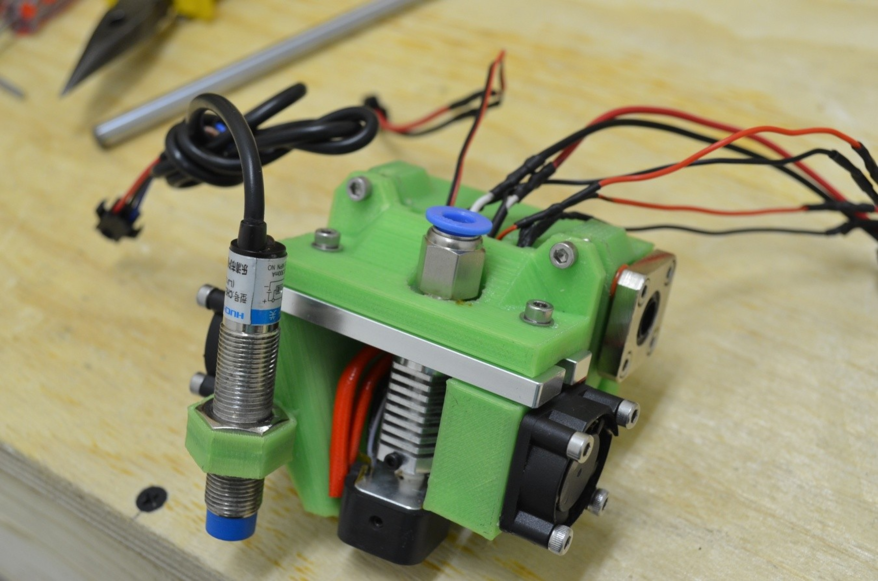

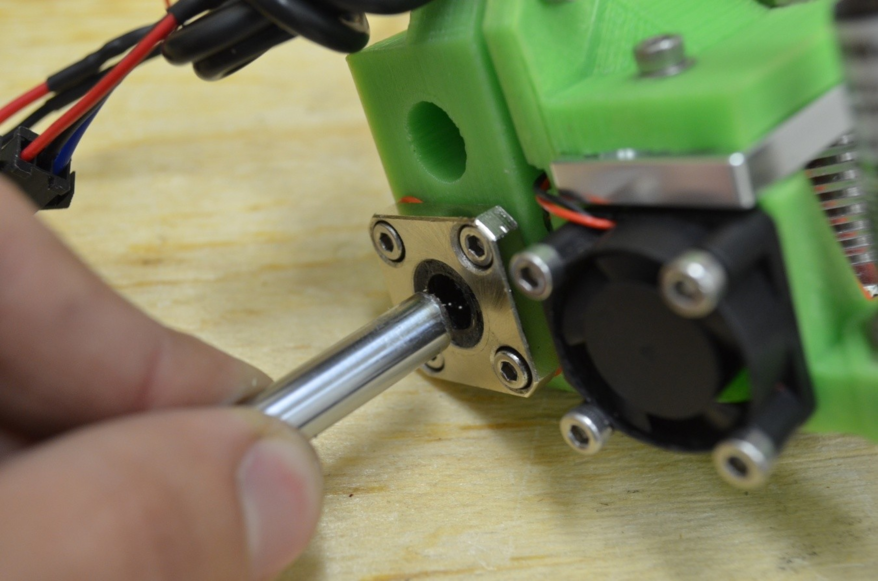

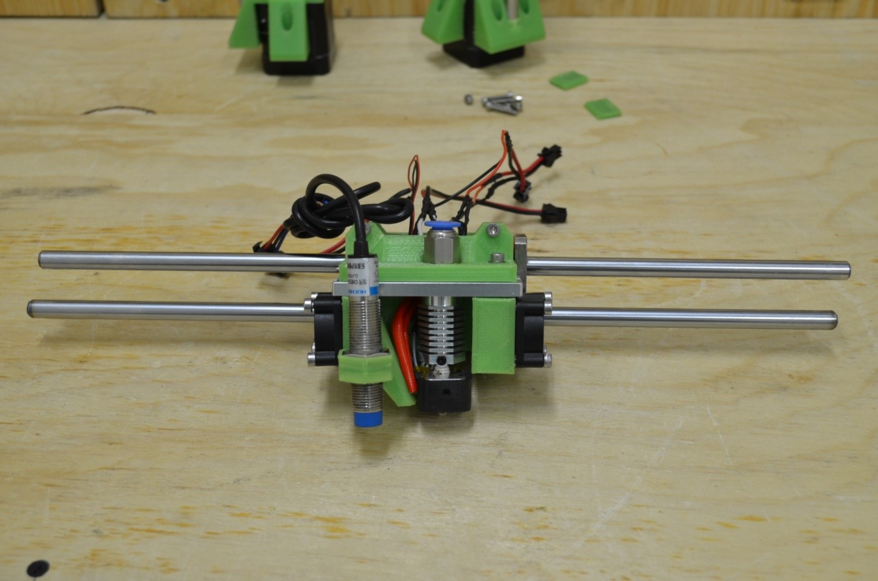

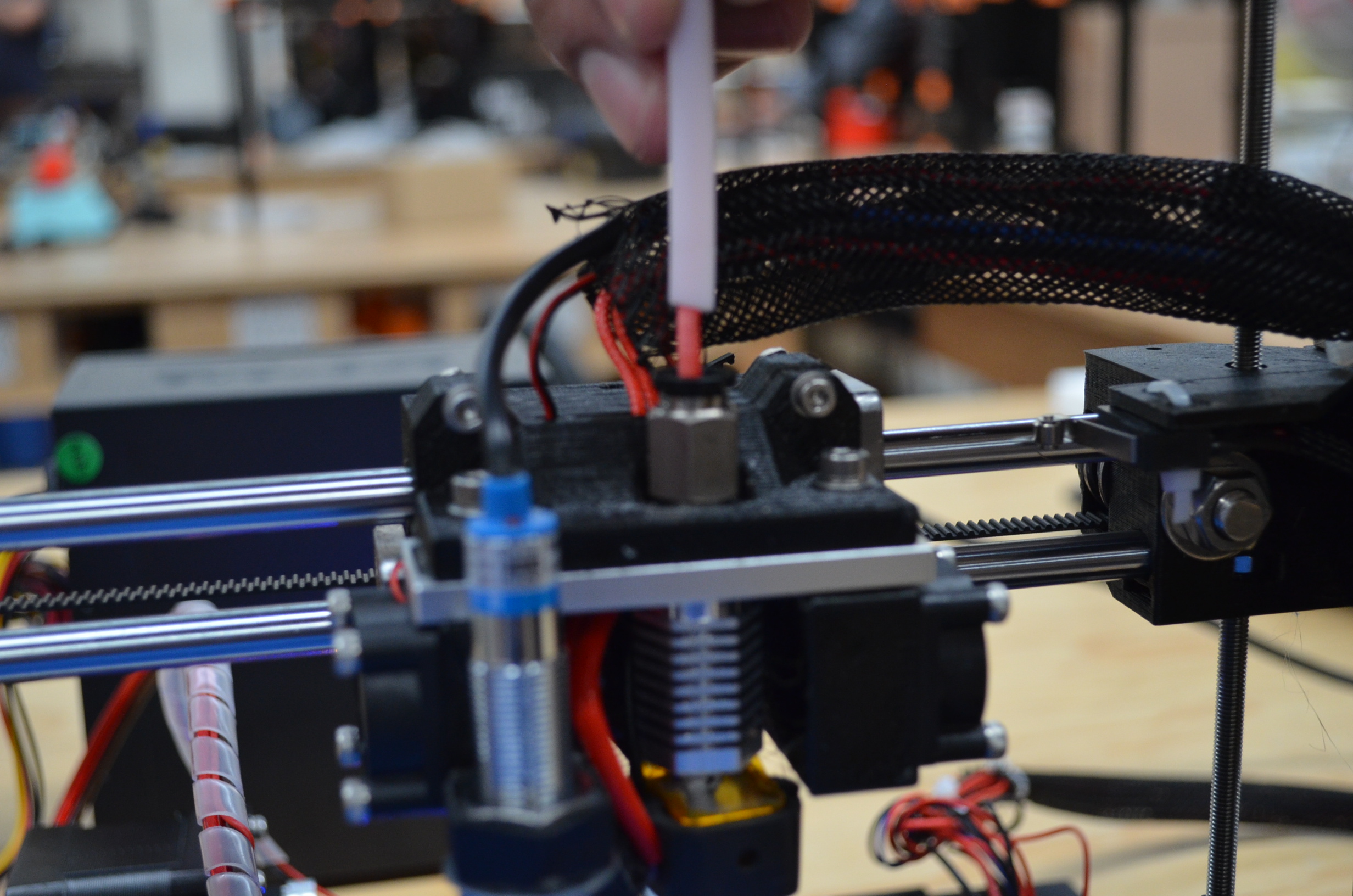

Para este paso, primero se prepara el modulo del carro X ensamblando todos los componentes mecánicos y electrónicos. Empezando primero por insertar un tornillo M3X25 y su rondana M3 en el módulo frontal del carro en la parte inferior.

Luego se preparará la parte posterior del carro X como se ha mostrado en los pasos anteriores, ensamblando los cojinetes lineales LMK8LUU.

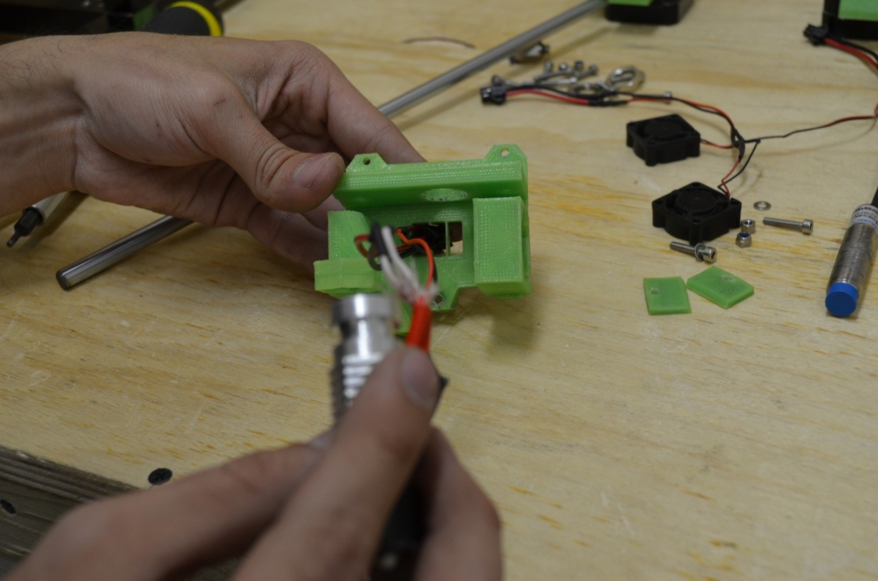

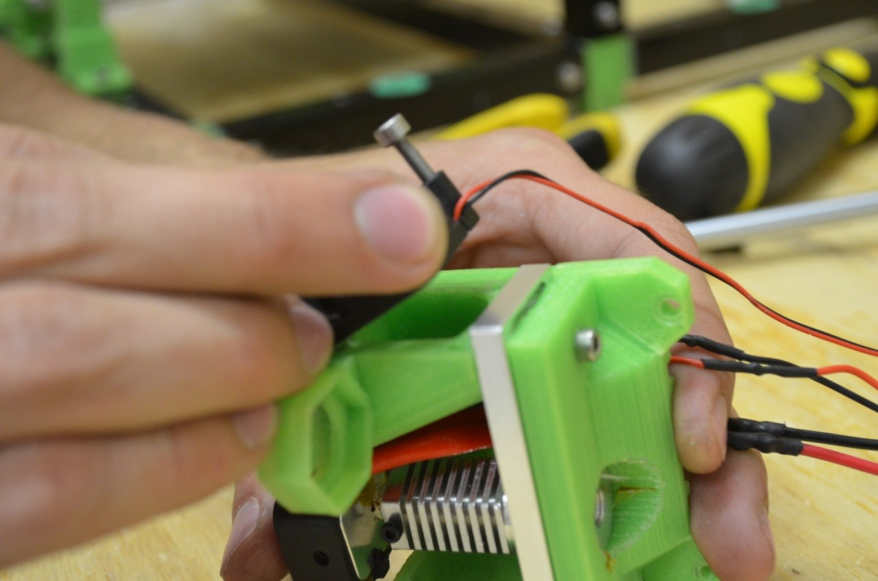

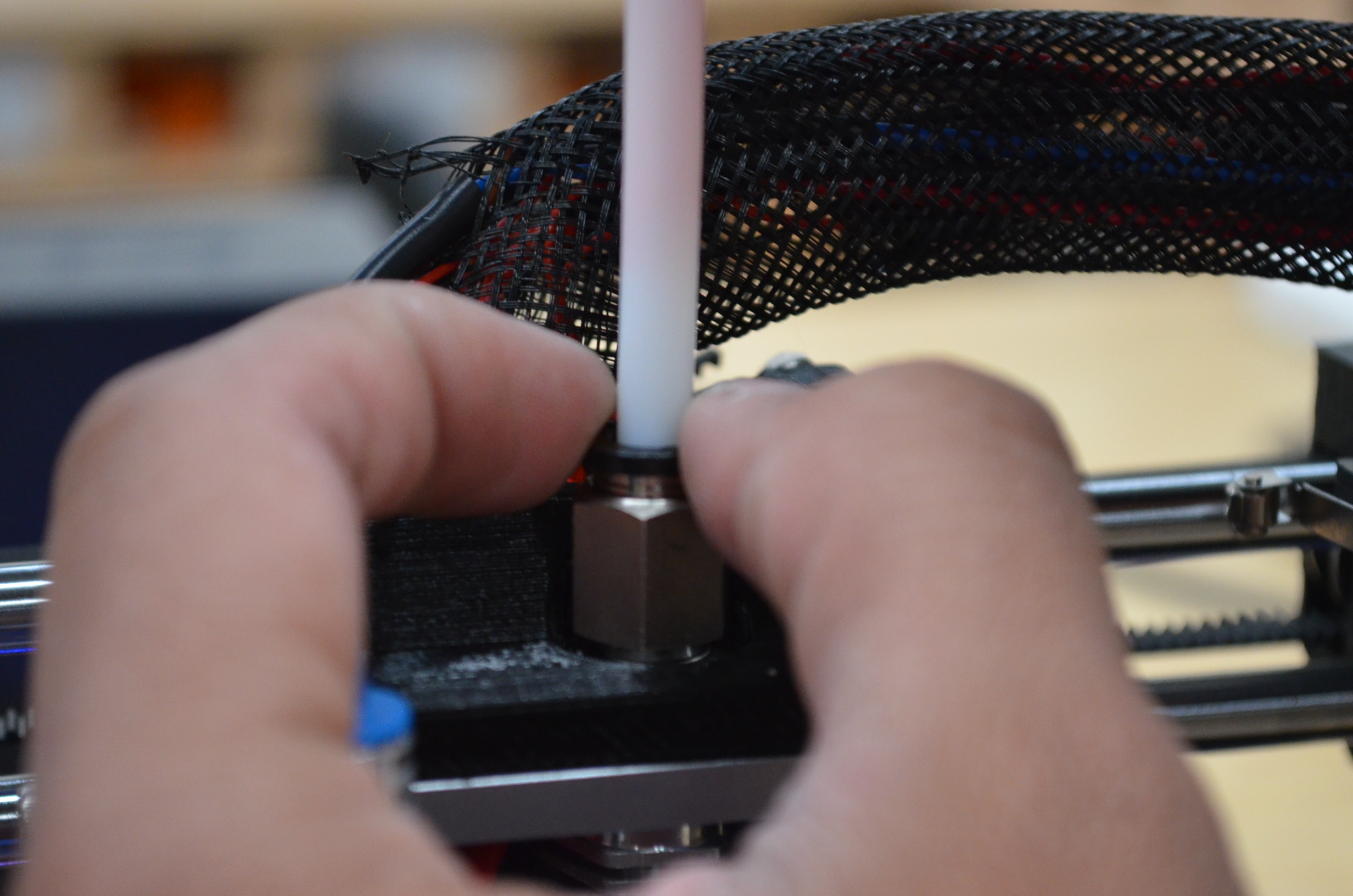

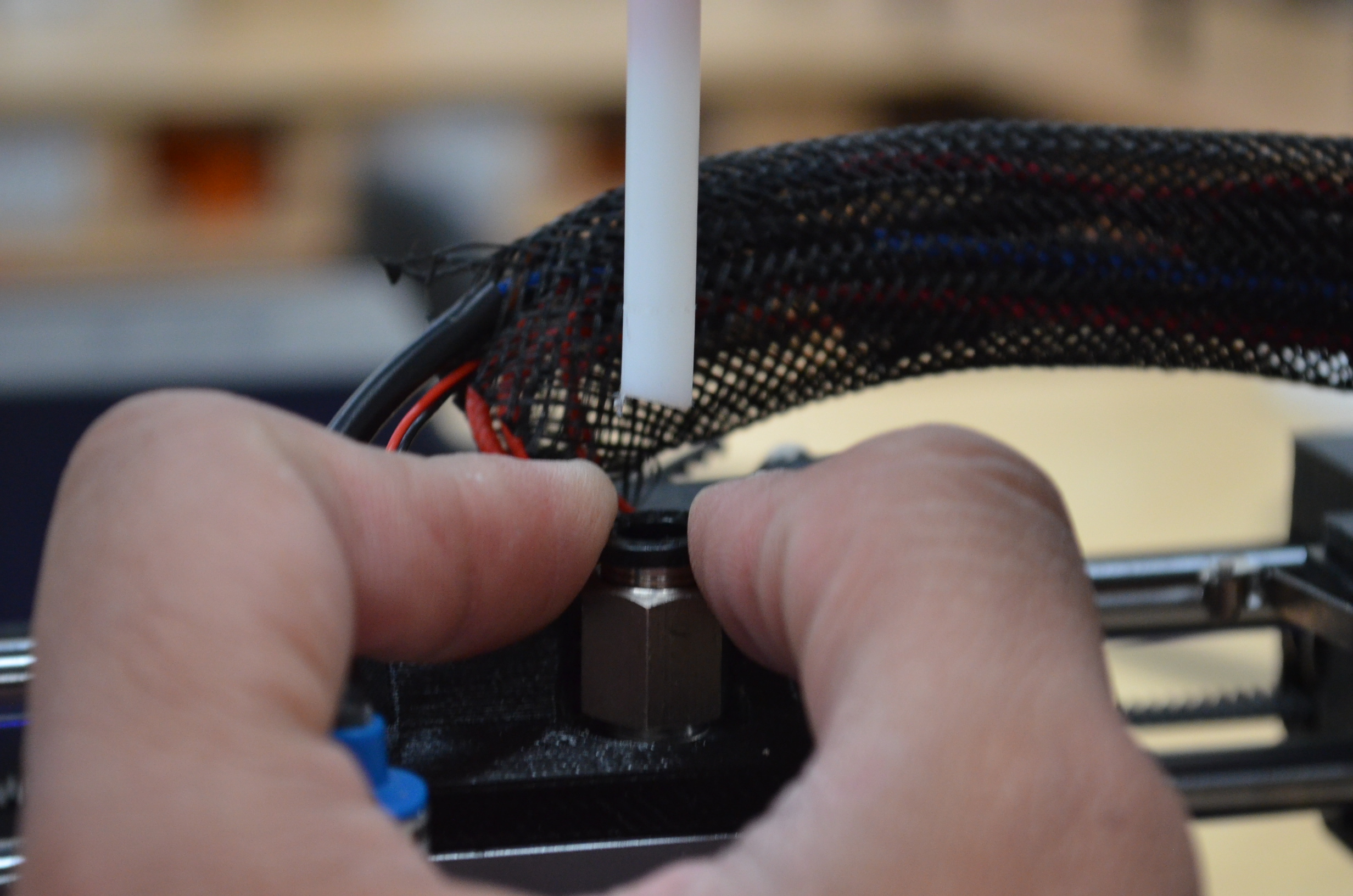

Una vez lista la parte posterior del carro, se continua por armar ahora la parte frontal del mismo, comenzando por ensamblar la boquilla extrusora. Teniendo en cuenta que los cables deben de salir por el recuadro del modulo.

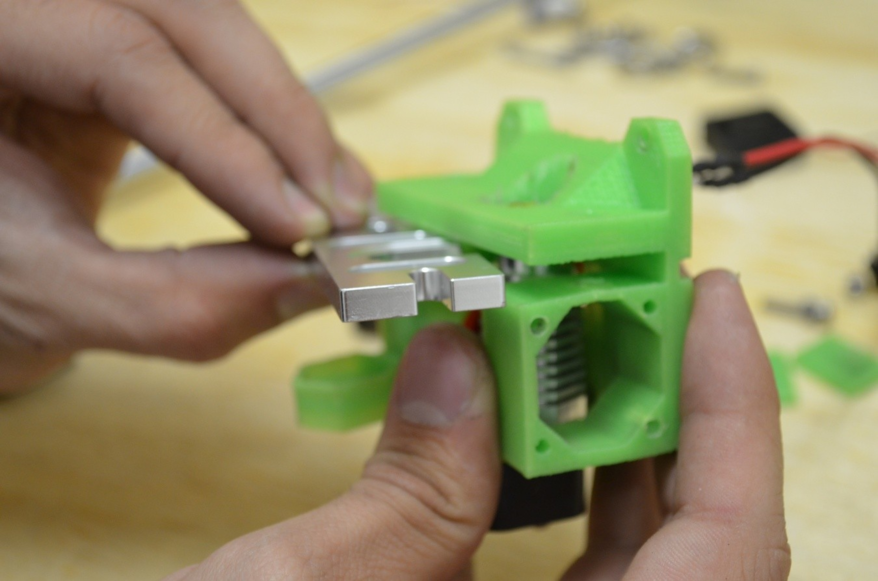

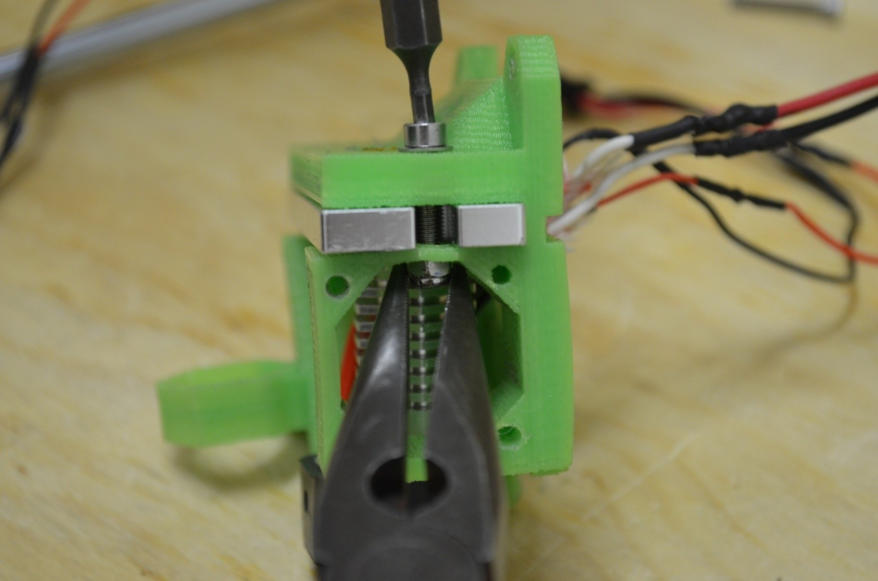

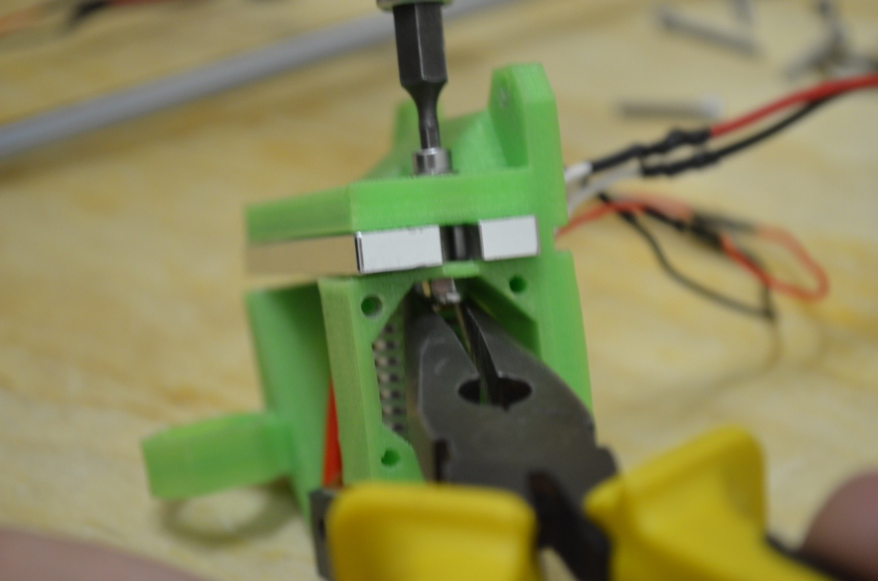

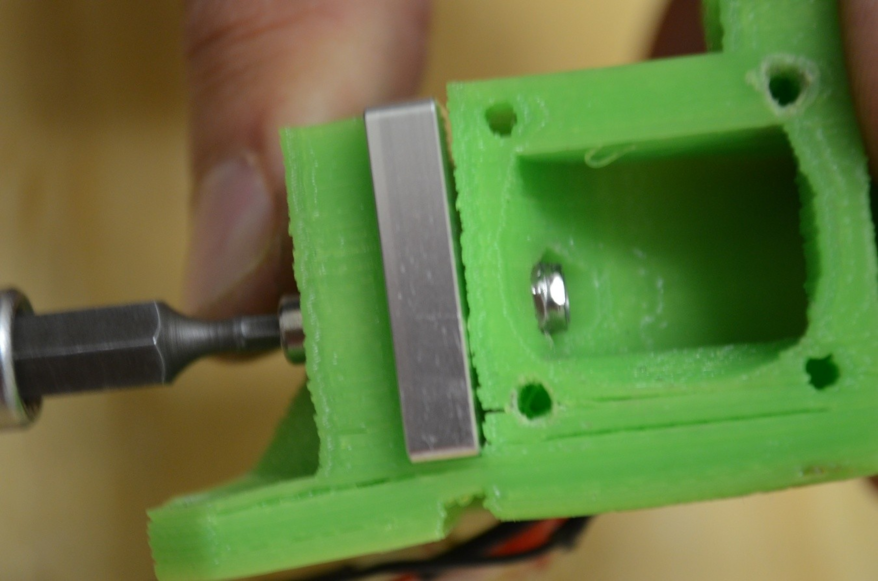

Después se ensambla el soporte de aluminio en la hendidura, cuidando que la guía coincida con el cuello de la boquilla.

Después se insertan dos tornillos M3X20 con sus respectivas rondanas M3, sobre el soporte de aluminio.

Y por debajo del mismo, se insertan tuercas de seguridad.

Para posteriormente, con ayuda de unas pinzas y desarmador, apretar bien la pieza.

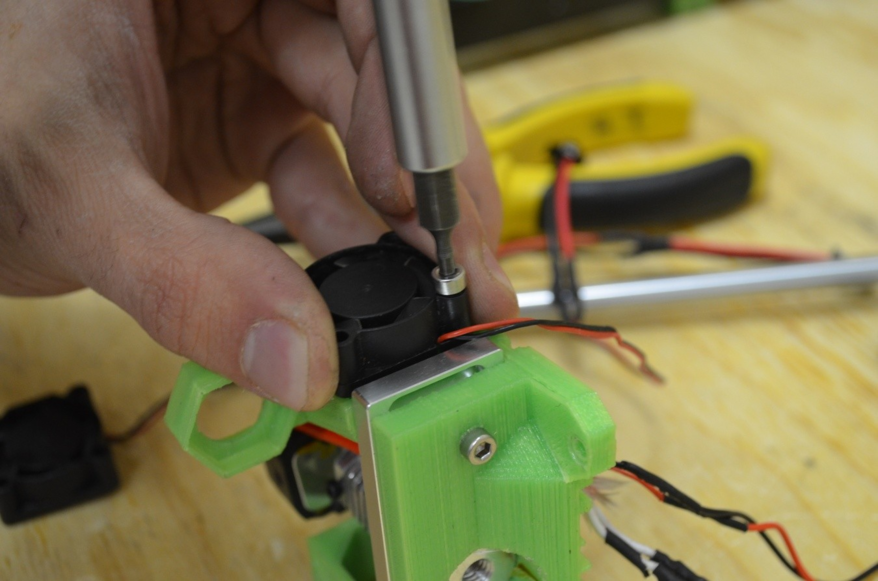

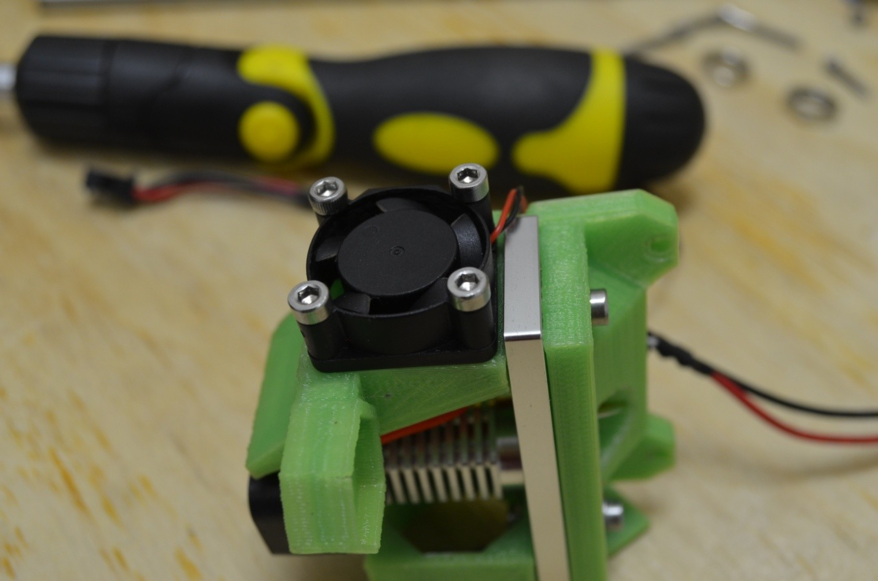

Después, por donde introdujimos la tuerca de seguridad para el soporte de aluminio, se ensamblarán los ventiladores de 20X20 mm a cada lado del módulo.

Se les inserta tornillería M3X10.

Y se aprietan hasta fijar por completo los ventiladores.

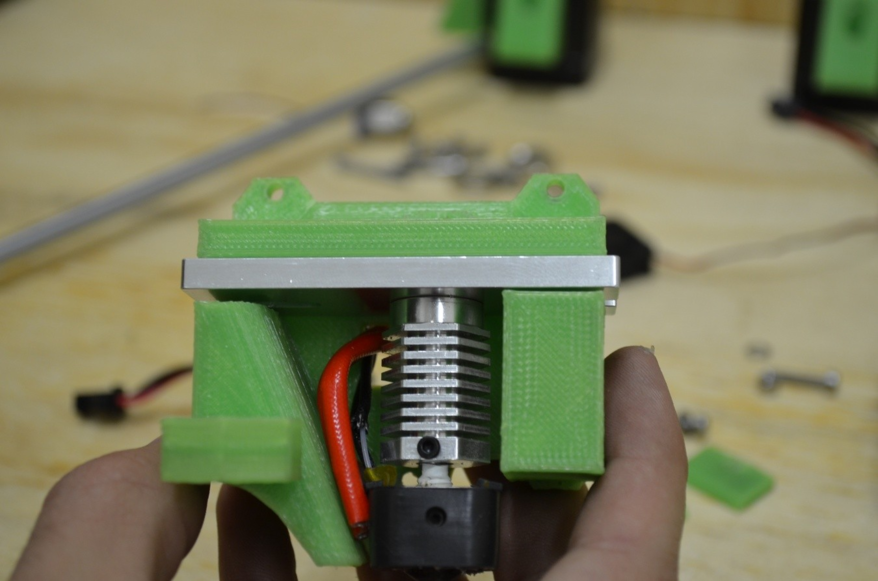

Quedando el ensamble con un ventilador para la punta de la boquilla, y el otro para el disipador de la misma.

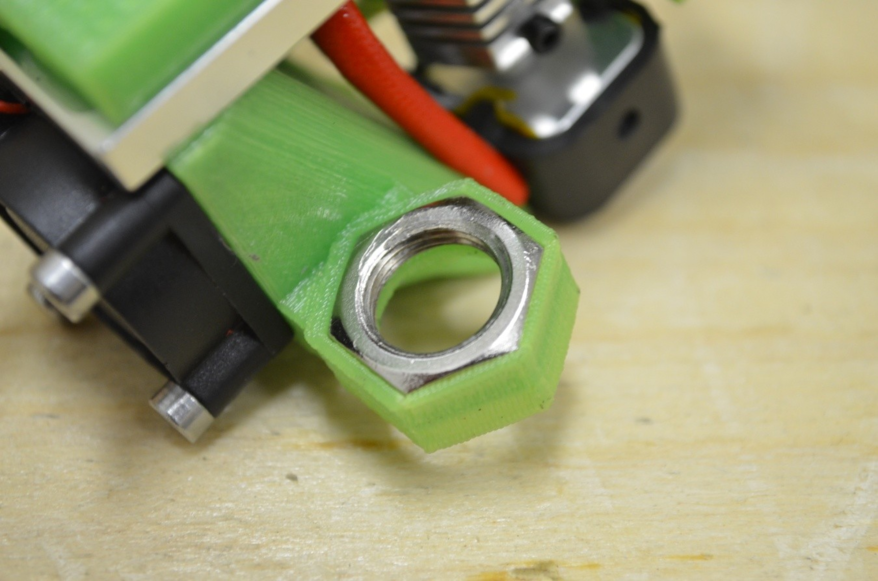

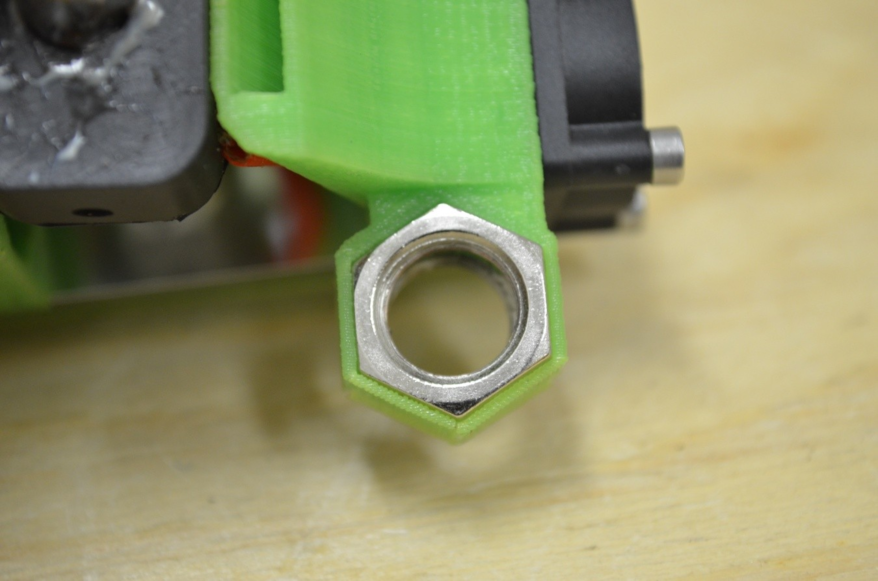

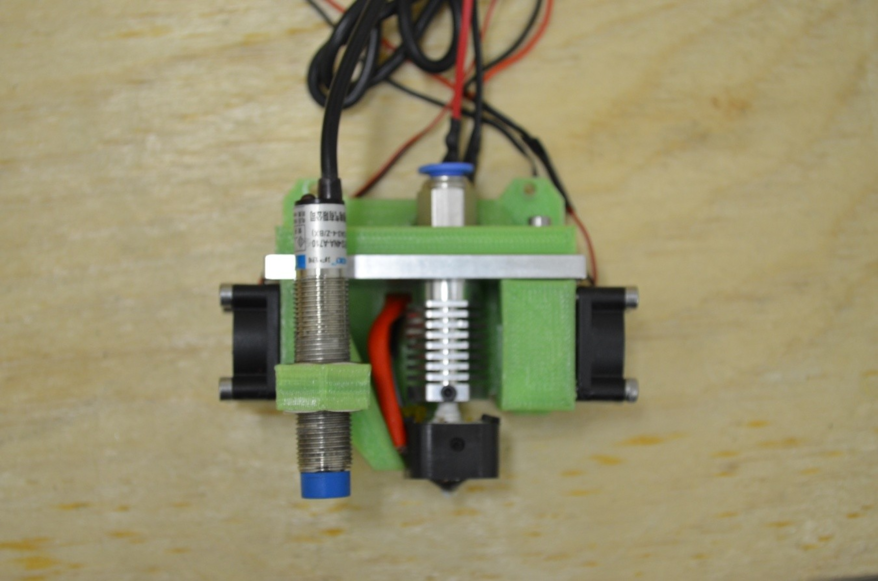

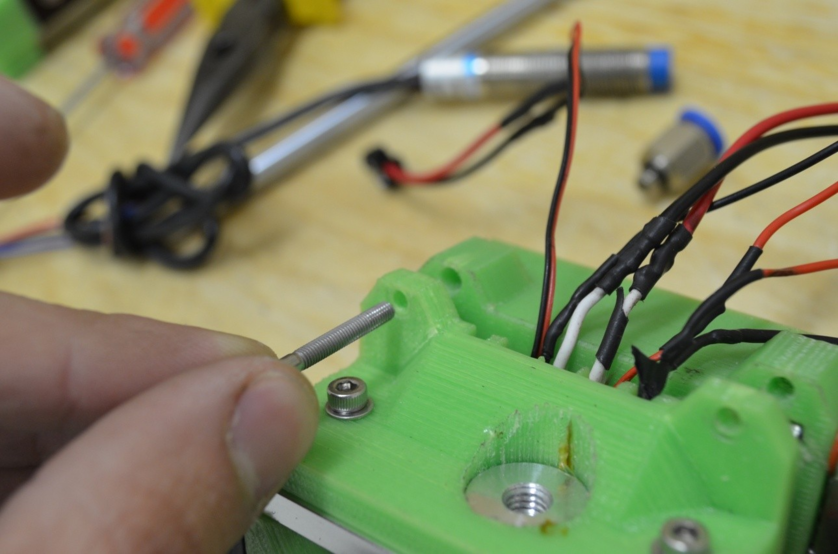

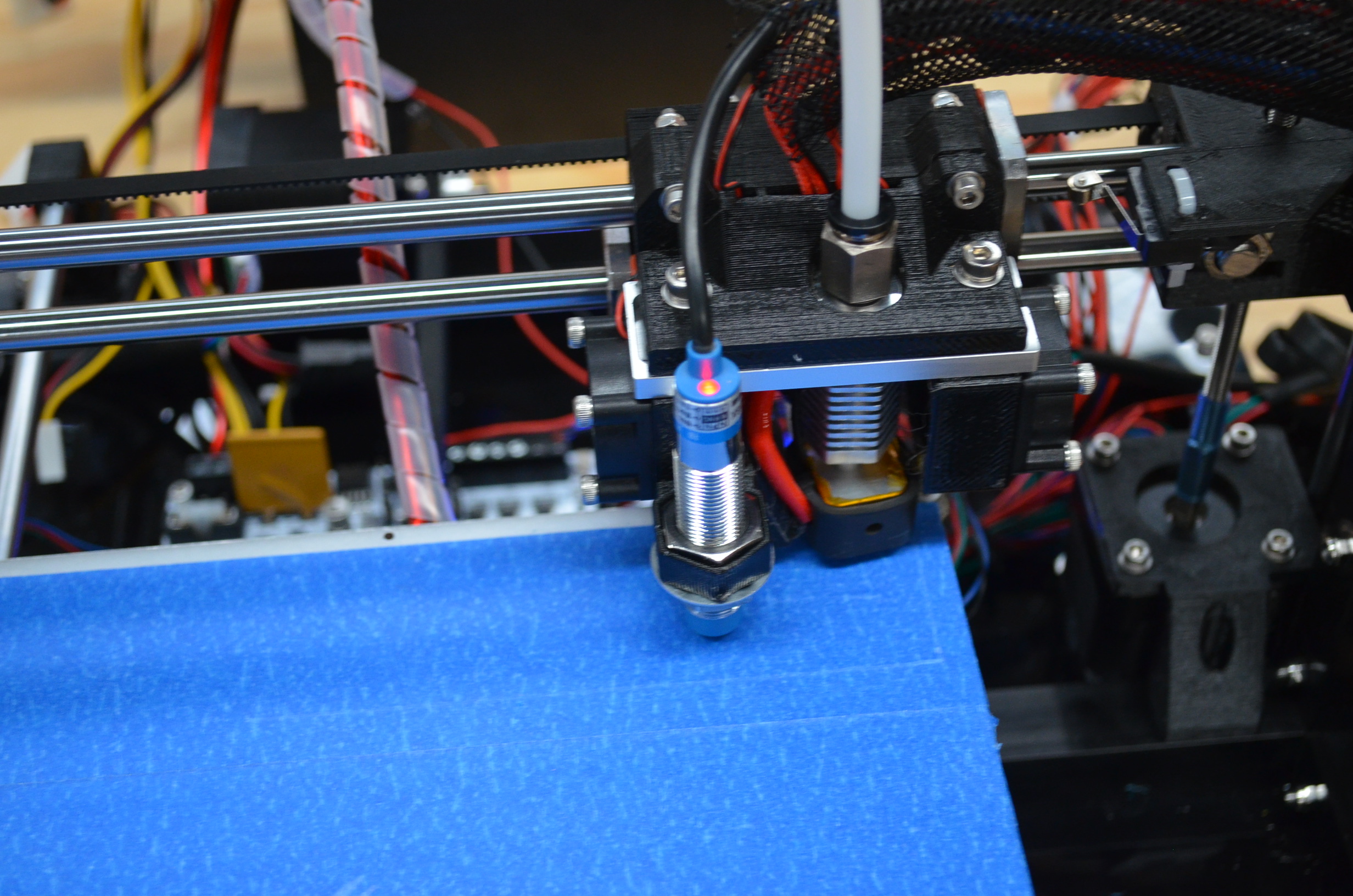

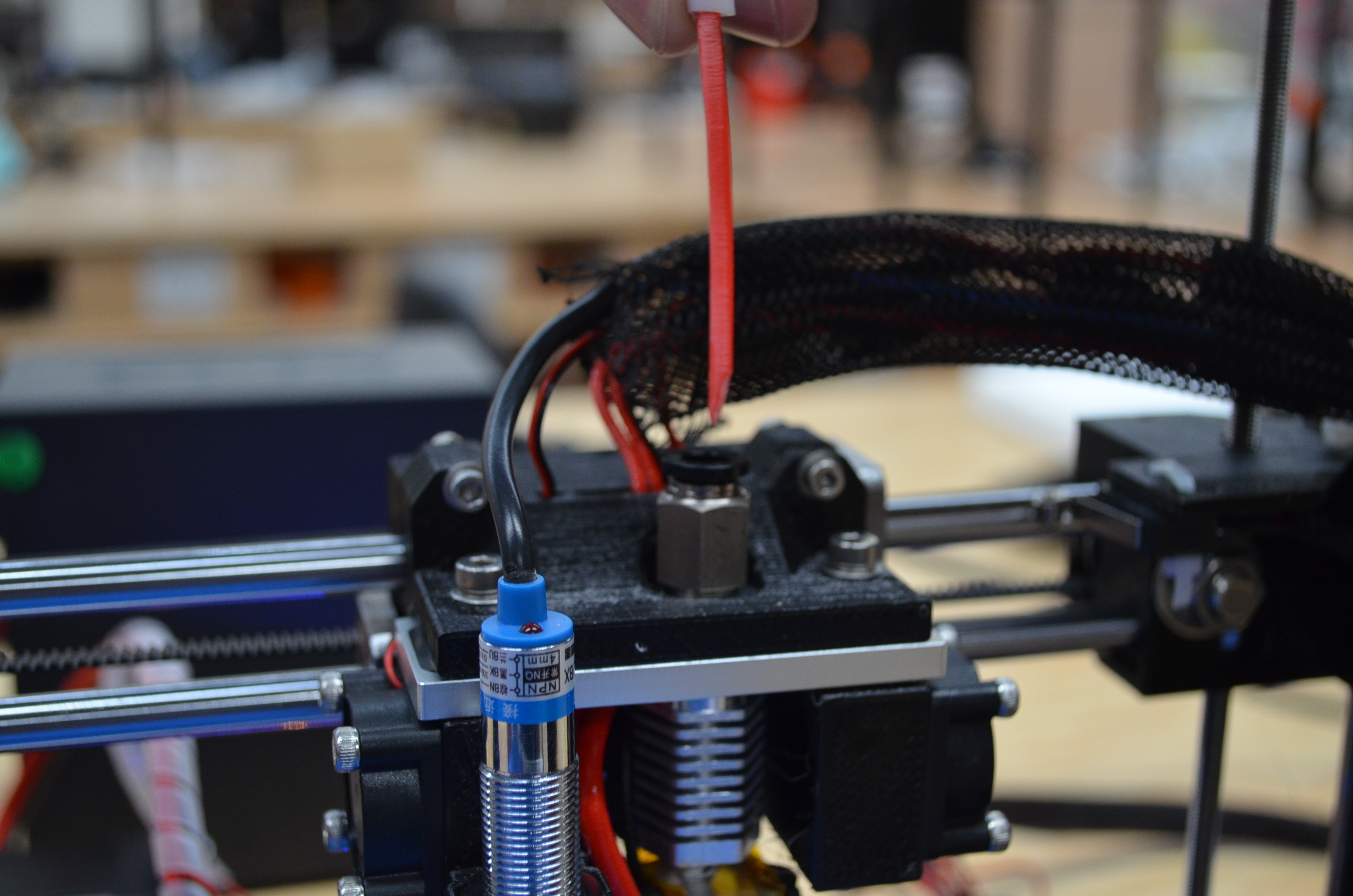

Enseguida se procede a colocar el sensor inductivo, por lo que primero se embrocan las tuercas del sensor en la base del módulo. Una arriba y la otra debajo.

Tuerca embrocada parte superior.

Tuerca embrocada parte inferior.

Después, por la tuerca de la parte superior se enrosca el sensor inductivo hasta que la punta azul casi coincida con la punta de la boquilla.

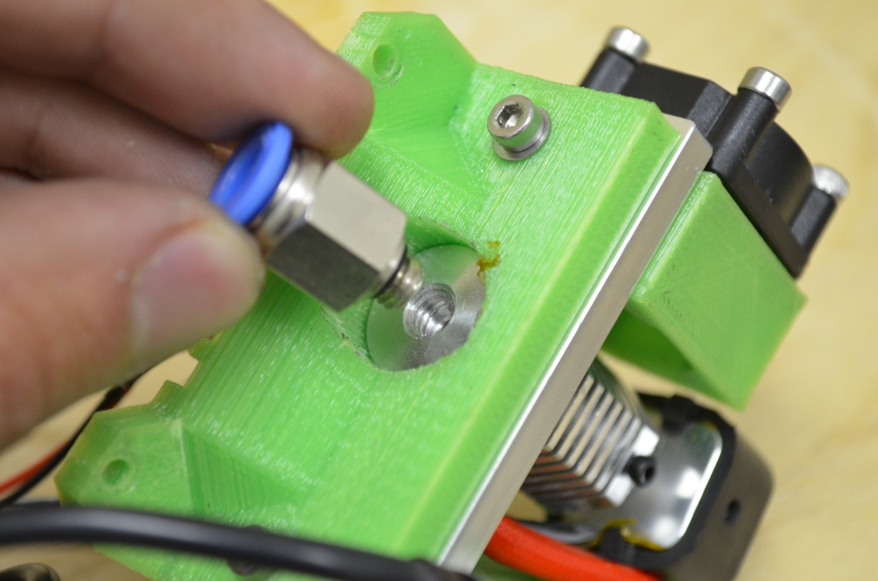

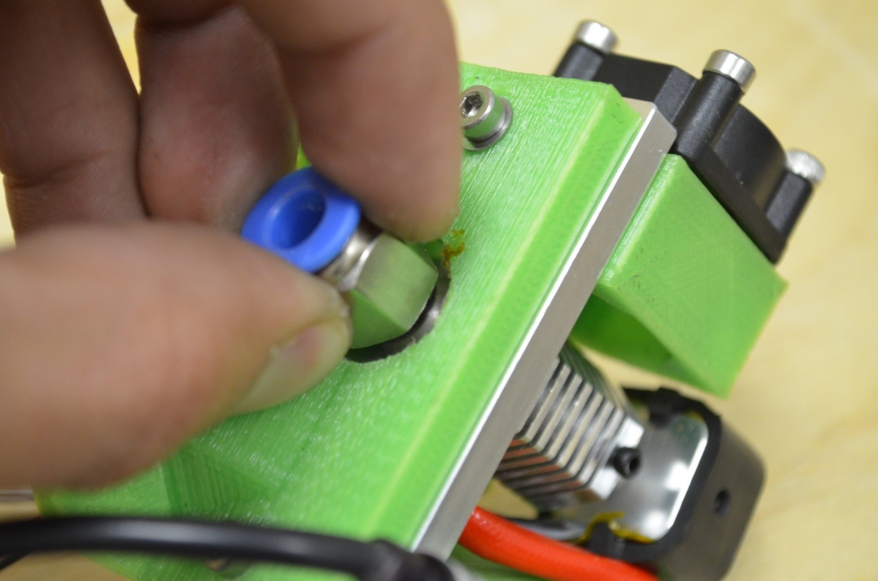

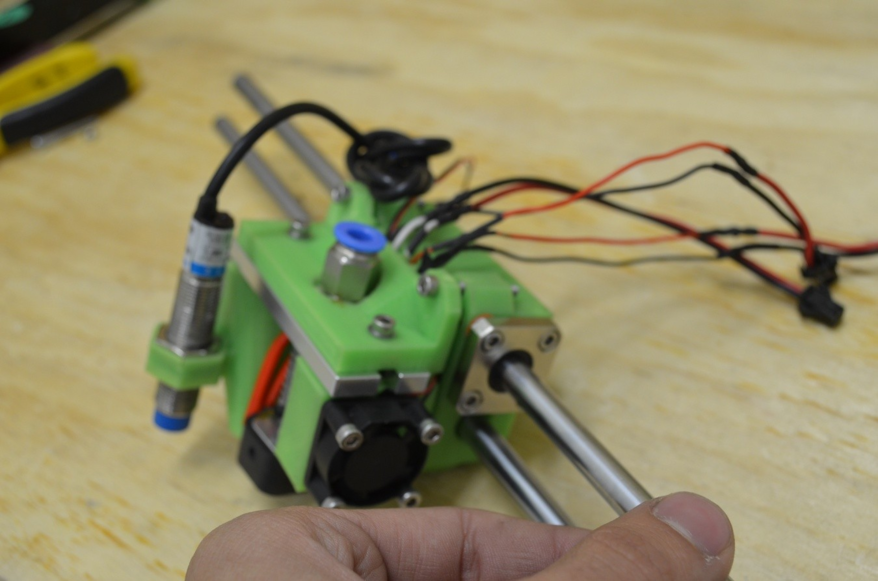

Enseguida se enrosca el conector neumático en la parte superior de la boquilla.

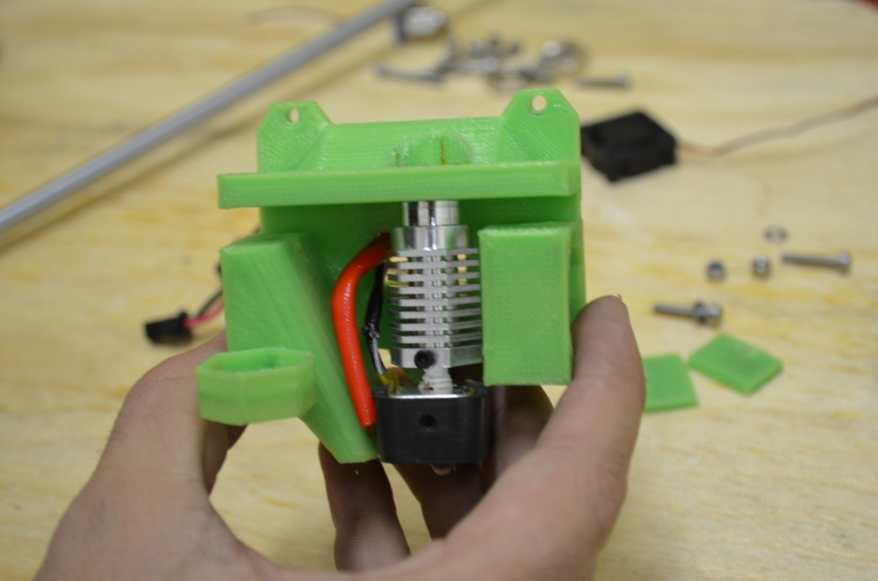

Resultando por el momento el módulo frontal de esta manera.

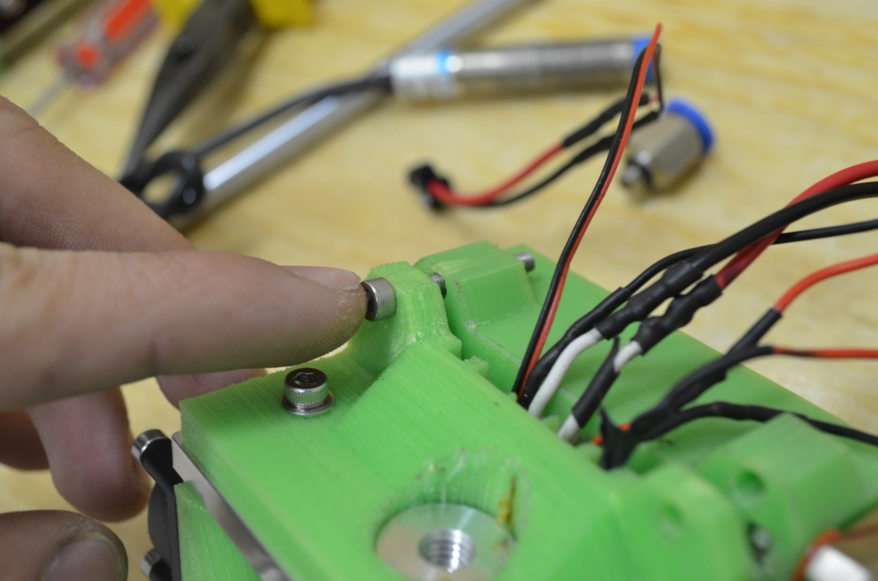

Ahora se unirán los módulos posterior y frontal, pero para ello antes se deben acomodar los cables de los componentes electrónicos en las guías con las que cuenta el módulo frontal.

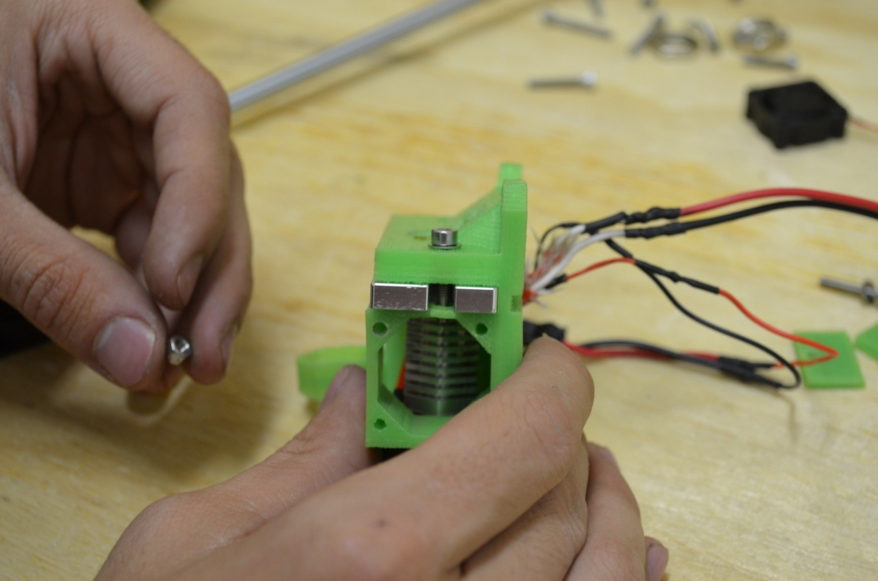

Una vez acomodados los cables, mediante el torillo que se puso al principio de este paso y otros dos a utilizar de M3X25 con sus rondanas, se unen las dos partes del módulo.

Resultando el módulo X ensamblado como se muestra a continuación.

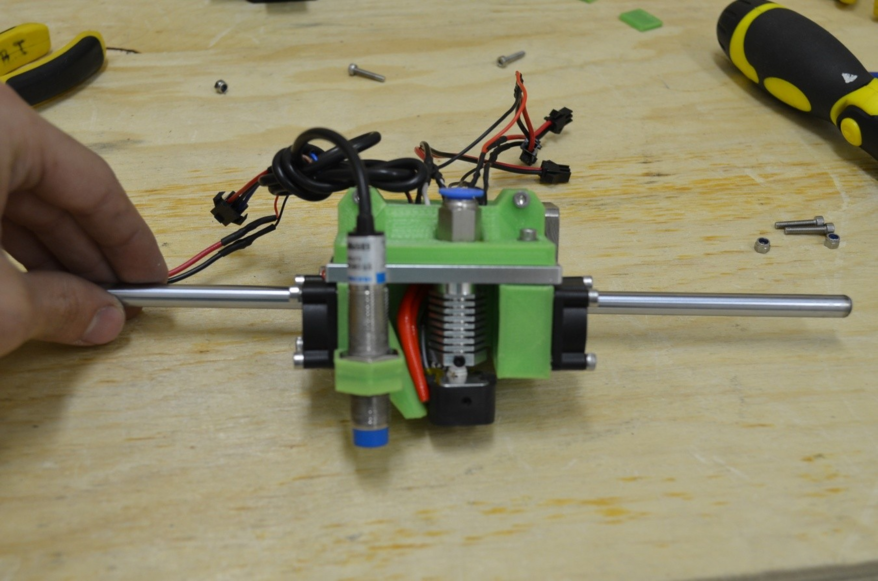

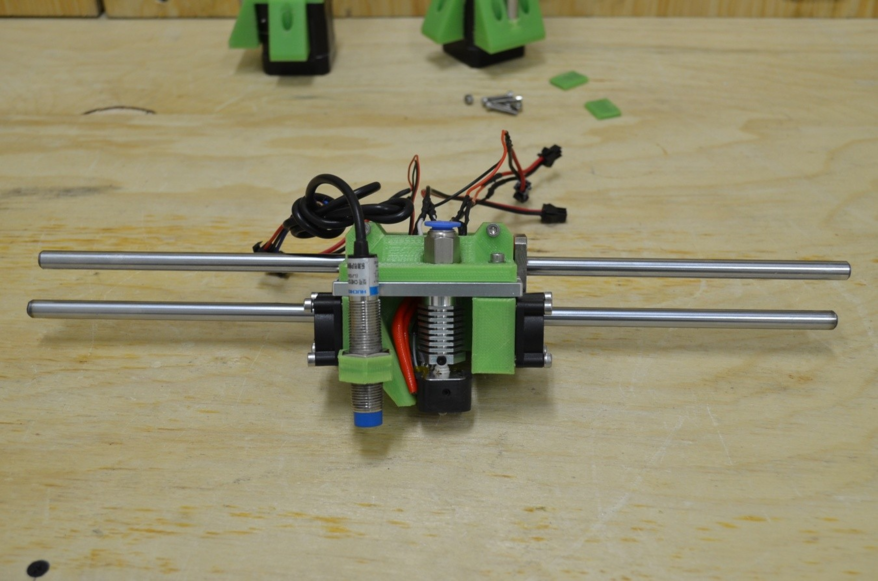

Una vez terminado el carro del módulo X, se insertarán las varillas de acero por los cojinetes lineales.

Colocando ambas varillas.

Terminando por armar todo el carro del eje X.

| PASO 5 |

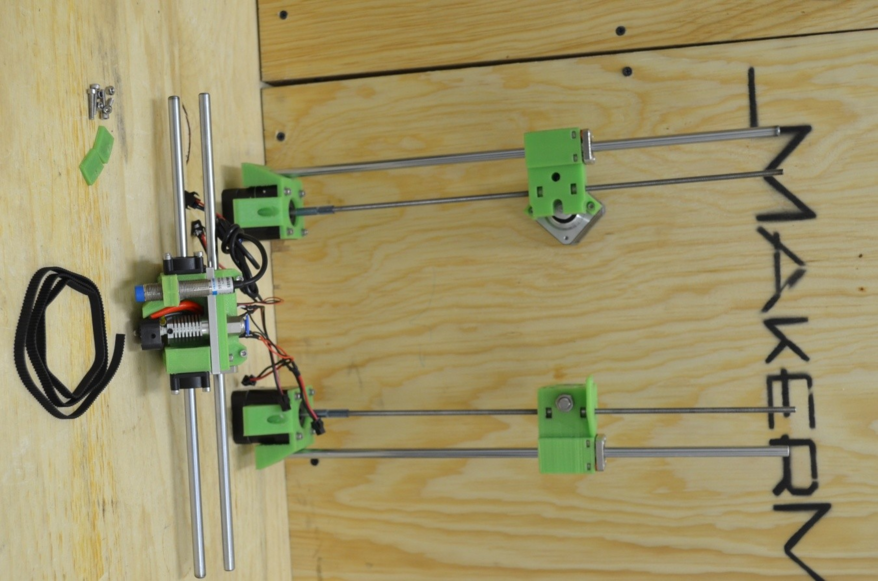

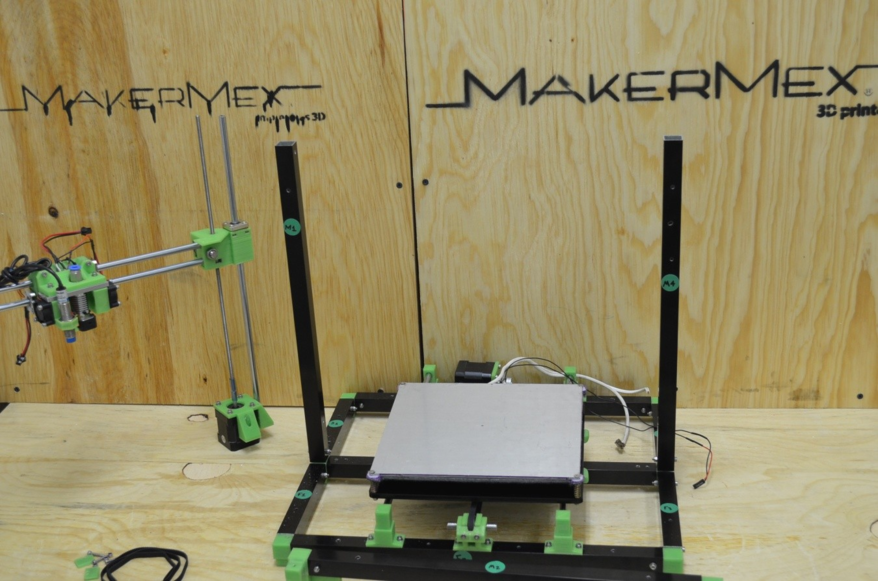

MONTAJE DEL EJE X EN EL EJE Z.¶

Una vez se tengan los ensambles completos del eje X y el eje Z, se procederá a unirlos. Para ello se tomara el ensamble X y con cuidado sin que las varillas se salgan del carro, se meten en los orificios laterales de los carros Z como se puede apreciar a continuación.

Haciendo esto para los dos carros del eje Z.

Formando un nuevo ensamble X-Z.

A continuación, se presentara el ensamble X-Z a la estructura.

Para ello, se quitara el perfil superior M3, el cual se había dejado suelto en los pasos anteriores.

Y se montaran las bases de los motores del eje Z sobre los perfiles B1, B3 y M3, cuidando que los orificios de los perfiles coincidan con los de las bases.

Después, se colocara de nuevo el perfil superior M2.

Cuidando que las varillas roscadas y lisas, entren en sus respectivas guías ubicadas en las bases superiores de la estructura.

Donde será necesario presionar con la mano para empotrar las bases superiores en el perfil y en las varillas.

Terminando el ensambldo X-Z en la estructura.

Ahora si, se puede apretar todos los tornillos que faltan y que se habian dejado flojos en pasos anteriores. Insertando los tornillos M3X20 del pefirl superior M2,con su respectiva tuerca y rondana.

Apretando los tornillos con desarmador y pinzas.

Tambien se les colocara sus tuercas de seguridad a los tornillos que mantienen unidos los ensambles del modulo del eje X.

Se aprieta la tornilleria para mantener fijas las piezas.

Ahora se procede a poner la banda del eje X que moverá su respectivo carro. Para ello nos posicionamos en la parte posterior del carro X.

Se colocan los tornillos M3X30 en las bases de los motores del eje Z y su tuerca de seguridad por debajo.

Se aprieta la tornillería con ayuda de pinzas y desarmador.

Resultando el acomodo inferior de los motores, como se muestra a continuación.

Después tomamos todos los elementos que componen el sistema de la banda.

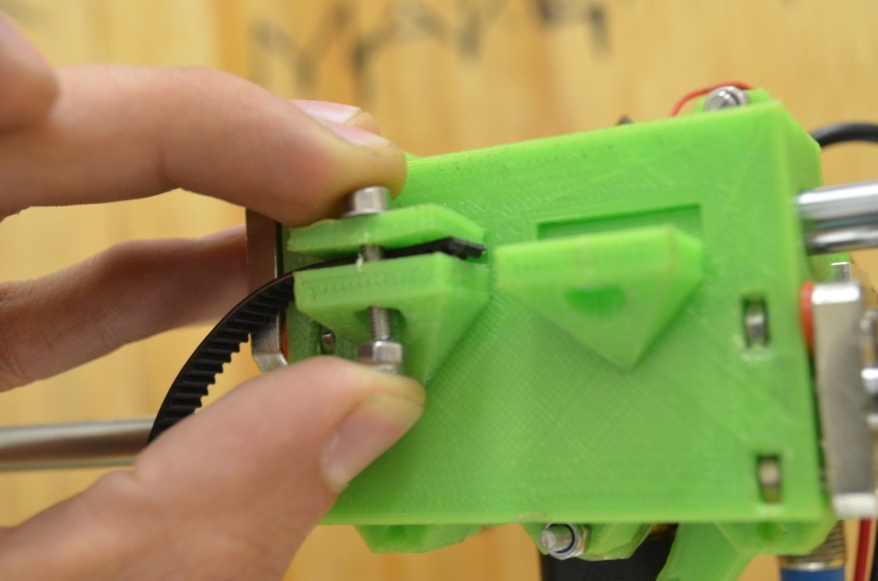

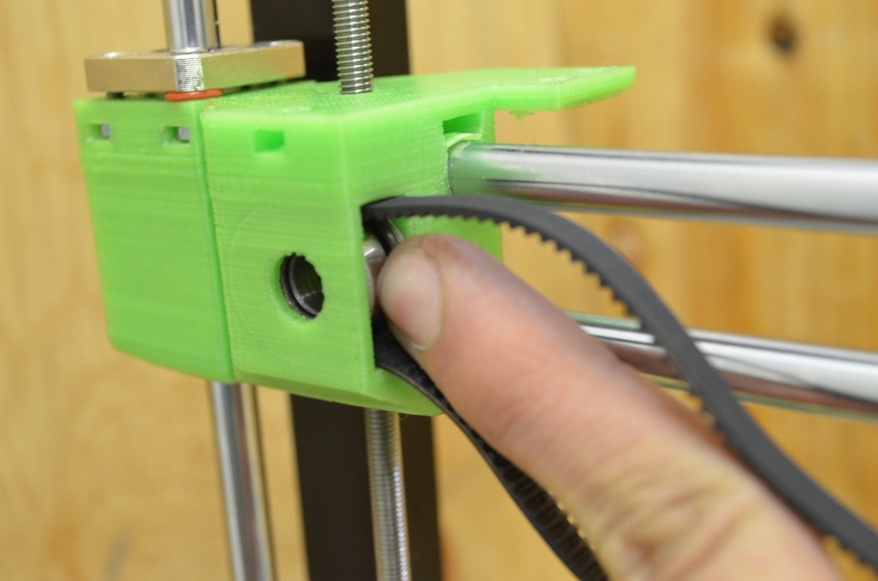

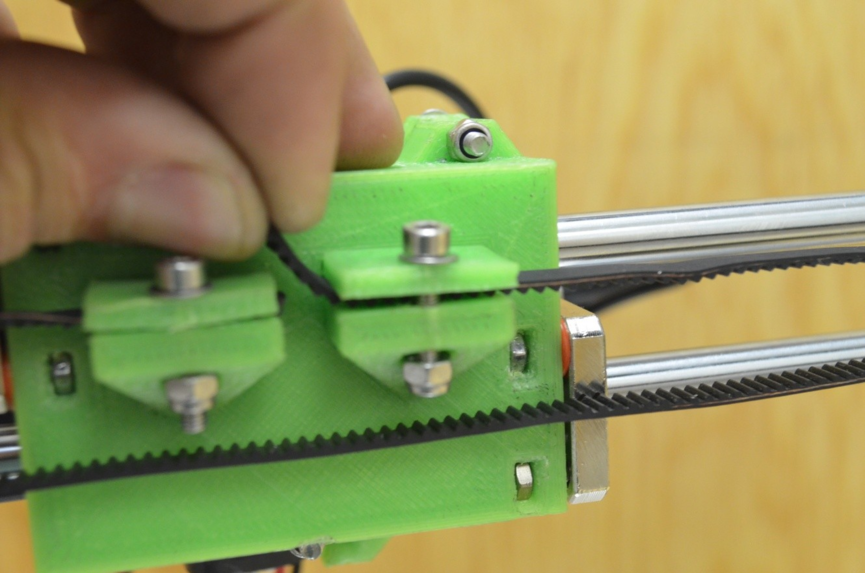

Tomamos un extremo de la banda y con la parte dentada hacia abajo la colocamos sobre una de las bases ubicadas en la parte posterior del carro X.

Ahora ponemos la plaquita tensora sobre la banda.

Insertamos un tornillo M3x16 con su respectiva rondana.

Después una tuerca de seguridad.

Y apretamos con ayuda de un desarmador y pinzas, fijando por completo la banda.

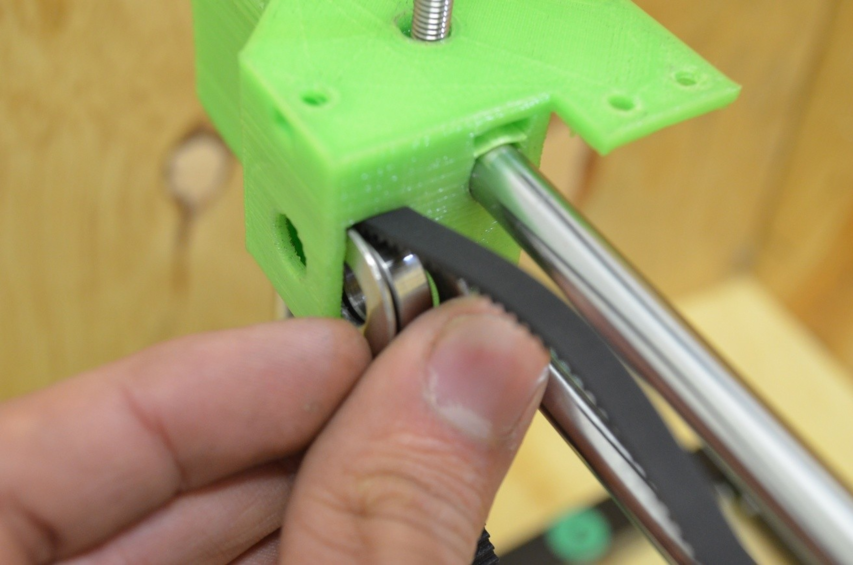

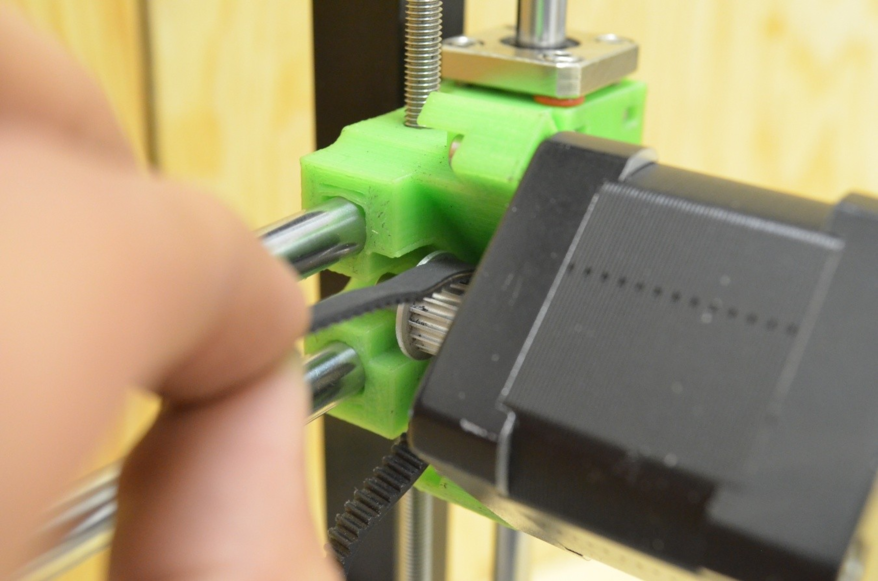

Después, al carro Z del cojinete, se aflojan las tuercas M3X20, se saca el eje roscado.

Y con los dedos índice y pulgar, sacamos el cojinete y las tuercas como se muestran.

Se toma lel extremo libre de la banda y se pasa alrededor del cojinete como se muestra.

Se inserta el cojinete y sus respectivas rondans, junto con la banda a su hendidura.

Se sostienen las piezas y se introduce de nuevo el eje roscado.

Se asegura con las tuercas.

Después, se toma de nuevo el extremo libre de la banda una vez que se paso por el cojinete del carro Z, y se procede a pasar la banda por debajo de la polea del carro Z del motor.

Sacándola por encima de la polea.

Y jalándola para sacarla de la polea.

Cuando la banda ya este sobre el cojinete y la polea, se procede a ubicar el extremo libre de la banda sobre la base posterior del módulo X.

De igual forma se inserta un tornillo M3X16 con su respectiva rondana.

Se agrega su tuerca de seguridad.

Y con ayuda extra, mientras uno jala la banda para tensarla y mantenerla con la tensión deseada; otro aprieta el tornillo y la tuerca para fijar la banda con la tensión requerida.

Quedando la banda lista para mover el carro X.

Unboxing¶

calibración de impresora¶

Calibremos nuestra impresora Mi3

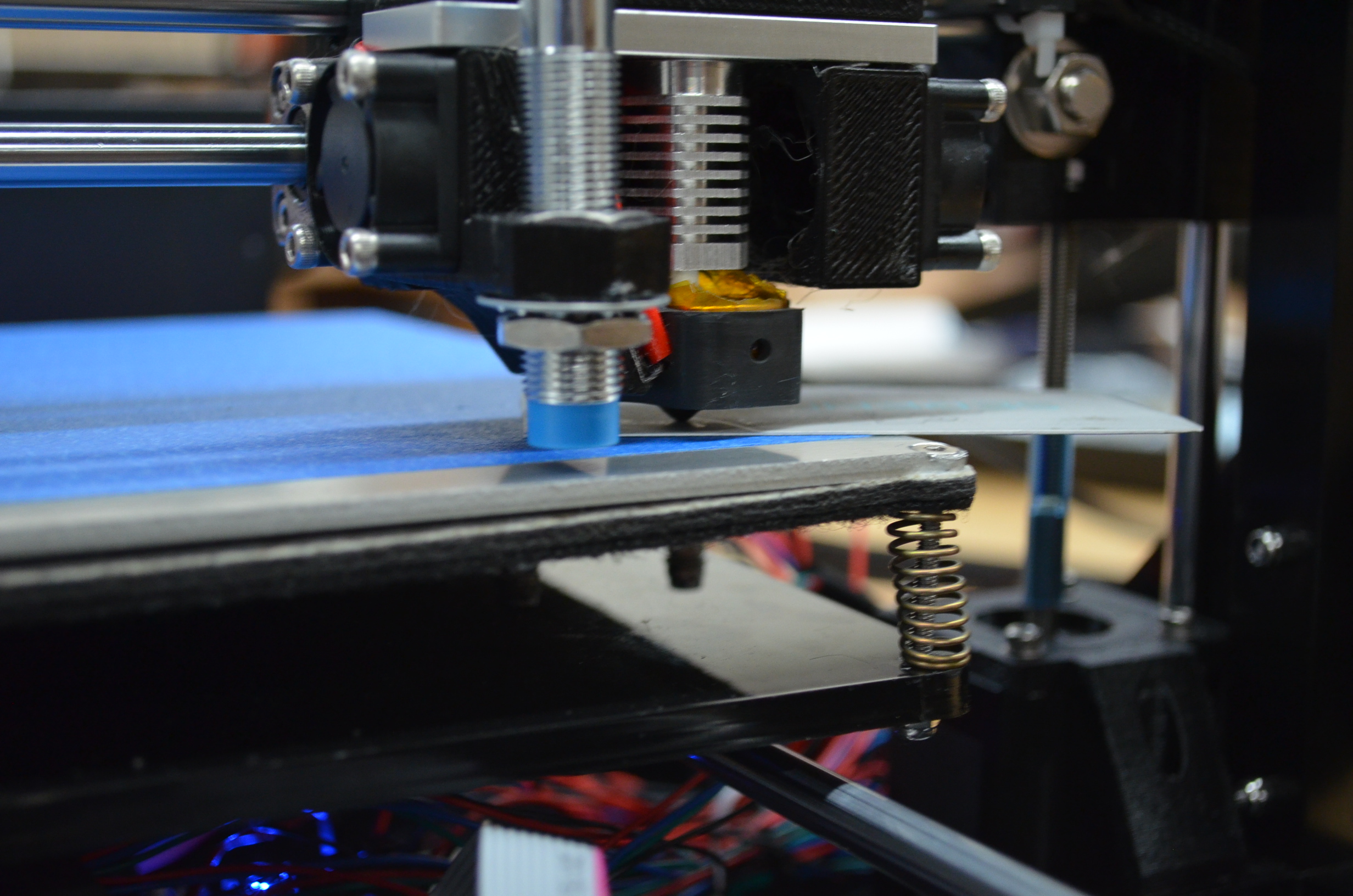

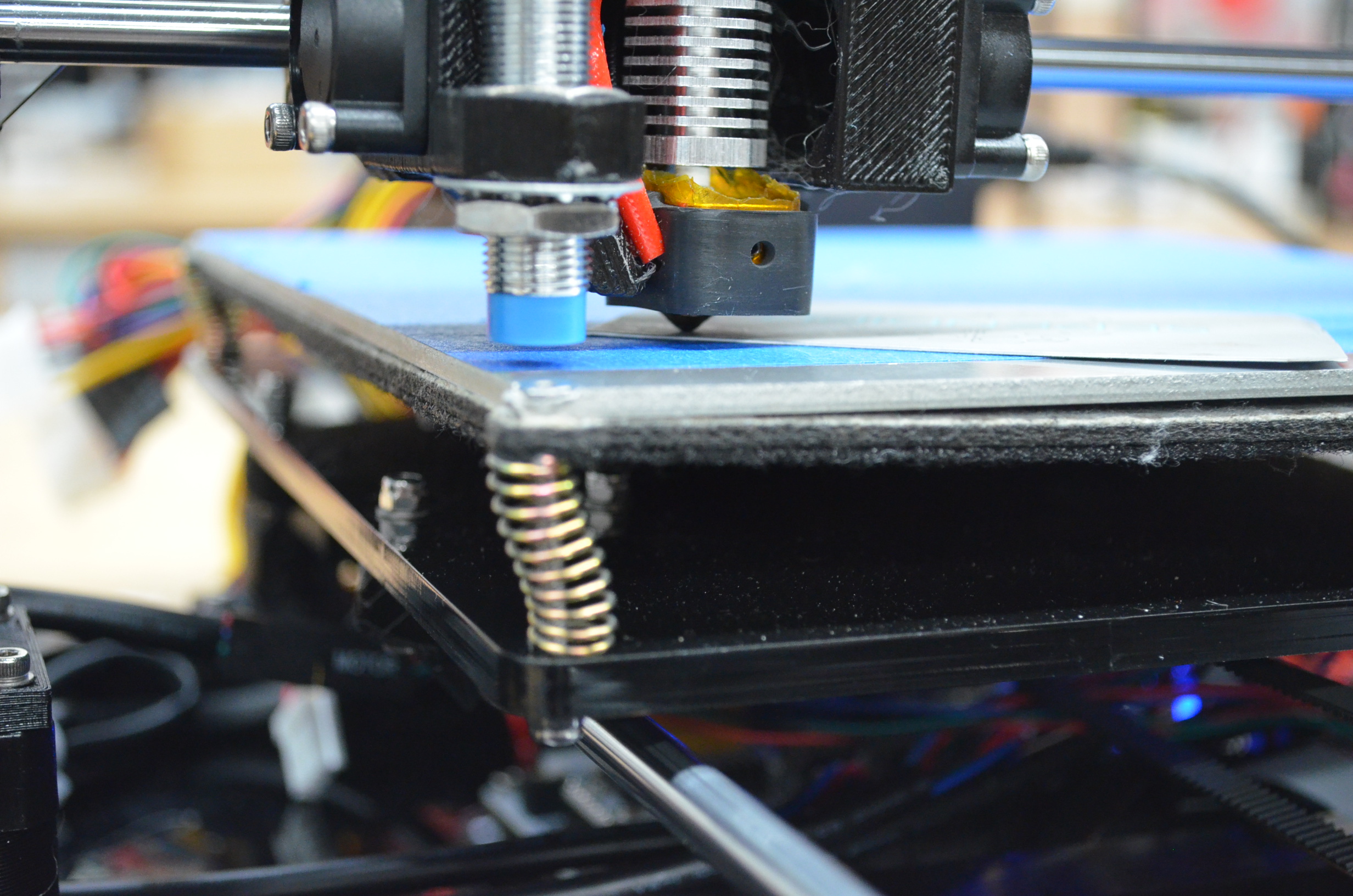

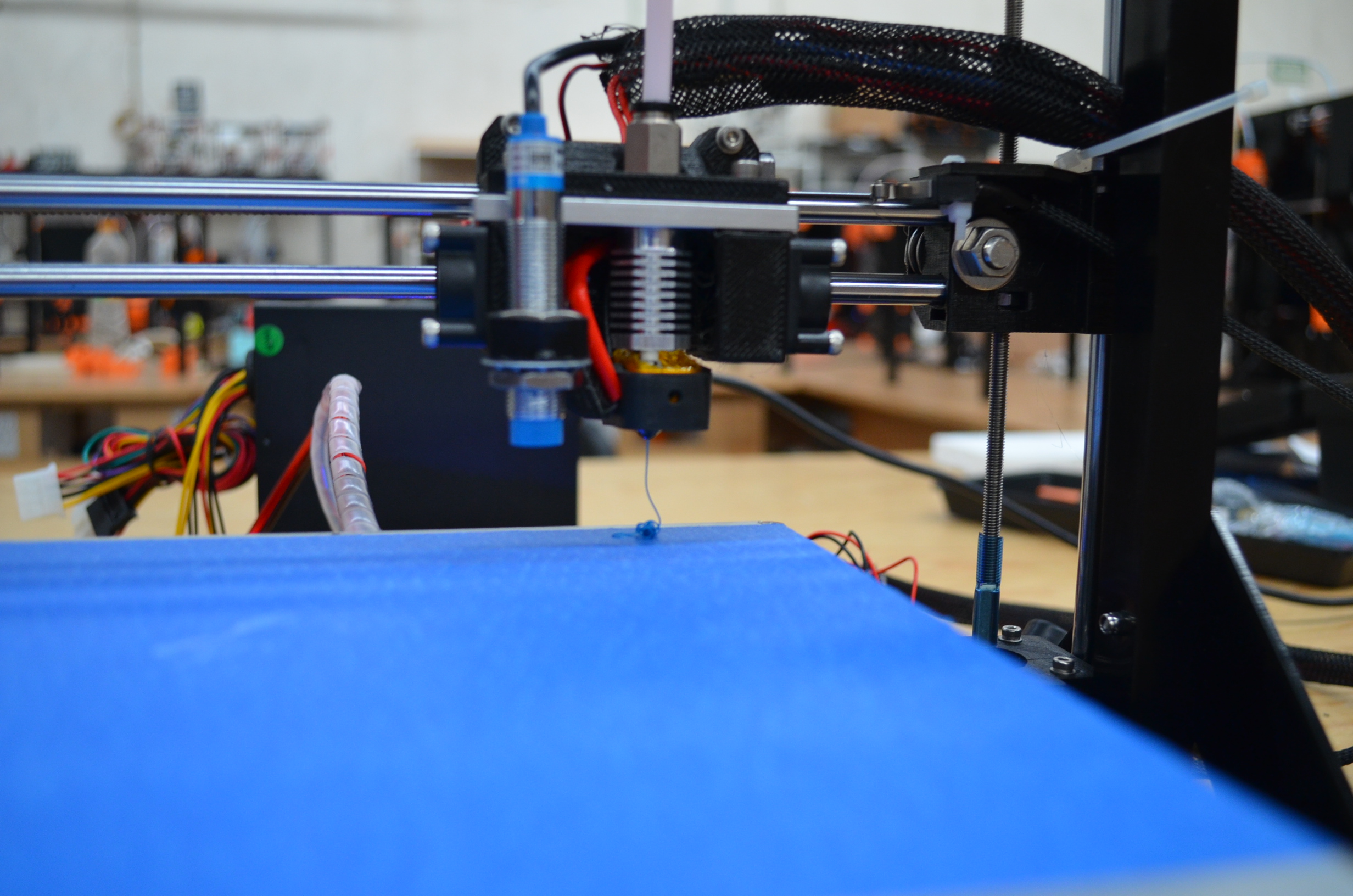

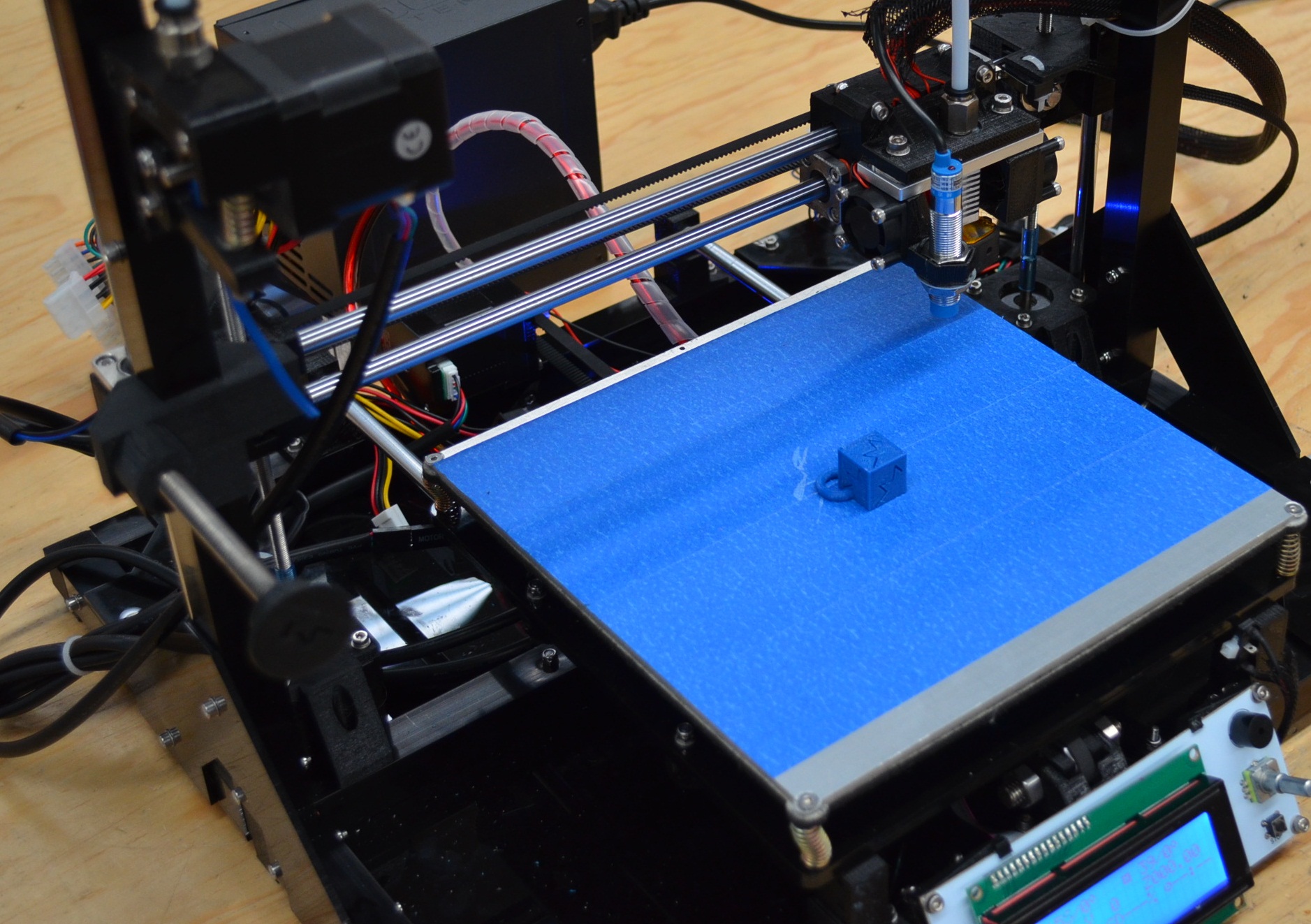

Lo importante de este proceso es dejar la boquilla ligeramente separada de la plataforma de impresión, y que el eje X quede bien nivelado.

Lo importante de tener una buena calibración, es que podemos mandar a imprimir y asegurar que la boquilla cuando llegue al centro no raspara con la cama ya que si lo hace podemos dañar nuestra impresora. Ademas el tener tu impresora calibrada te ayuda que tu pieza tenga mejor presentación, desde que comience a imprimir la base. Uniforme y firme.

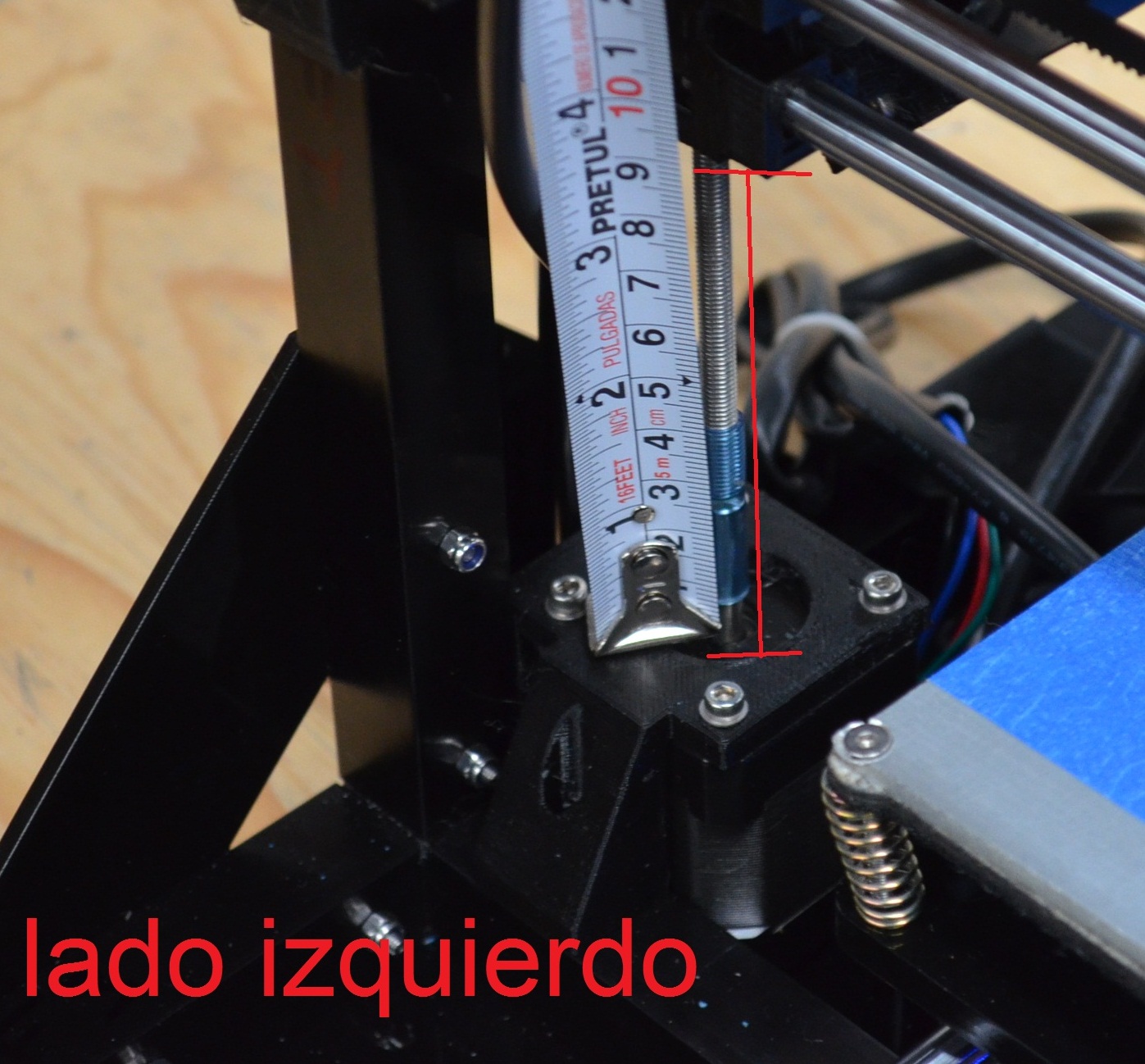

Paso 1

debemos alinear el eje X, tomamos un Flexómetro y y medimos haya una misma distancia entre el motor del eje Z y la pieza que sostiene las varillas del eje X, pueden tomar colocar cualquier distancia, lo importante es que en cada lado sea la misma distancia veamos con atención las imágenes.

Paso 2

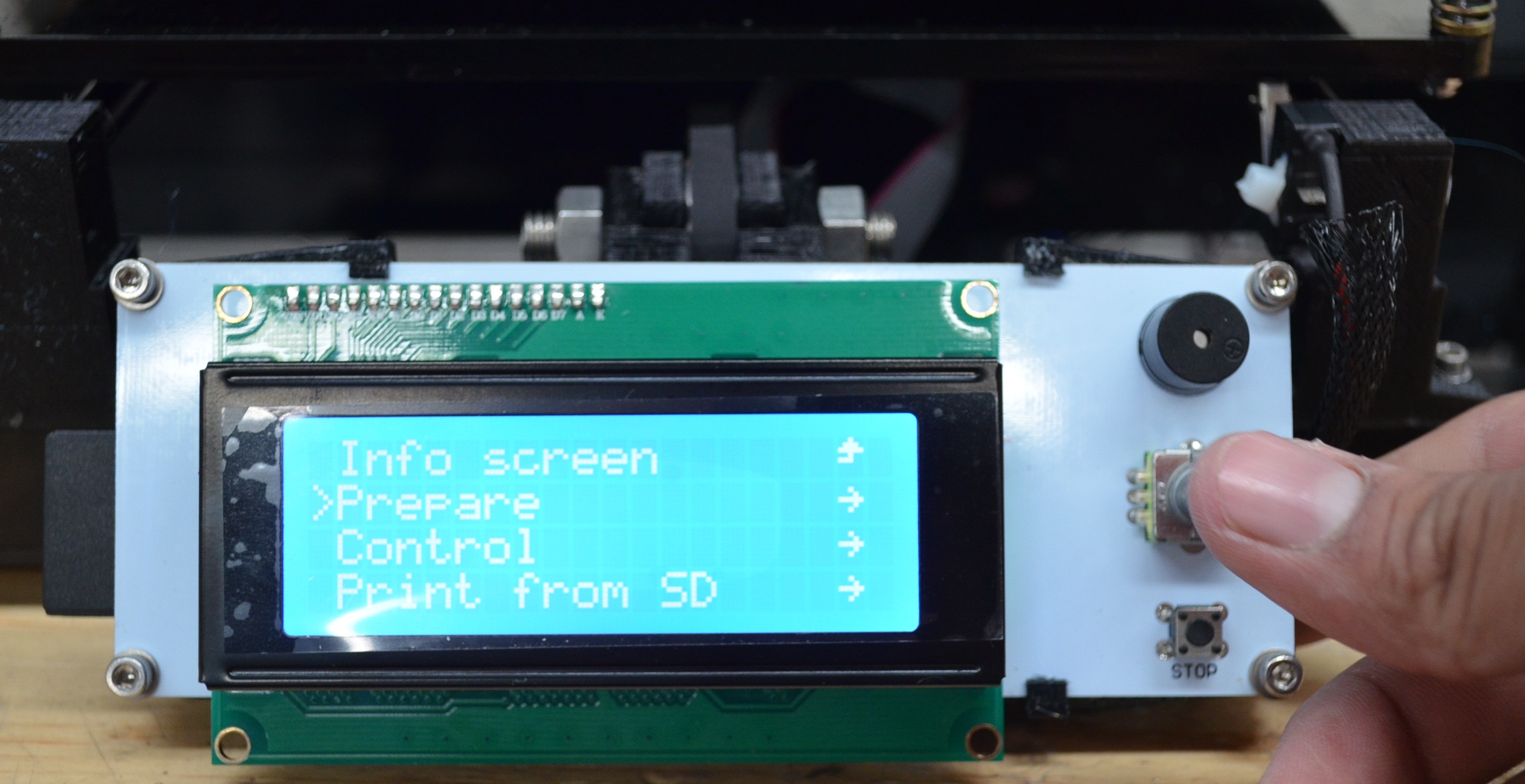

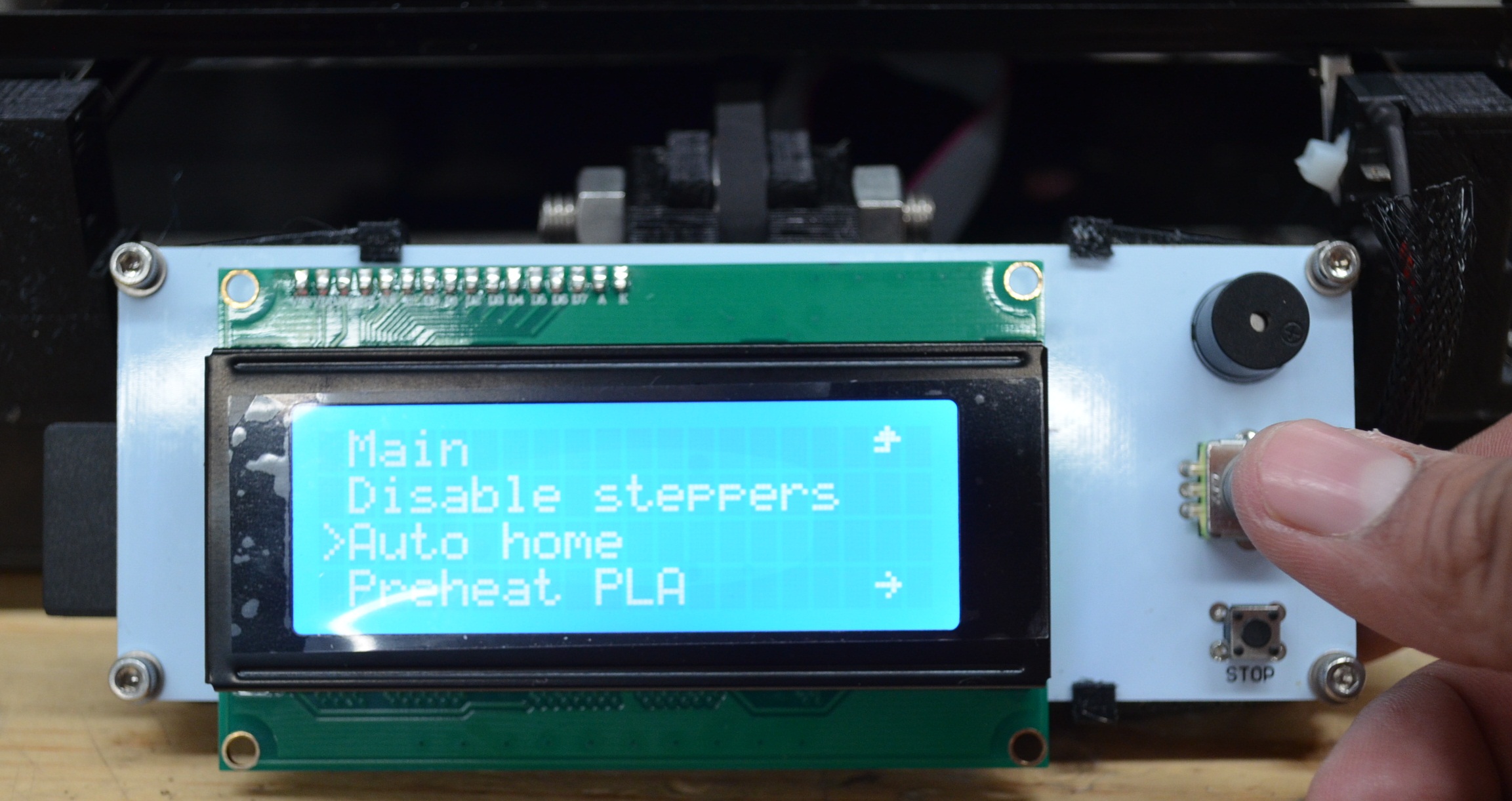

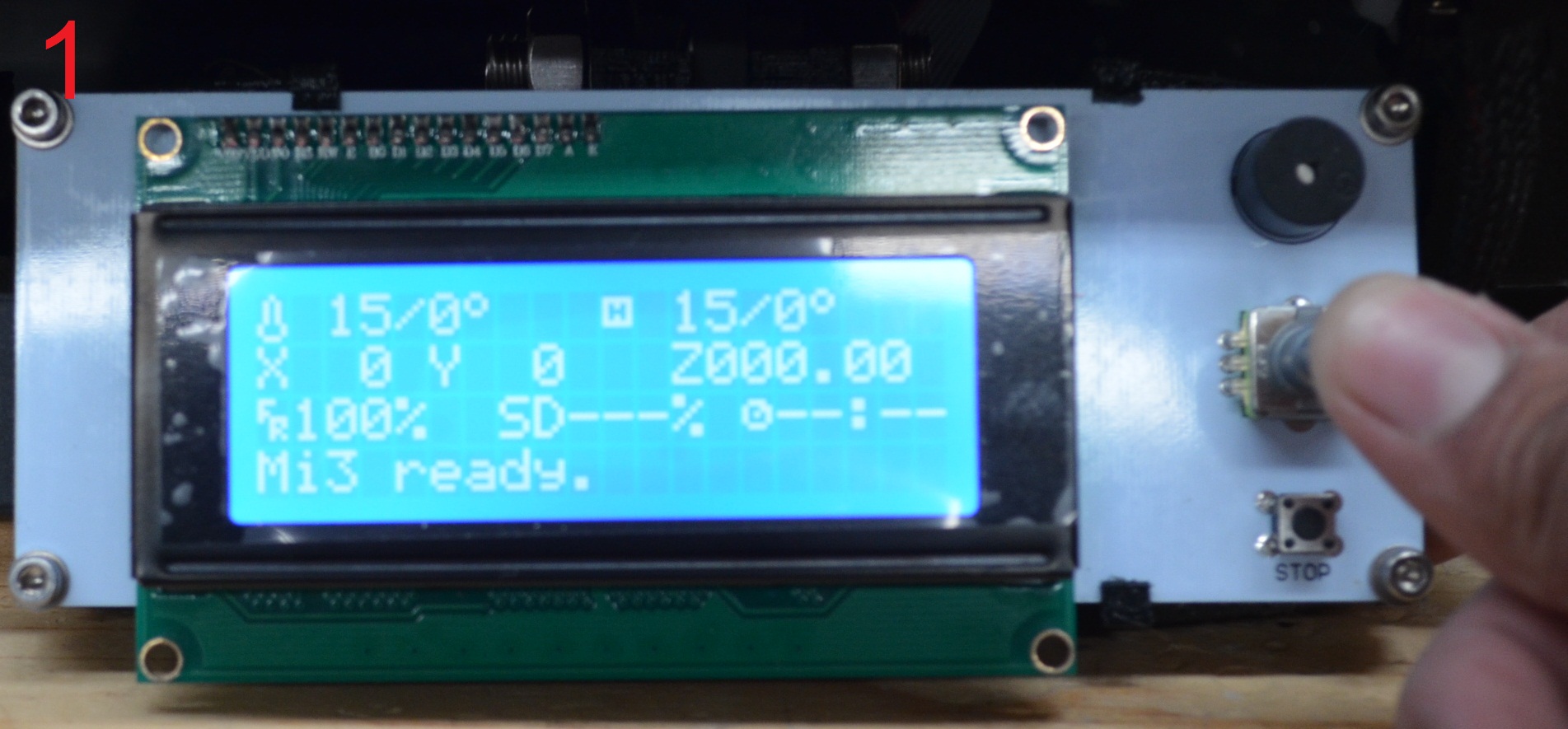

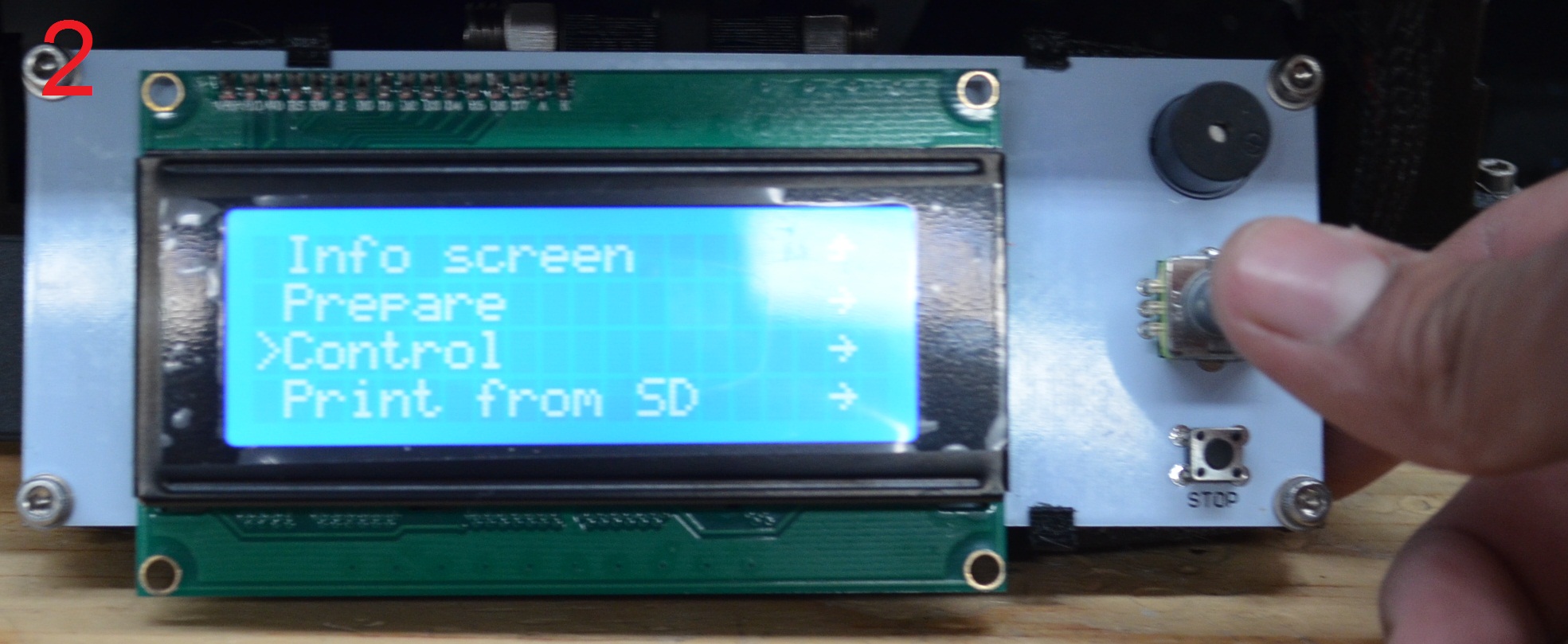

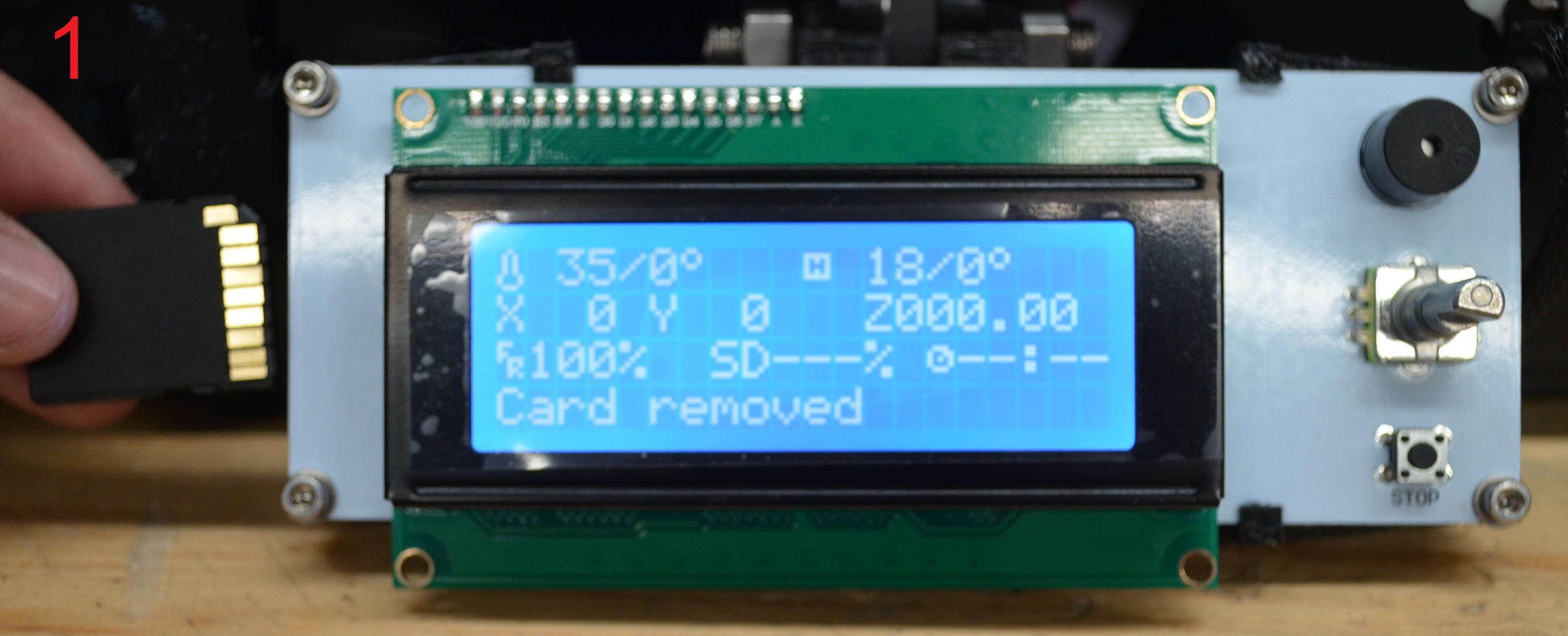

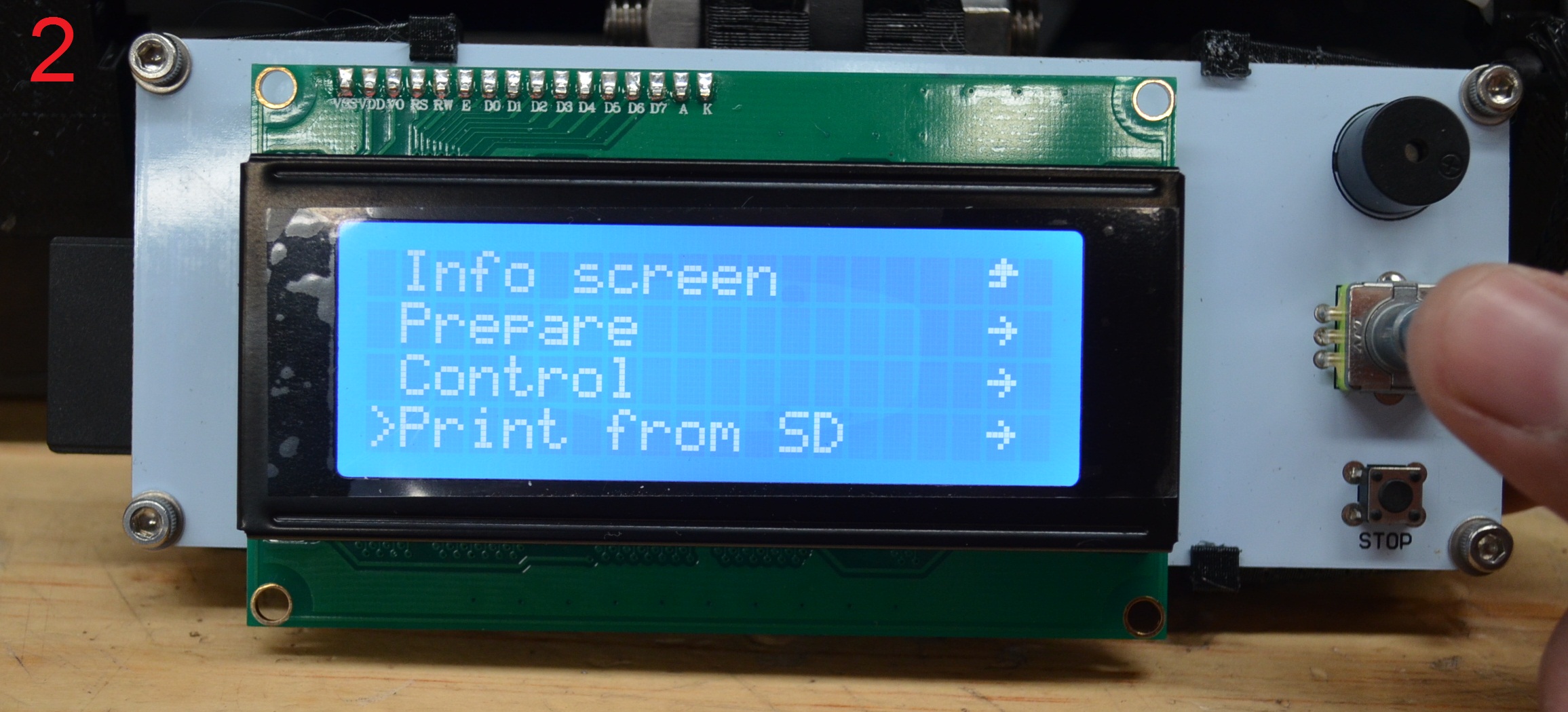

Mandar un auto-home, esta indicación la vamos a realizar desde la pantalla. Enciendes la impresora, Das clic en la perilla de la impresora, y veras que cambia la pantalla, gira la perilla y selecciona prepare y da clic te abrirá una pantalla nueva y aparecerá un menú, gira la perilla y selecciona auto-home y da clic.

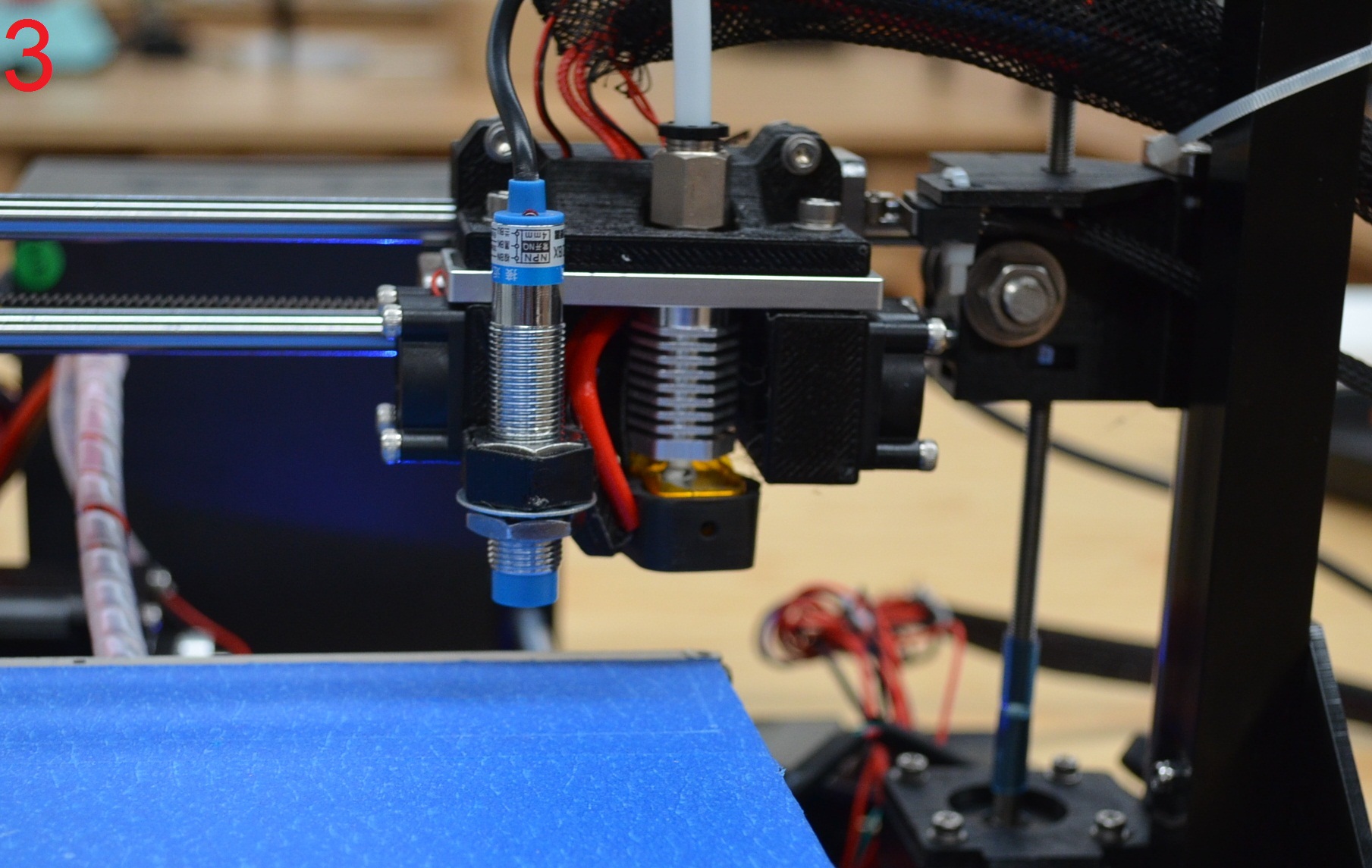

Enseguida de dar clic veras que la impresora se mueve. La boquilla deberá quedar como se muestra en la imagen 3.

paso 3

si su boquilla queda muy alta o separada de la cama de impresión necesitamos aflojar el sensor inductivo y girarlo ajustando su altura, para que la boquilla baje mas es importante que el sensor lo giremos como si lo fueras a sacar para que pueda bajar la boquilla mas.

Note

la boquilla nunca debe de chocar con la cama debe de quedar ligeramente separada

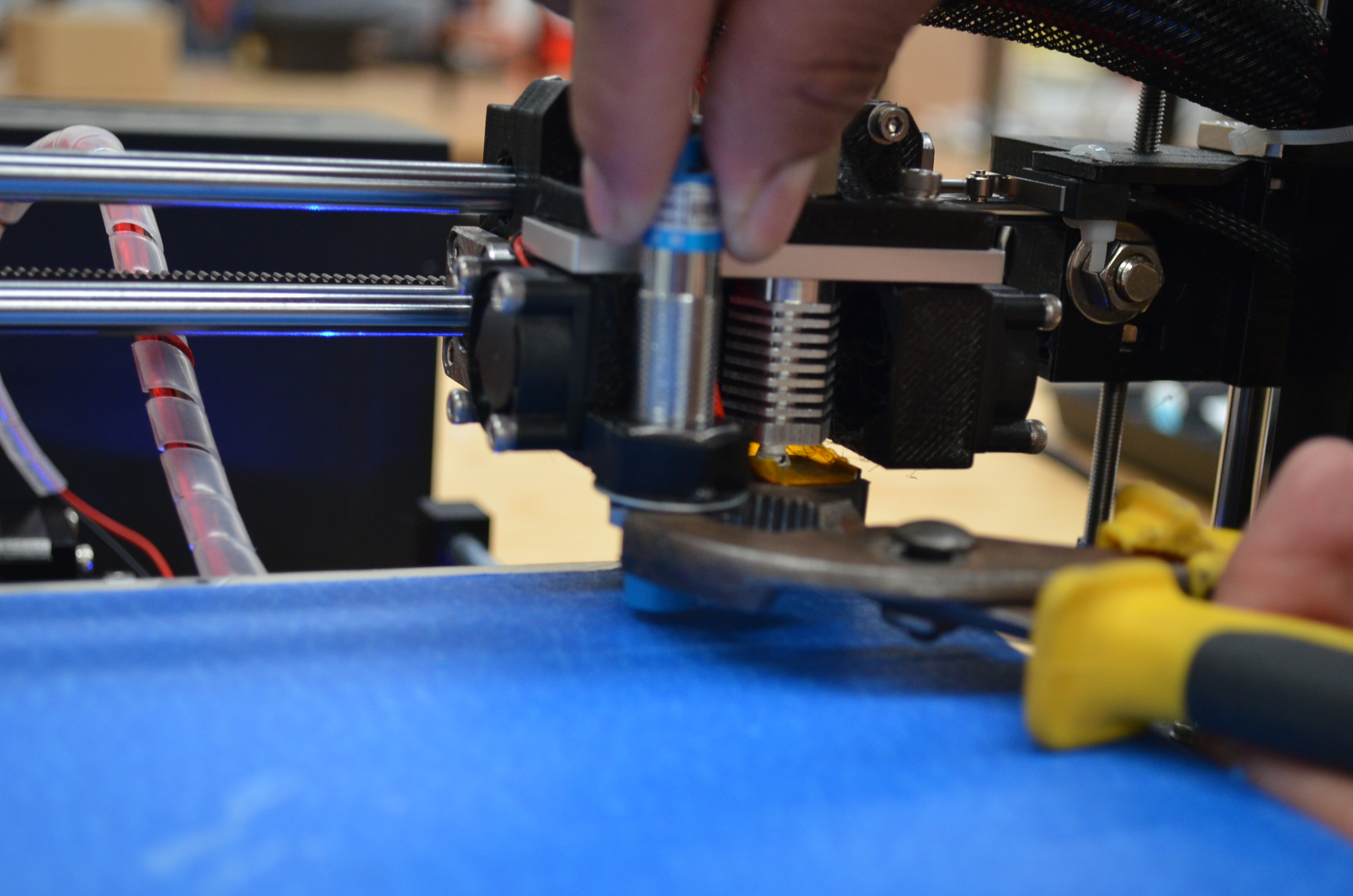

Entonces con unas pinzas mecánicas aflojamos la tuerca inferior del sensor inductivo. Y lo ajustamos ya sea hacia arriba o hacia abajo.

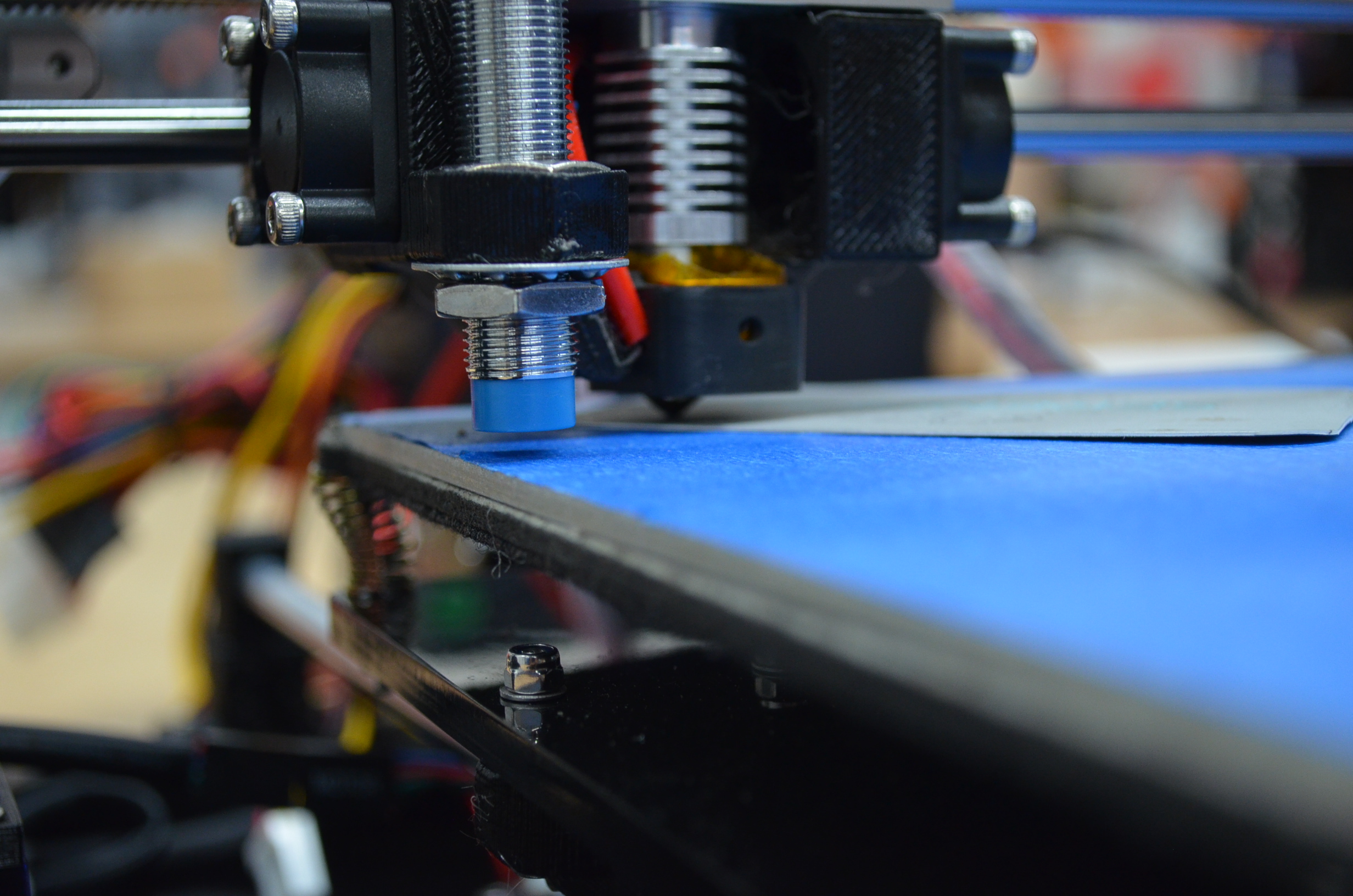

La boquilla debe de quedar separada de la cama mas o menos el grosor de una tarjeta de presentación.

Ya que se ajusto el sensor repetimos la operación de mandar auto-home para revisar la distancia con la tarjeta

Paso 4 Ya que ha quedado a esa separación vamos a volver a dar clic en la perilla de la pantalla, seleccionamos prepare y das clic, aparcera el siguiente menú ahora seleccionamos disable steppers para poder mover los ejes X,Y con las manos.

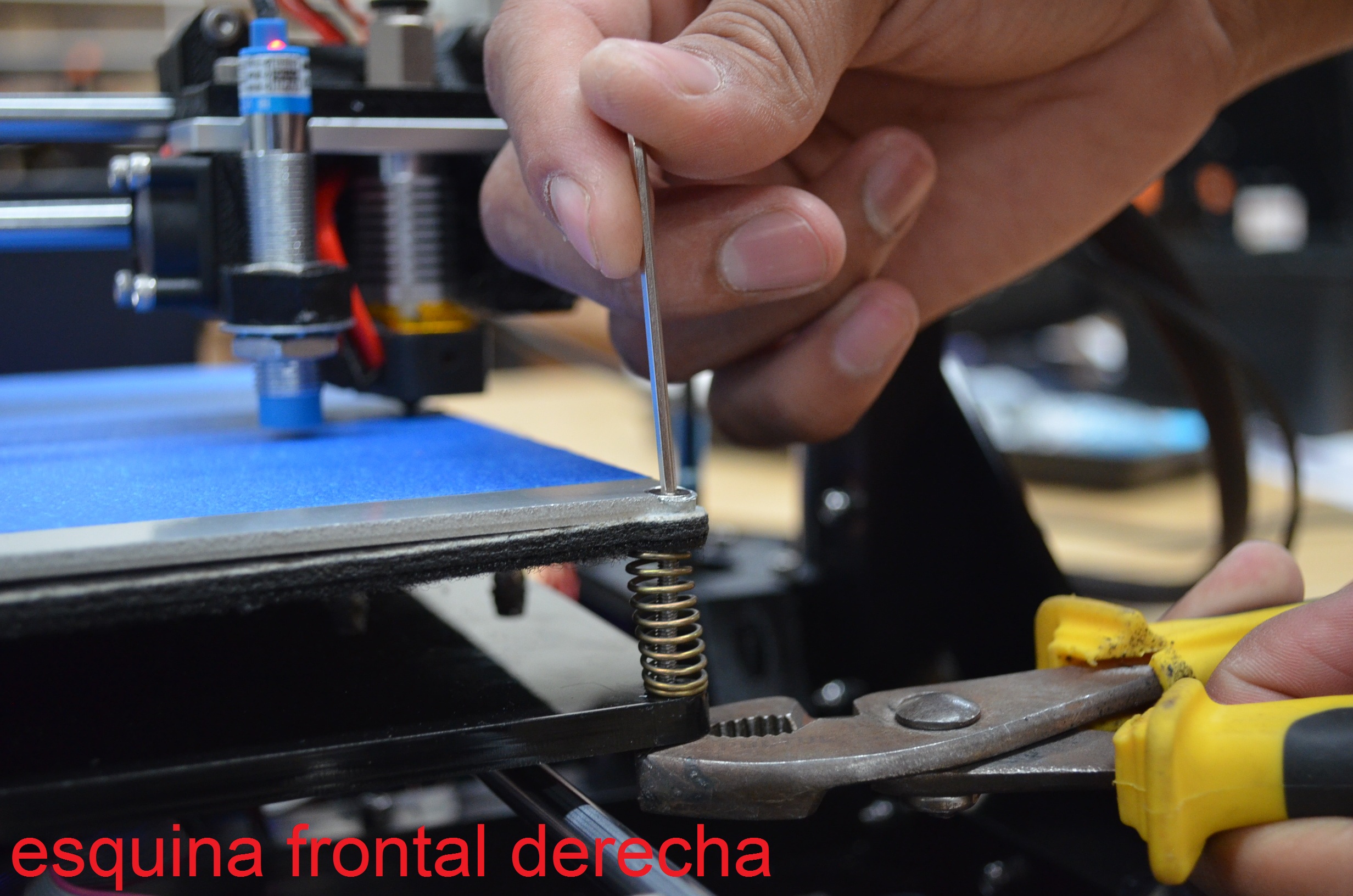

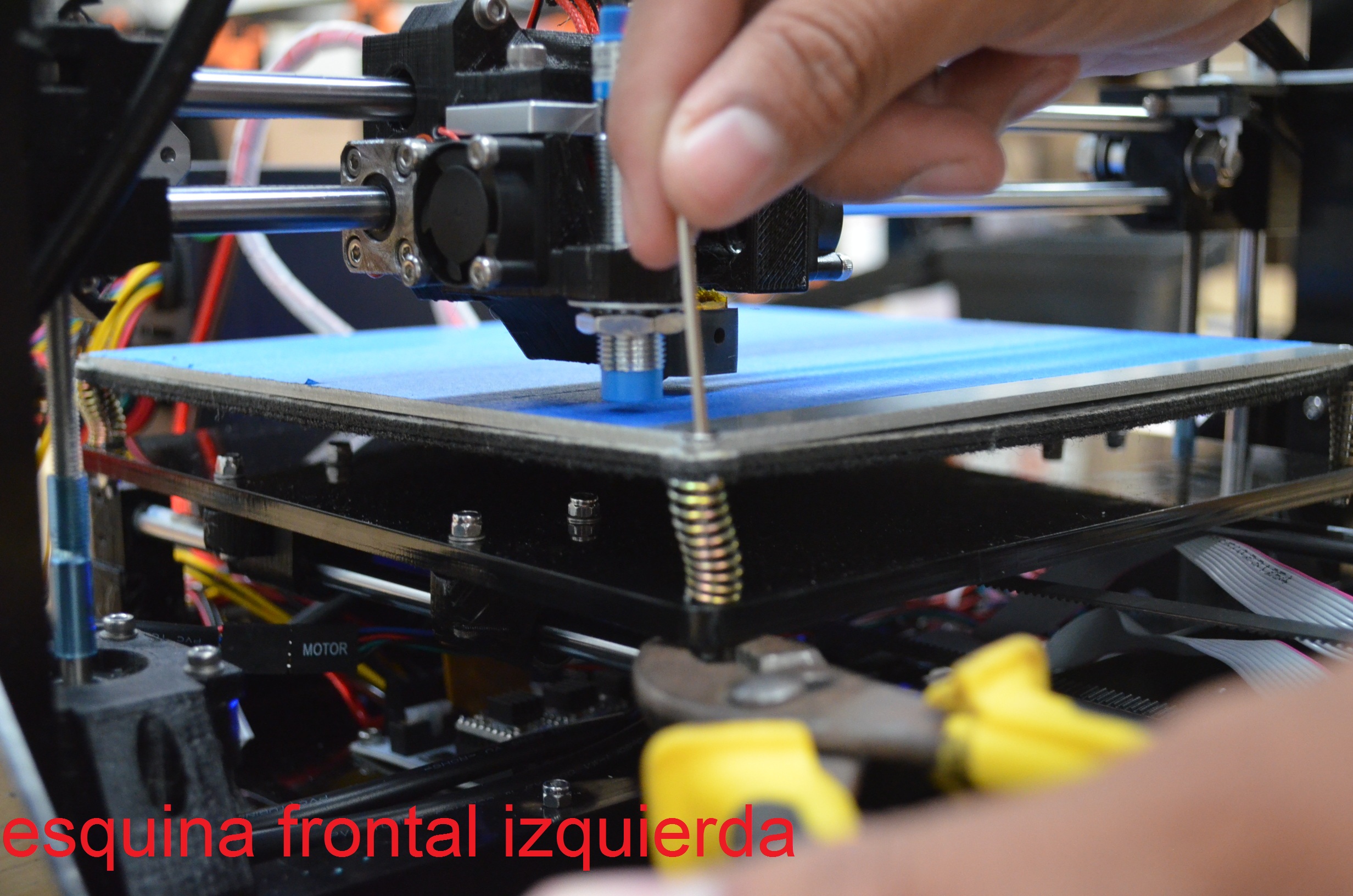

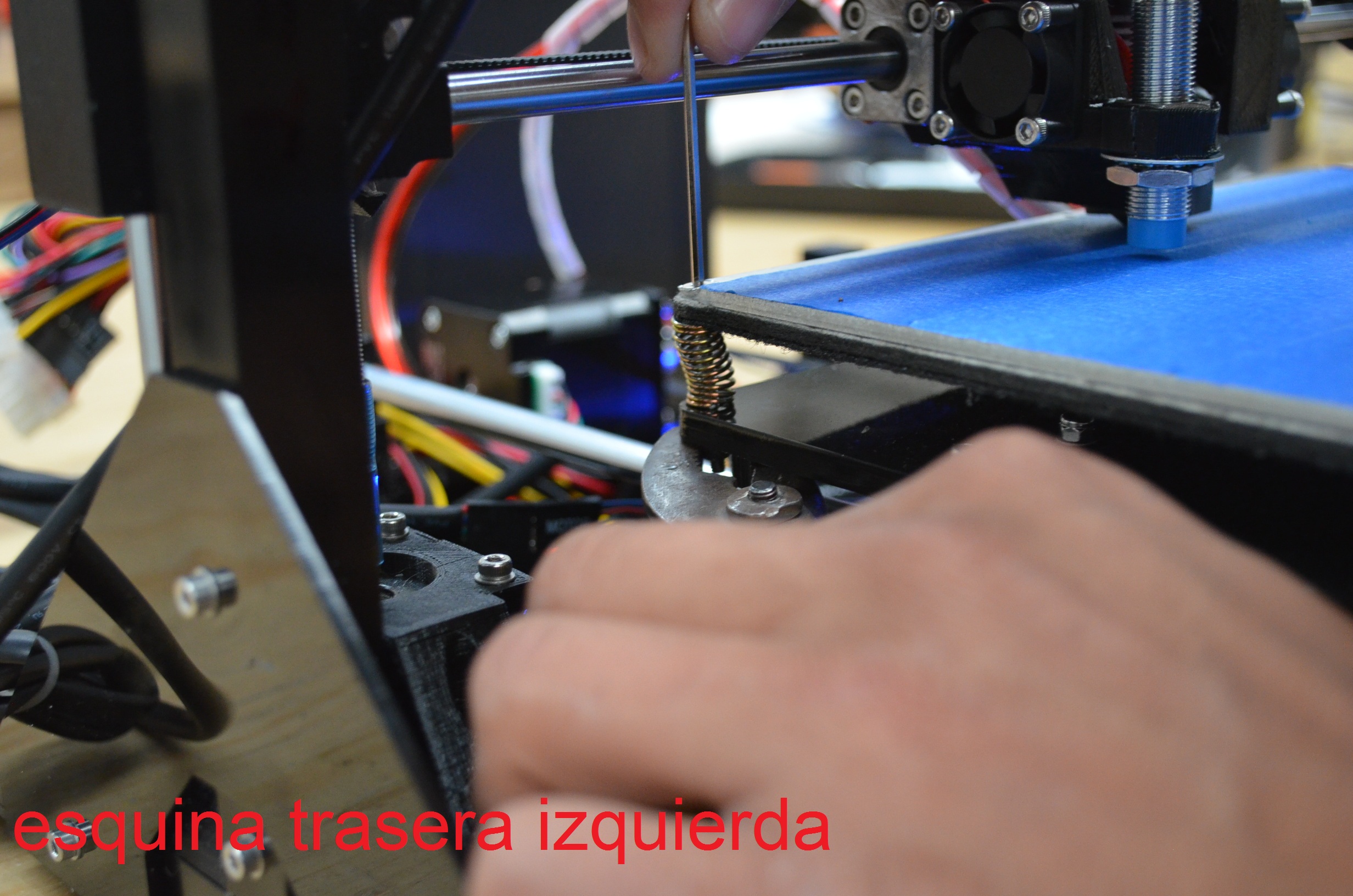

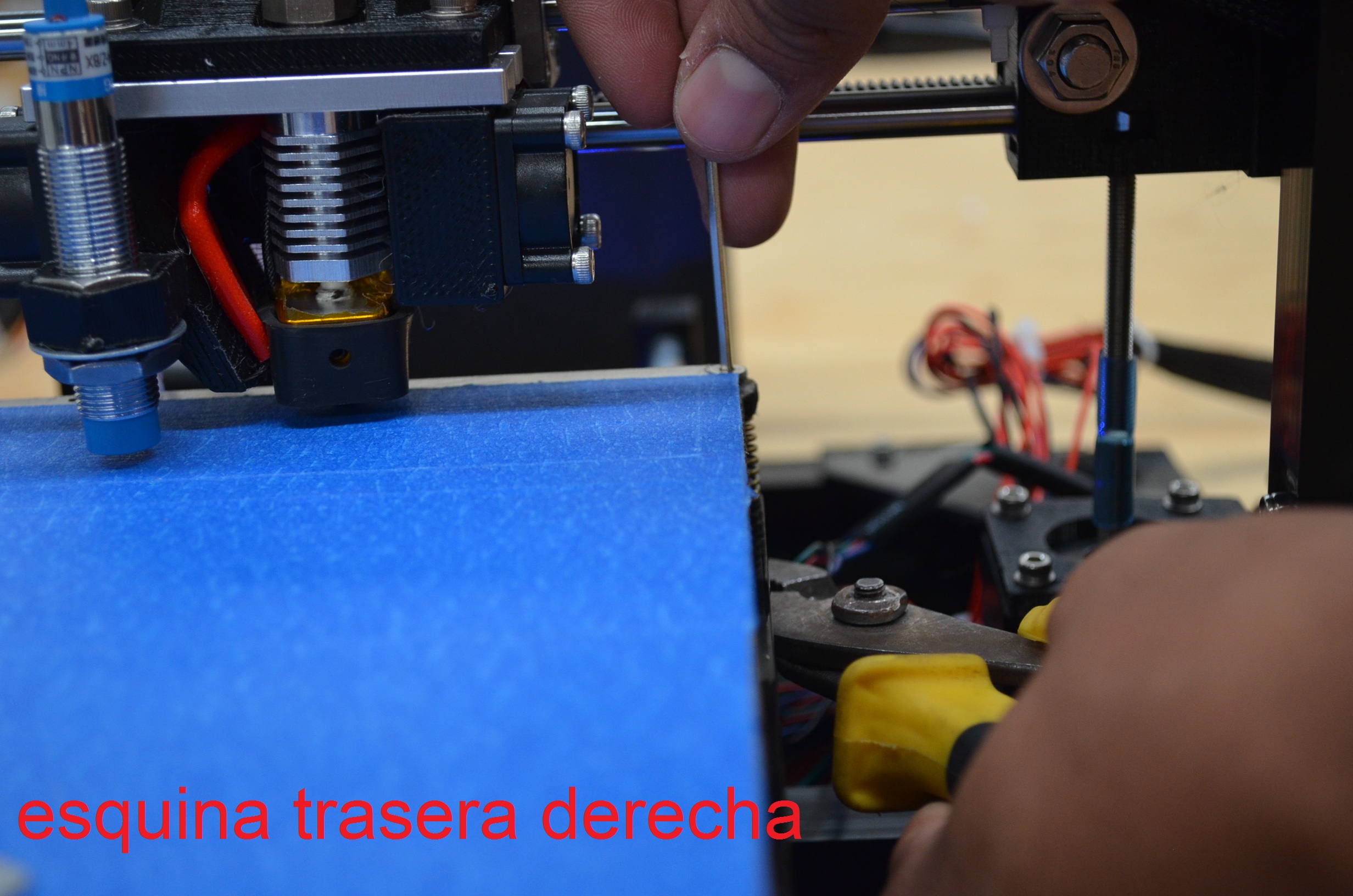

Paso 5 ahora vamos a comenzar a mover la plataforma de impresión hacia atrás y con una llave allen de 2 mm y unas pinzas mecánicas aflojamos o apretamos el tornillo con el resorte de cada esquina según sea el caso, para poder pasar la tarjeta de presentación entre la cama y la boquilla

y así sucesivamente vamos a mover el eje X o el eje Y para poder revisar que en cada esquina tenga la misma separación como se ve en las imágenes.

Paso 6 una vez que ajustamos cada esquina, para que haya una separación del grosor de una tarjeta de presentación, volvemos a dar un autohome y revisamos que la boquilla haya quedado ligeramente separada.

Y listo podemos comenzar a realizar una impresión.

Como colar el filamento.¶

Coloquemos el filamento en la impresora Mi3

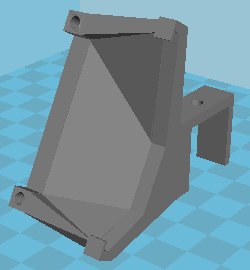

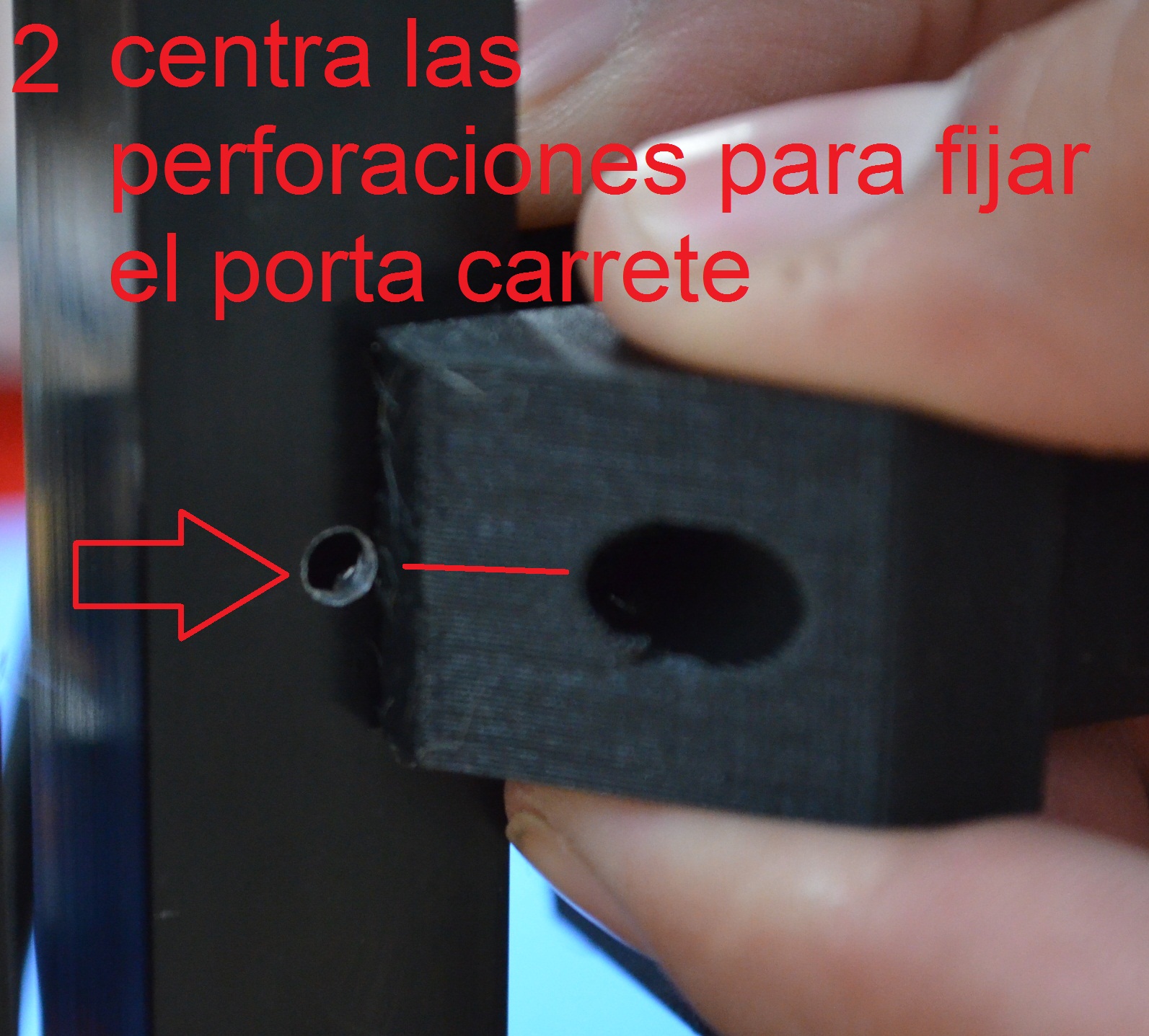

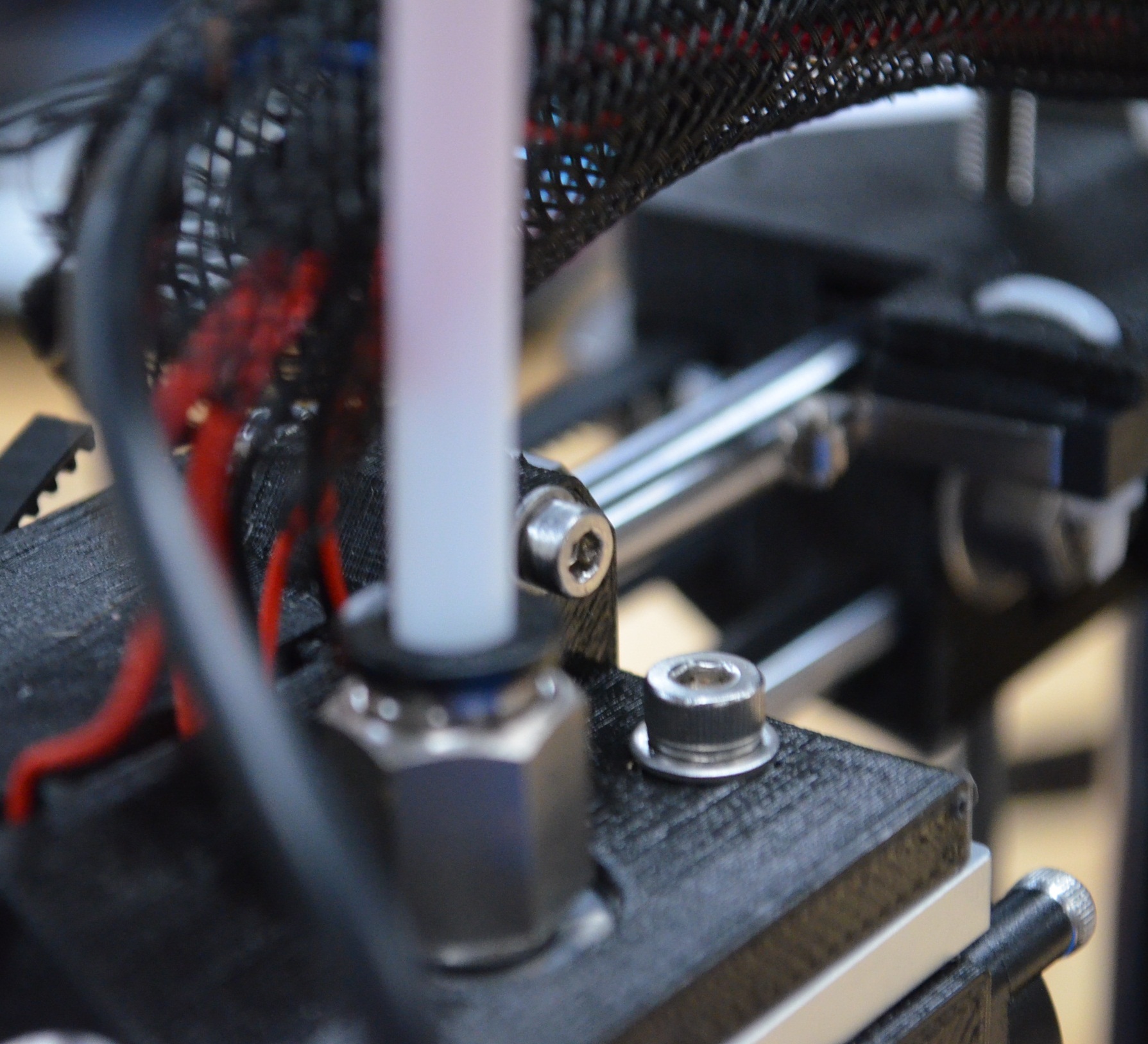

primero vamos a colocar nuestro porta carrete, en nuestro perfil vertical izquierdo, debajo del direct drive encontraremos una perforación ahí vamos a colocar nuestro porta carrete, y lo vamos a fijar con un tornillo M3x35mm y una tuerca normal. Veamos las imágenes.

Ya que esta colocado el porta carrete, y fijo al perfil, vamos a colocar nuestro filamento que vamos a utilizar, los siguientes pasos que vamos a realizar son para colocar el filamento, por primera vez y para cambiarlo en caso de ser necesario.

Paso 1

vamos a sacarle punta al filamento con nuestras pinzas de corte o con un sacapuntas de metal esto nos ayudara a que el filamento sea conducido hasta el fondo de la boquilla

paso 2

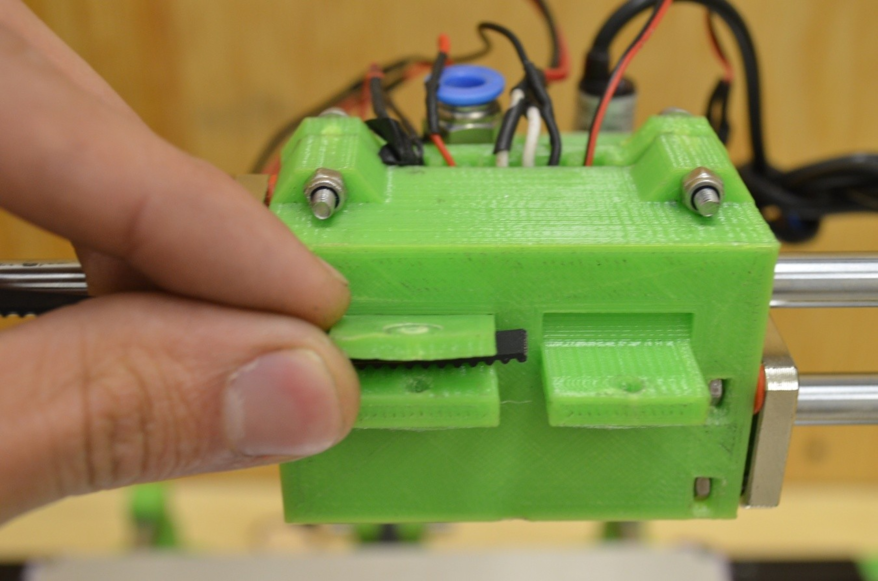

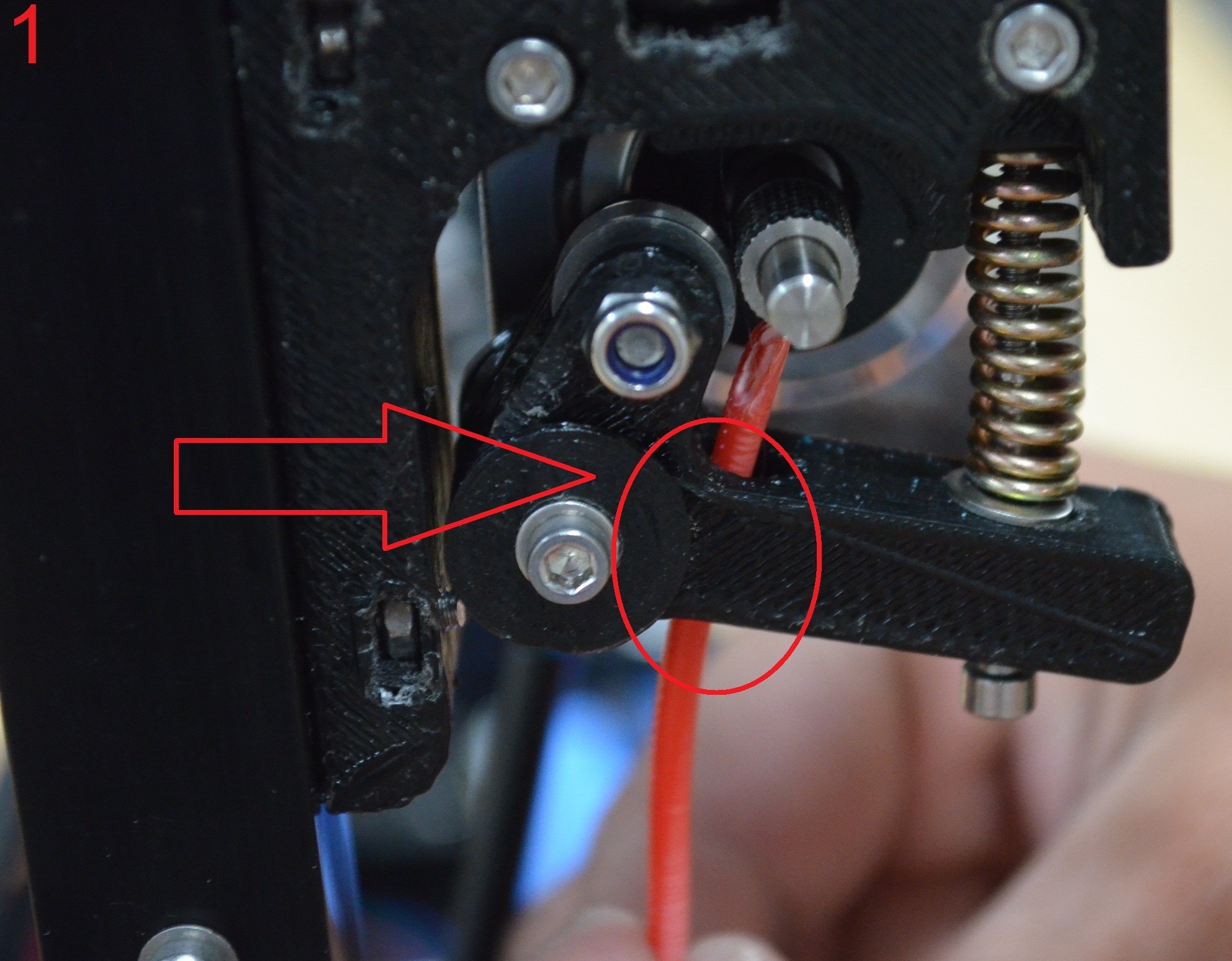

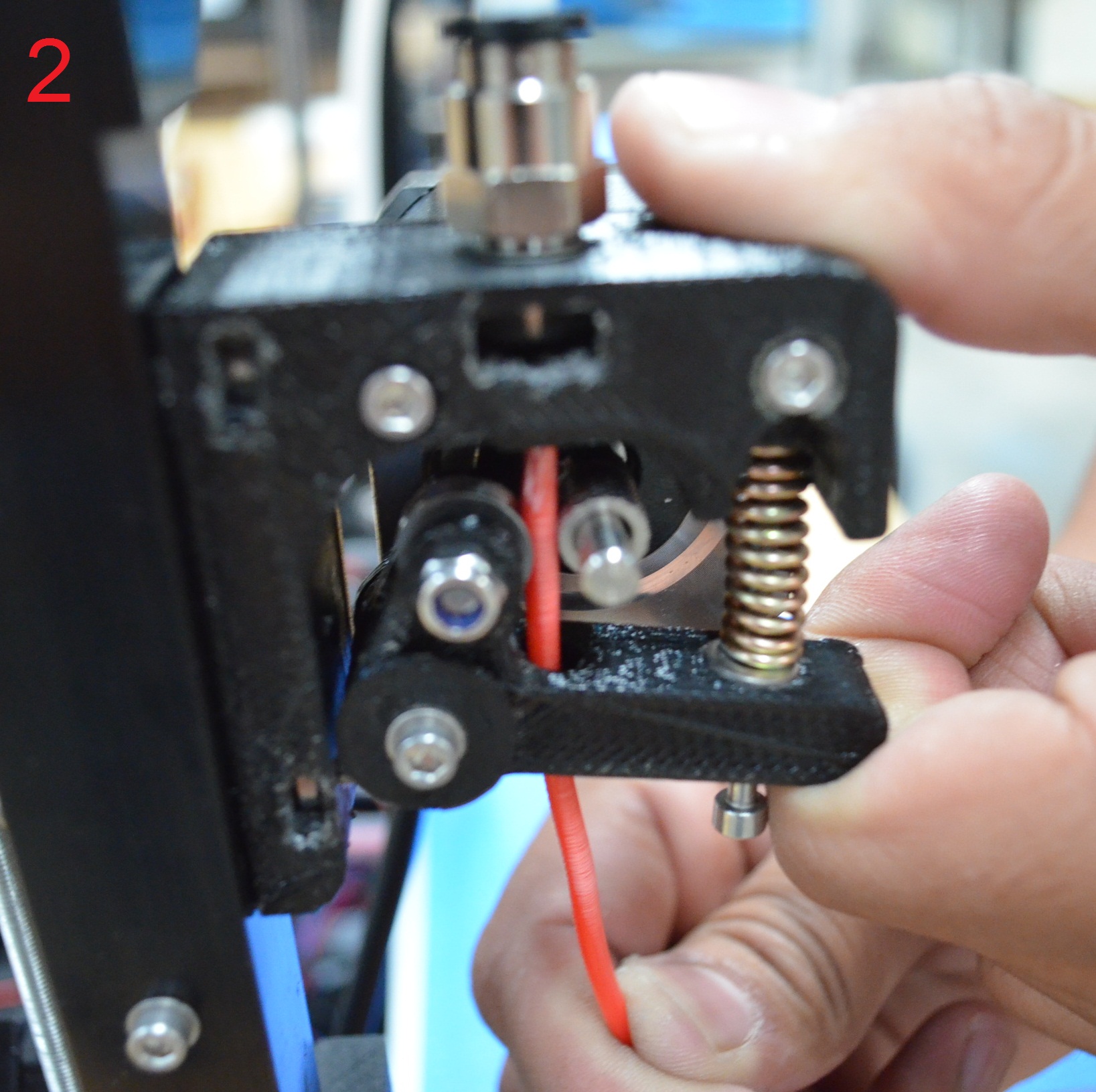

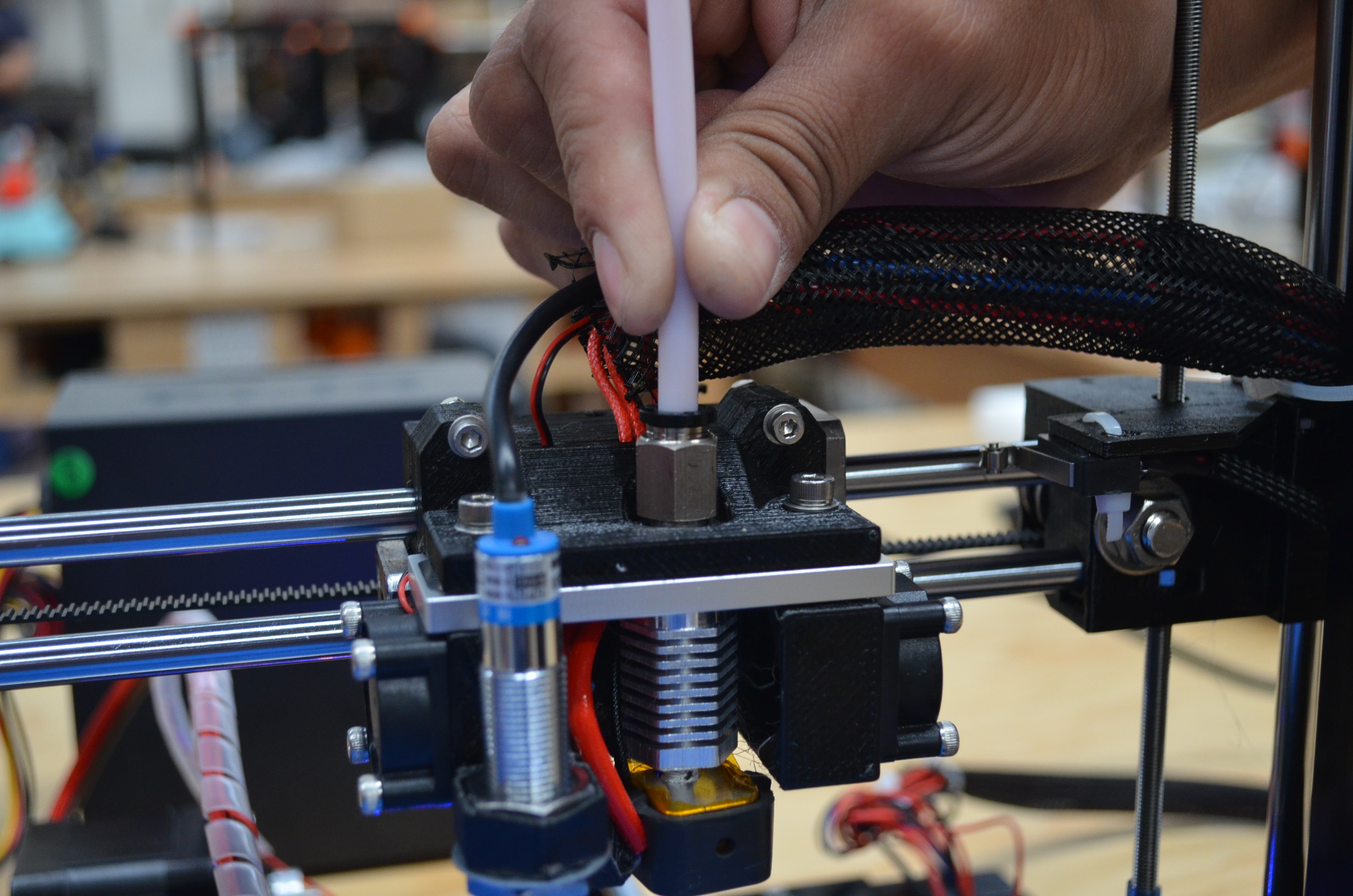

introduce el filamento en el orificio del brazo del direct drive como se muestra en la imagen 1, después flexiona el brazo hacia arriba y direcciona el filamento empujándolo para que entre en la parte inferior del conector y así sea dirigido al tubo bowden, imagen 2

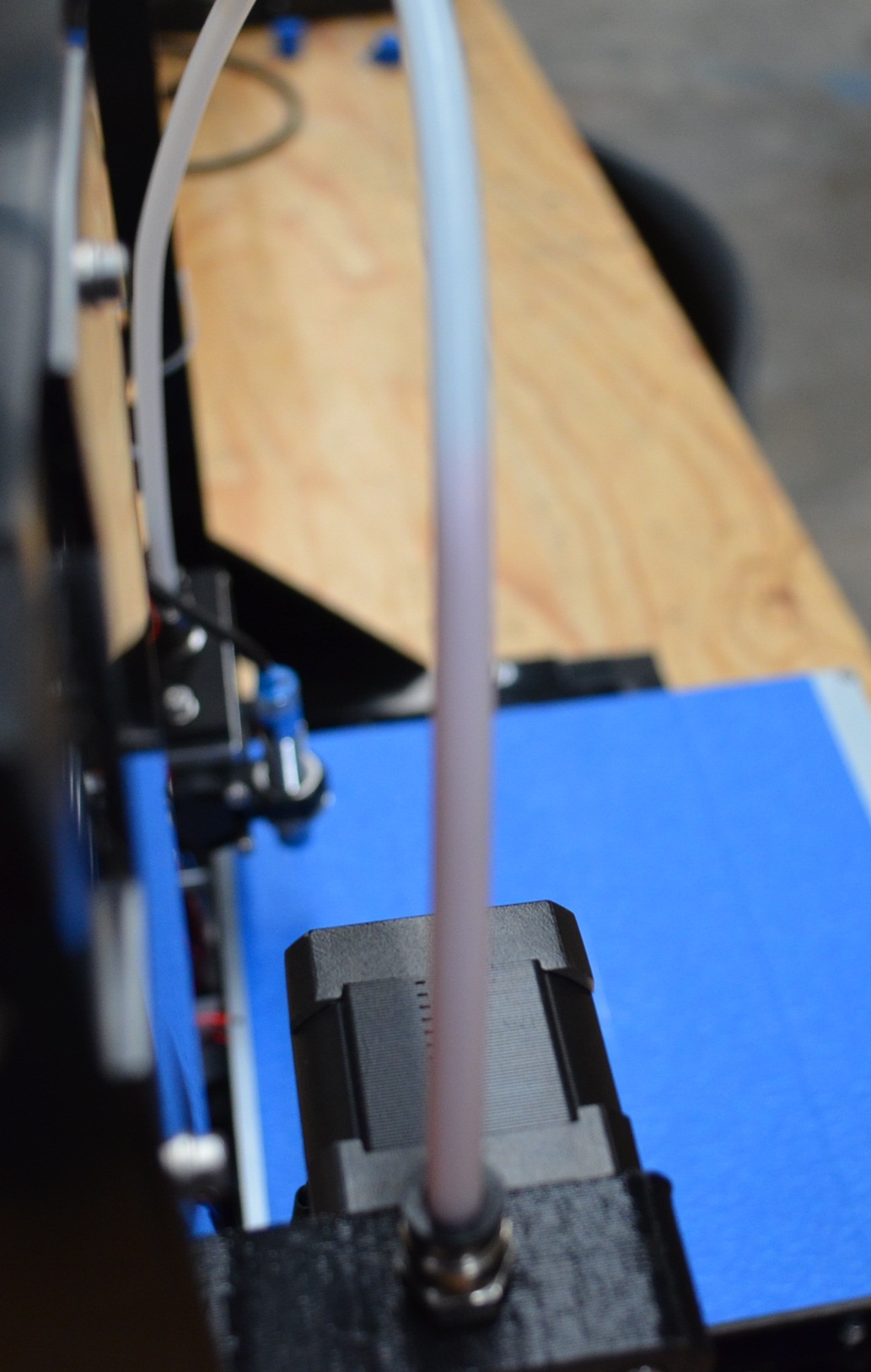

te recomendamos que empujes el filamento, hasta que este cerca de entrar a la boquilla, el tubo es color blanco y es un poco traslucido se puede apreciar donde esta el filamento, como se ve en la siguiente imagen.

Paso 3

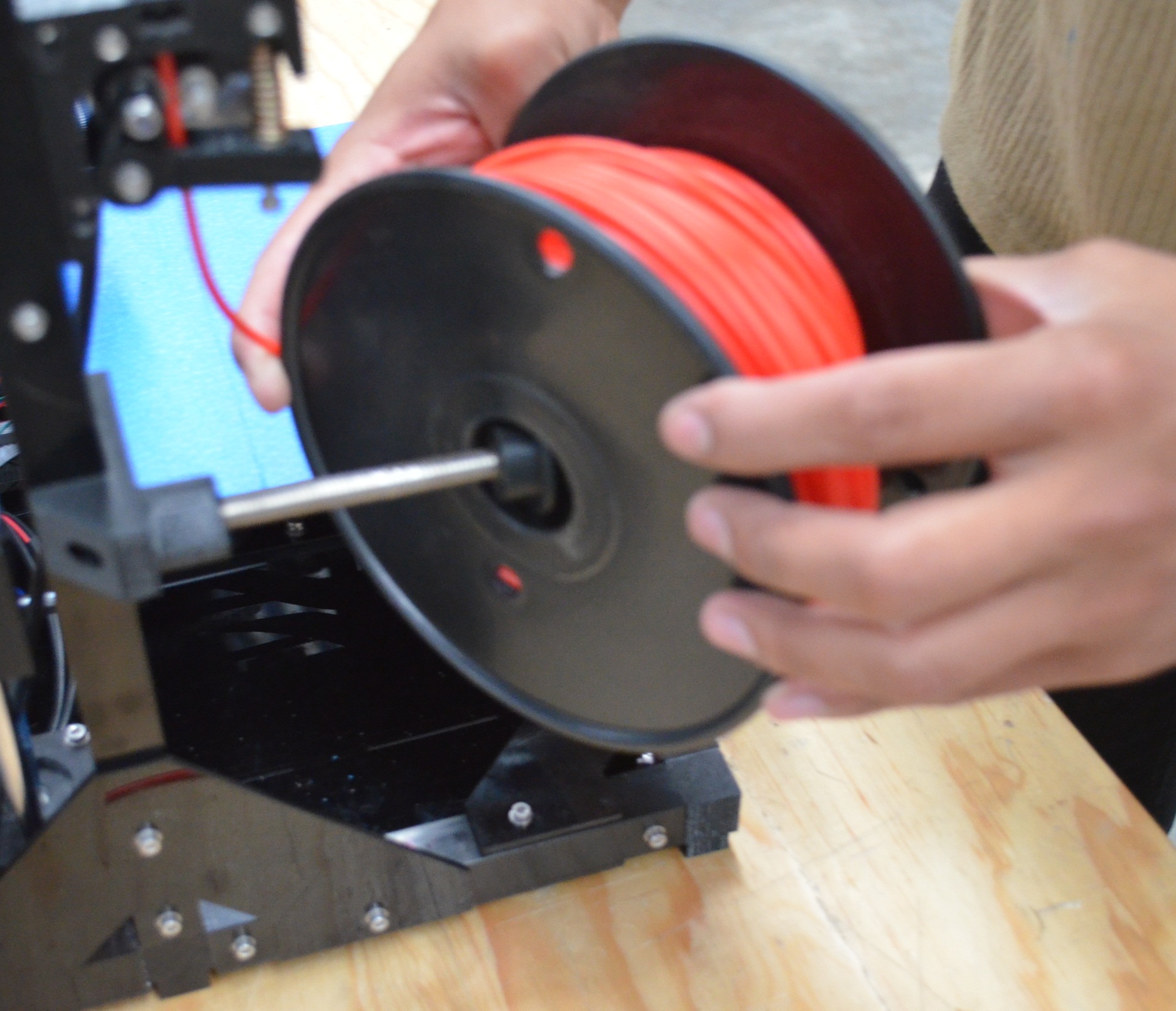

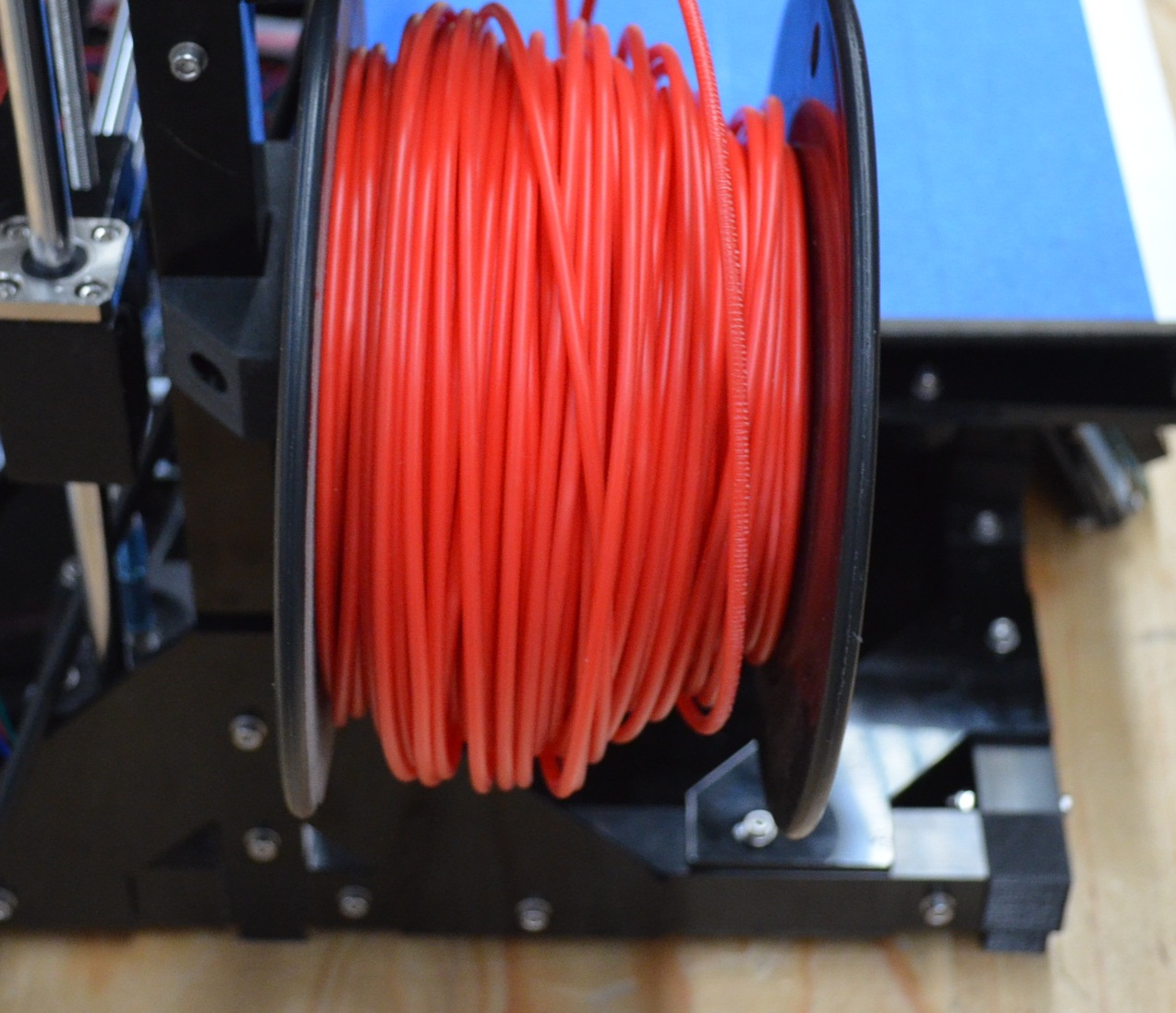

coloca el carrete de filamento es su lugar observa como en la siguiente imagen.

Paso 4

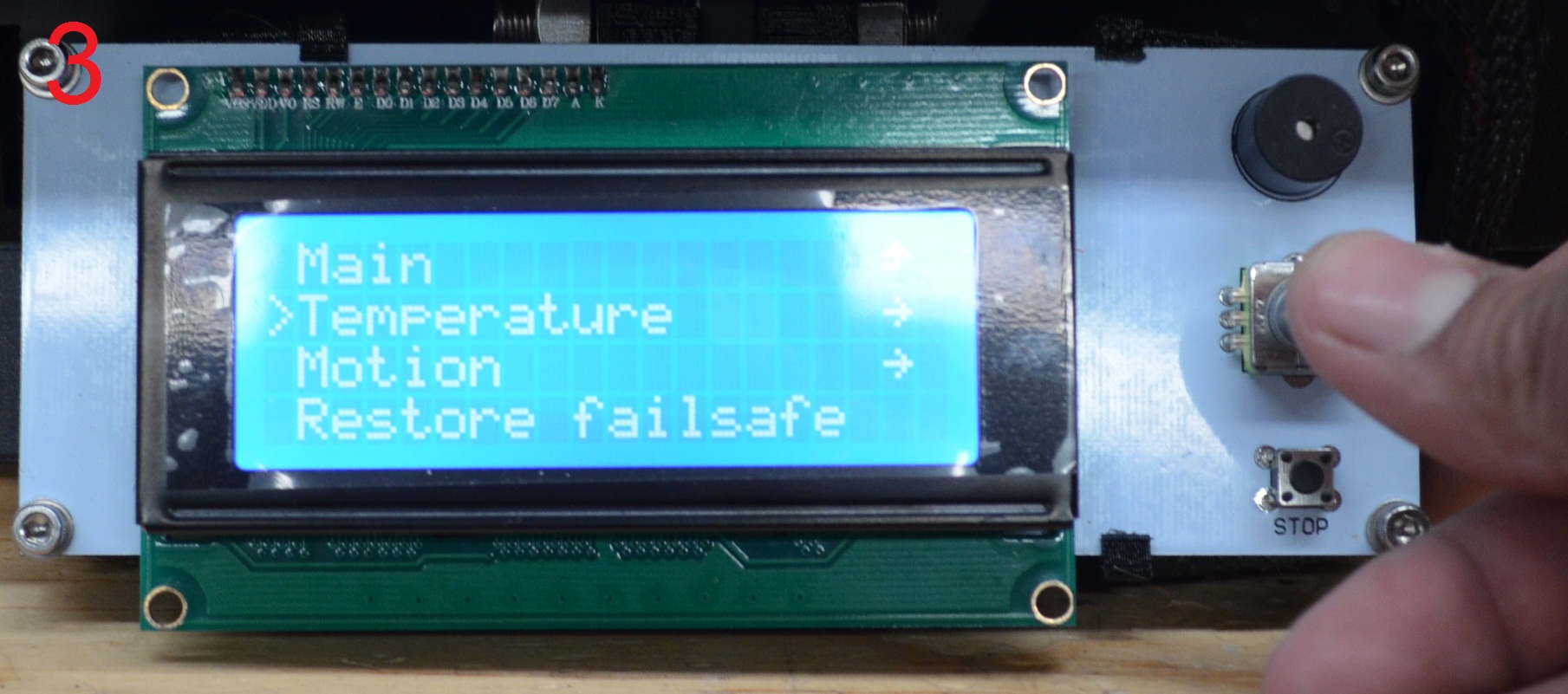

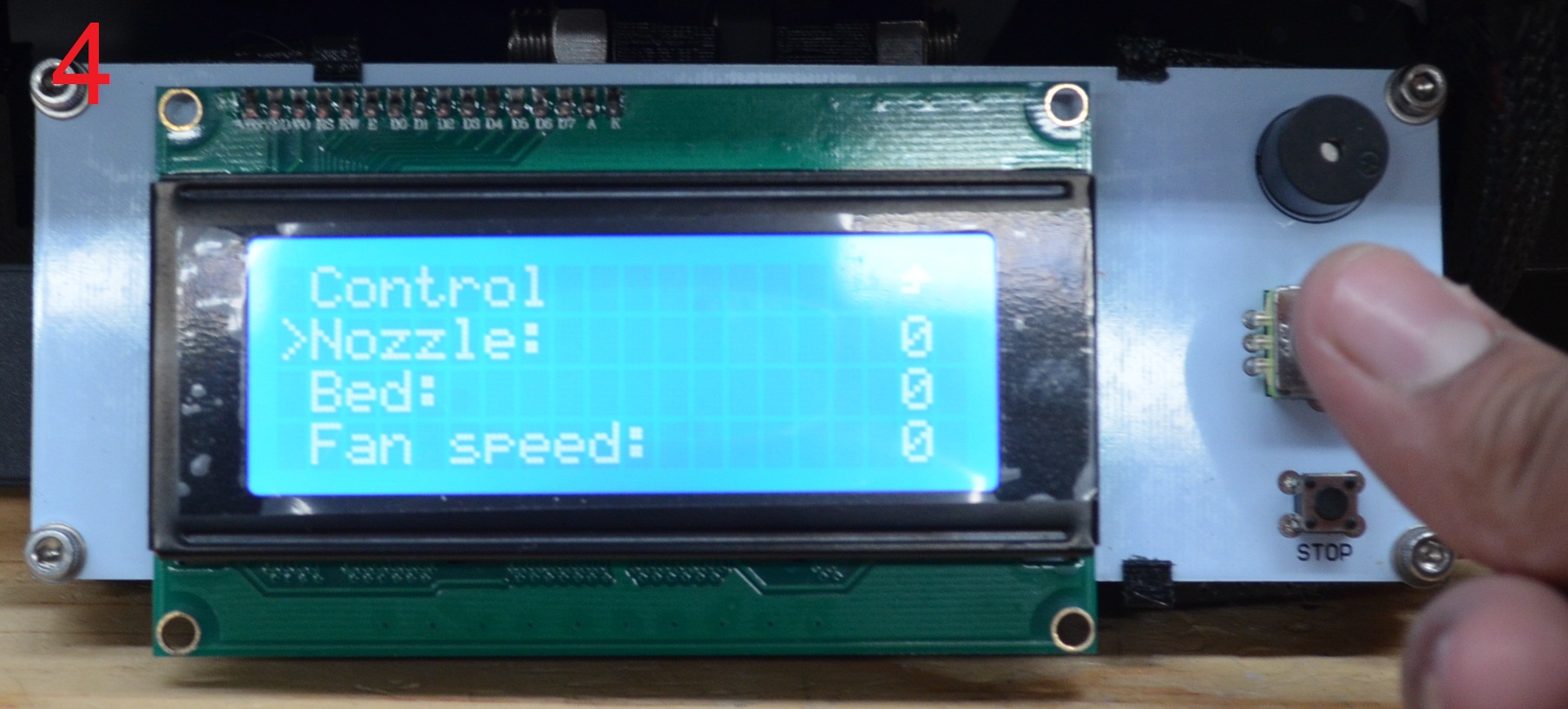

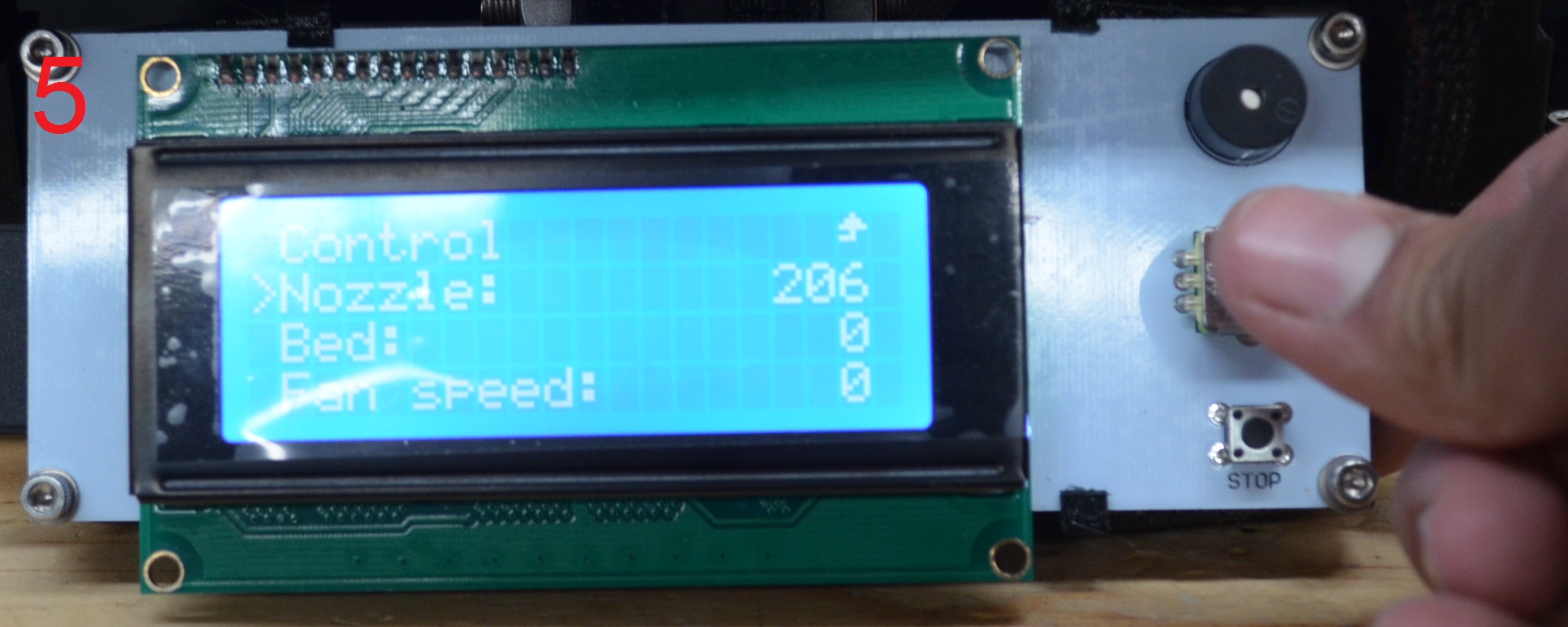

enciende la impresora , veras que encendió la pantalla en ella da un clic a la perilla, y te abrirá el menú gira la perilla y selecciona control y da clic, te abrirá un nuevo menú, ahora vuelve a girar la perilla y selecciona temperature y da clic, te abrirá un nuevo menú gira la perilla y selecciona nozzle y da clic gira la perilla y coloca una temperatura apropiada para el material que vayas a colocar y ya que esta la cantidad das clic para comience a calentar la boquilla. veamos las imágenes

Note

Recordemos que el PLA comienza a ser maleable desde 180ºC hasta 215ºC y el ABS de 220ºC hasta 240ºC. Temperatura sugerida para cambiar el filamento o colocarlo por primera vez. PLA 206 ºC ABS 228 ºC

una vez que indicaste la temperatura la pantalla regresara de forma automática a la pantalla principal donde puedes ver que la temperatura esta subiendo y cunado llegue a la temperatura seguimos con el siguiente paso.

Paso 5

vamos a safar el tubo bowden del conector de la boquilla, para poder guiar el filamento hasta el interior de la boquilla,muy bien para retirar el tubo solo debes de presionar hacia abajo el aro plástico del conector y jalar el tubo hacia arriba para que salga sin ningún problema.

Ya que este fuera del conector empuja el filamento unos 5 cm mas y asegurate de que entre en el orificio de la boquilla, presiona hacia abajo el tubo y asegurate de que no se safe jalándolo hacia arriba .

Y listo una vez que el material comienza a entrar en la boquilla lo empujamos un poco mas y veras que sale un filamento delgado por la boquilla esto quiere decir que el filamento esta bien colocado.

Una vez que el filamento ya esta colocado correctamente se apaga la impresora y se enciende nuevamente, esperamos a que la temperatura de la boquilla baje, y una vez que haya bajado, apagamos la impresora esto nos ayudara a que la boquilla no se tape .

El filamento que coloquemos puede leudarse colocado todo el tiempo hasta que se termine.

Si deseamos cambiar de material o de color de filamento, tienes que repetir los pasos de calentar la boquilla y ahora en lugar de empujar el filamento lo tenemos que sacar para realizar el cambio, recuerda esto siempre debes de calentar la boquilla para realizar esta acción.

Una vez que el material esta cargado ya esta lista la impresora para imprimir.

Primera Impresión¶

Descarga de Software¶

te dejamos el link donde lo puedes descargar y te recomendamos la version 14.12

https://ultimaker.com/en/products/cura-software/list

te dejamos el link donde lo puedes descargar

http://koti.kapsi.fi/~kliment/printrun/

te dejamos el link donde lo puedes descargar

instalar cura y sus parámetros¶

Vamos a instalar cura y sus parámetros para la Mi3

vamos a descargar cura les recomiendo mucho que descarguen la versión 14.12, una vez descargado el software vamos instalar una plataforma para poder usar con nuestra impresora Mi3.

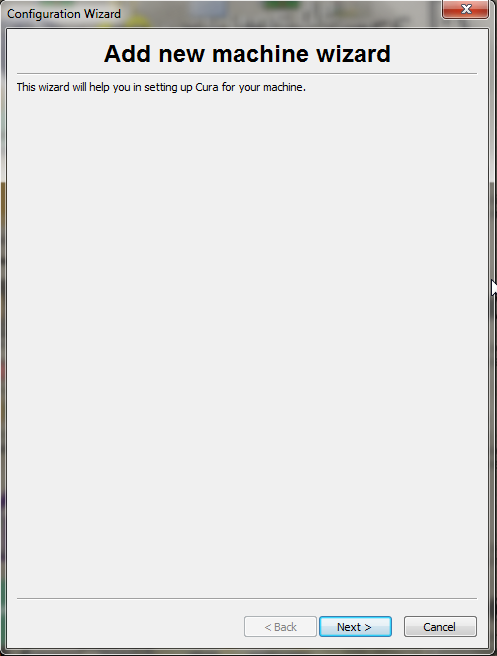

Paso 1

cuando estés en esta ventana da clic en next

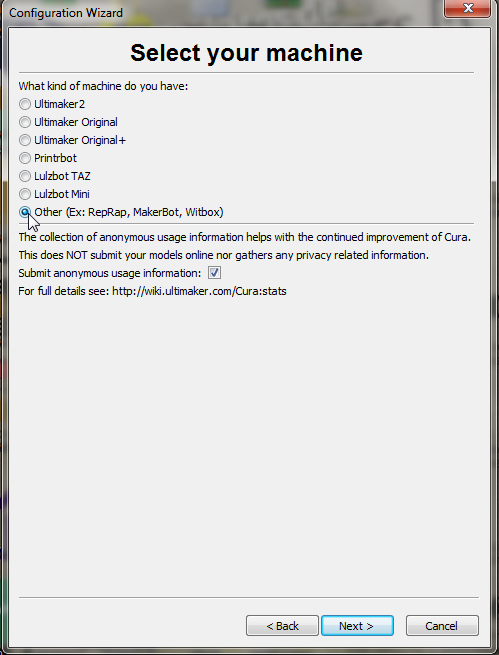

paso 2

te aparecerá una ventana nueva, selecciona la casilla de OTHER y da clic en next

paso 3

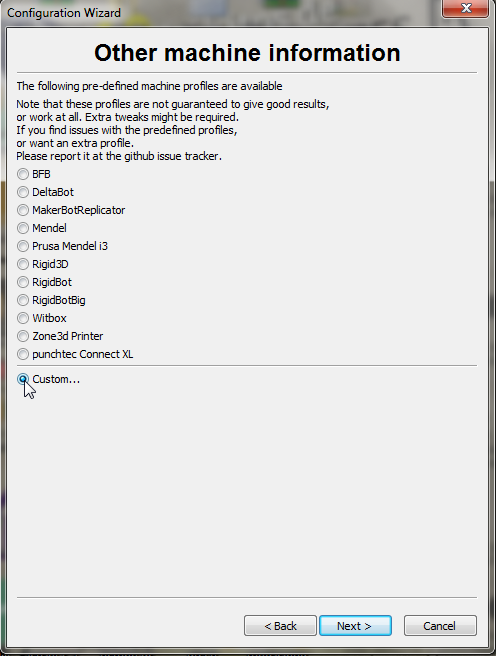

te aparcera esta ventana selecciona Custom y da clic en next

Paso 4

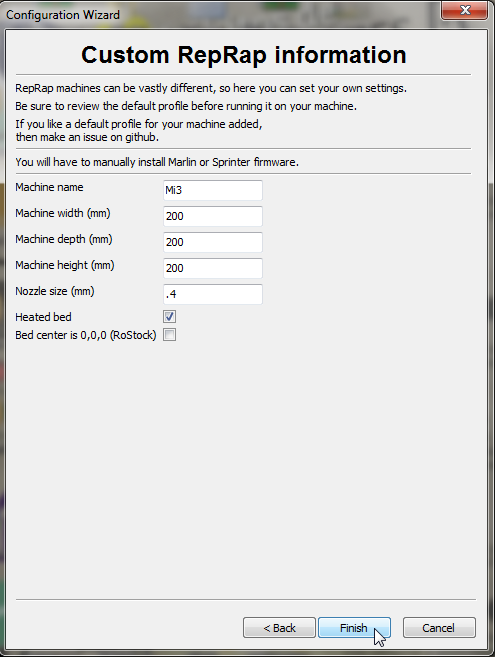

una vez que ya hayas llegado hasta esta ventana, coloca la información como se muestra en cada una de las casillas, una vez que hayas colocado la información da clic en FINISH

paso 5

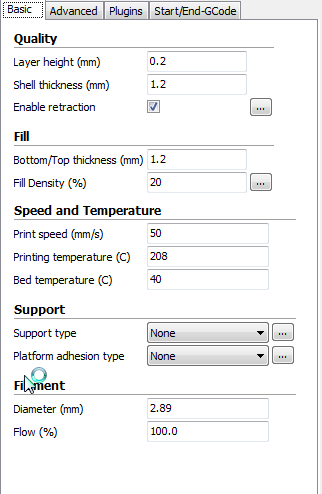

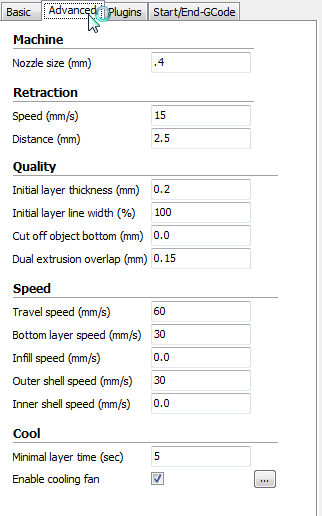

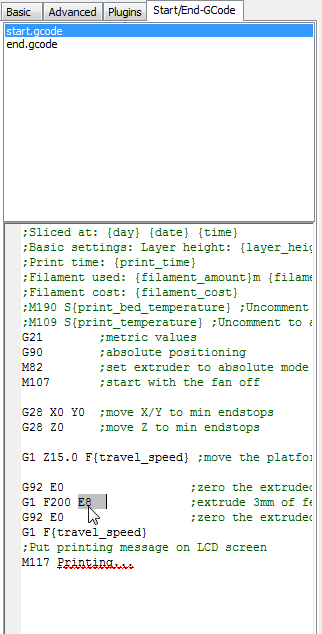

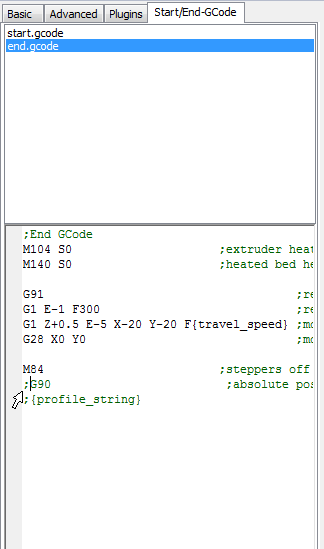

coloca todos los parámetros de Basic,Advanced y star/endgcode como se muestra en las imágenes

BASIC

ADVANCED

Note

observa bien la imagen de START, vamos a borrar el numero 3 que aparece en automático y colocar 8 como se muestra en la imagen.

Note

en la parte de END vamos a comentar el código G90 es muy sencillo solo tienes que escribir un punto y coma antes d la G como se ve en la imagen para hacerlo utilizas shift+coma de tu teclado. O puedes copiar y pegar el punto y como de la parte de abajo de G90

A continuación se muestran impresiones de pantalla de los parámetros con los que realizamos nuestras piezas en MakerMex, y más adelante una explicación de cada parámetro, y como este puede variar.

BASIC.

QUALITY.

- Layer Height. Se refiere a la altura que tiene cada capa. Es un ajuste importante para determinar la calidad de la pieza. Un buen parámetro en relación de calidad/tiempo es 2.0, es lo que nosotros recomendamos y utilizamos en nuestras piezas. El parámetro máximo recomendado es 0.1 mm, aunque el tiempo de impresión se eleva al doble.

- Shell Thickness. Es el grosor de la capa externa en dirección horizontal, es decir, se incrementar para realizar piezas con un cascarón más resistente en su exterior. Se recomienda dejar los valores predefinidos (0.6 mm) y hasta 1 mm. Este parámetro también puede variar según el material con el que se imprime, ya que ciertos materiales requieren sus propios parámetros de impresión.

- Enable Retraction. Se recomienda ampliamente marcar esta casilla. Este ajuste retrae el filamento, es decir, gira los engranes en sentido contrario cuando la boquilla se mueve sobre una superficie que no requiere impresión. Esto previene de hilos y rebaba excesiva en la pieza final. En ajustes avanzados ajustaremos los parámetros de la retracción.

FILL.

- Bottom/Top Thickness. Ajusta el grosor de la base y el tope del modelo. Debe ser un valor cercano al Shell Thinckess para que se forme una pieza fuerte uniforme en el exterior. Se recomienda dejar los valores predefinidos: 0.6 mm, 0.8 mm y hasta 1 mm.

- Fill Density: Este parámetro es importante para el producto final. Controla el relleno que tendrá la pieza, lo que definirá que tan fuerte resulta. Para piezas visuales sin requerimientos de esfuerzo mecánico se puede probar desde 5% o 10% de relleno; para piezas mecánicas o que requieren mas resistencia se recomienda entre 20% a 40%, aunque pudiera usarse hasta 60% como máximo recomendado. No se recomienda más del 60% ya que sería mucho desperdicio de material y de tiempo de impresión. Es importante recalcar que esto no afecta en nada la calidad externa del modelo. Para un punto de referencia: 40% manejan nuestras piezas que reciben uso mecánico.

SPEED AND TEMPERATURE.

- Print Speed. Es la velocidad de impresión. Esta velocidad va a depender de varios factores, como calidad y tiempo. 50/60 mm/s es la velocidad que utilizamos y recomendamos. Se puede reducir para obtener una mayor calidad de impresión, aunque a mayor tiempo. De igual forma se puede aumentar si se busca optimizar tiempo, y la resolución no resulta de mucha importancia.

- Printing Temperature. Es la temperatura a la que se extruye el material. La temperatura depende en gran medida del material a utilizar. Los principales son: o PLA. 190°C-210°C según el color del filamento, temperatura ambiente, etc. Ej. El color negor se imprime a menor temperatura. Un parámetro promedio recomendado es 207°C. o ABS. 220°C-230°C Al igual que el PLA, algunos factores influyen. Un parámetro recomendado para ABS es 220°C.

- Bed Temperature. Esta opción sólo aparece en caso de utilizar cama caliente, y haberla activado a la hora de configurar el Cura. Es la temperatura a la que se calentará la cama caliente. Es necesario revisar las especificaciones de impresión de cada material para definir esta temperatura. En el caso de ABS la temperatura de cama caliente es entre 90-100 °C.

SUPPORT.

- Support Type. Se especifica la estructura en la que se construirá el soporte. Estas estructuras son: o None: No deposita material de soporte en absoluto. o Touching Buildplate: Deposita material de soporte únicamente en los volados que lo requieran a partir de la plataforma de impresión. o Everywhere: Además del “Touching Buildplate”, también depositará material incluso sobre las partes del modelo impreso, en caso de tener volados que lo requieran.

- Platform Adhesion Type. Las plataformas de adhesión, son una capa primaria que crean un perímetro del área de impresión de la pieza y facilitan el despegue de ésta. Además funcionan como prevención de que las esquinas se levanten debido al fenómeno “Warping” (Contracción al enfriarse el material extruido). Se recomienda el uso de Raft.

FILAMENT.

- Diameter. Se refiere al diámetro del filamento que se utilizará como materia prima. Como medidas estándar se manejan 2: 1.75 mm y 3.0 mm. Las impresoras MakerMex comúnmente se manejan con material de 3.0 mm.

- Flow. Se deja el valor predefinido: 100.0 %.

ADVANCED.

MACHINE.

- Nozzle Size. Se refiere al diámetro de la boquilla extrusora. Las dimensión de las boquillas utilizadas en las impresoras MakerMex es comúnmente 0.4 mm. Es importante ajustar el valor correcto, ya que sirve para determinar las líneas de relleno, así como las líneas de grosor en la parte externa de la pieza.

RETRACTION.

- Speed. Es la velocidad a la que se hace la retracción de filamento.

- Distance. Es la distancia que se retraerá el filamento. Ajusta en 0 si quieres ignorar este parámetro.

QUALITY.

- Initial Layer Thickness. Ajusta el grosor de la primera capa de la pieza. Una capa inicial más gruesa permite una mejor adherencia a la plataforma. Ajusta en 0 para ignorar este parámetro y la capa inicial tenga el mismo grosor que las demás capas.

Cut Off Object Bottom. Sumerge el objeto en la plataforma a la distancia que se le indique. Esto funciona para objetos que tengan errores en el diseño y/o no tengan una cara plana en la base.

- Dual Extrusion Overlap. Añade una cantidad de material sobrepuesta en las impresiones que se hagan con doble extrusora, esto con el fin de unir los diferentes colores o materiales en una sola pieza.

SPEED.

- Travel Speed. Es la velocidad a la que se mueve la extrusora cuando no está depositando material. El valor predefinido es muy recomendable.

- Bottom Layer Speed. Esto controla la velocidad a la que se hace la primera capa. al imprimirse más despacio, se adhiere de mejor forma sobre la superficie. El valor predefinido es muy recomendable.

- Infill Speed. Es la velocidad a la que se imprime el relleno de la pieza. Se recomienda situar este valor en 0, con esto el relleno se deposita a la misma velocidad predefinida en “Print speed”.

- Outer Shell Speed. Controla la velocidad a la que se imprimen la capa exterior de la pieza. Imprimir esta parte a una menor velocidad, mejorará el resultado final en cuanto resolución. Al situar este valor en 0, la velocidad a la que se hace es la misma que se definió en “Print speed”, esto genera buenos resultados.

- Inner Shell speed. Controla la velocidad a la que se imprimen la capa interna de la pieza. Al situar este valor en 0, la velocidad a la que se hace es la misma que se definió en “Print speed”. Es importante que este parámetro y el “Outter Shell Speed” no tengan un amplio rango de diferencia.

COOL.

- Minimal Layer Time. Es el tiempo mínimo que tardará en realizarse una capa, sin importar que la dimensión de ésta sea muy pequeño. Esto permitirá que se enfríe lo suficiente antes de depositar la siguiente capa. El parámetro predefinido (5 seg.) funciona de gran forma.

- Enable Cooling Fan. A menos que el material que se está imprimiendo, es importante que esta casilla se encuentre marcada permanentemente, ya que activa la ventilación durante la impresión.

Es importante recalcar que los parámetros que nosotros especificamos en este documento pueden servir como base, pero cada usuario debe experimentar y definir los parámetros que mejor le acomoden a lo que busca en sus piezas, por lo que los exhortamos a realizar sus propias impresiones y buscar los valores perfectos para sus modelos. De igual forma hacer notar que cada nueva versión del software Cura normalmente contiene nuevos parámetros, por lo que es importante revisar dichos parámetros, y su función, aunado a que los parámetros mostrados en este documento son los más importantes.

Como usar Cura¶

En este manual aprenderás a usar cura u saber que es lo que hace cada una de sus herramientas,es importante seguir los pasos que mencionamos en este manual.

Para comenzar debes saber que puedes imprimir usando el cable USB o una tarjeta SD. En el caso de la SD, podemos mandar a imprimir de dos maneras con un auto0.g o seleccionando el código que hayamos guardado en la tarjeta SD.

Para el cable USB es importante que lo conectes a tu impresora y después a la computadora y después enciendas la impresora, después abres cura y manadas a imprimir como se muestra en este manual.

El auto0.g se utiliza para imprimir cuando no se cuenta con una pantalla LCD y solo se cuenta con el lector micro SD o lector SD según sea el caso. Este comando es el re-nombramiento del código G que hayamos realizado en cura es decir: gurdas un código G en la tarjeta para imprimirlo, pero como no tienes pantalla LCD pero tu impresora tiene un lector SD o micro SD, pues no te preocupes solo tienes que renombrar tu código G como auto0.g

ejemplo cubo.gcode cambias el nombre a auto0.g

Y listo cierras tu carpeta de la memoria, sacas tu tarjeta micro SD o SD de la computadora la insertas en el lector de tu impresora y ella comenzara a leer el código para imprimirlo. Cuando se hace uso de esta opción para imprimir es de suma importancia que estés enterado que solo podrás imprimir este código cada vez que des un reset a la impresora o apagues y enciendas la impresora puedes tener los códigos que quieras almacenados en la tarjeta, pero deberás renombrar el código que quieras imprimir. Importante solo se usa cundo no tienes pantalla LCD

En el caso de tener pantalla LCD solo es necesario gradar bien el código G en la tarjeta SD o micro SD, y retirar la tarjeta de la computadora introducirla en la pantalla o bien en el caso de la MM1 colocarla en su lugar. Después encender la impresora e irnos al menú de nuestra pantalla dando un clic en la perilla, giramos para posicionarnos en la opción de Print From SD, das un clic y se abrirá la carpeta de la tarjeta en donde puedes seleccionar el código G que desees imprimir. Cuando se cuenta con la pantalla LCD puedes guardar todos los códigos G que quieras en tu tarjeta y solo el que tu selecciones desde la pantalla LCD se va a imprimir.

¿ Que es un Código G? Un código G es una serie de coordenadas en X,Y,Z que realiza la impresora para realizar una pieza física, al mismo tiempo indica cuanto material debe de inyectar y donde debe de hacerlo.

El código G se realiza a partir de un modelo 3D hecho en un software de modelado 3D, este modelo se coloca en un software como Cura que trasforma el modelo 3D en coordenadas. Hay gran variedad de software que trasforman los modelos 3D en coordenadas, al igual que los Software de modelado.

Para que el software cura realice el código G bien, necesita que el modelo 3D sea exportado como .STL u .OBJ, así que amigos recuerden exportar sus archivos de esta manera .

¿Como utilizo cura ?

Para que te sientas mas cómodo al usar este nuevo programa te recomendamos utilizar un Mouse

- 1 clic izquierdo

- 2 clic derecho

- 3 scroll o la bolita del mouse (solo hace el zoom si giras lo giras)

el clic izquierdo sirve obvio para seleccionar, abrir ventanas posicionar el cursor etc. Pero en cura sirve para mover los STL en la plataforma. Para realizar esto lo hacemos dando clic izquierdo sobre la pieza y sosteniéndolo movemos nuestro mouse y la pieza se moverá. Y al soltar el clic se queda en la posición donde soltamos el clic.

El clic derecho sirve para dos cosas mover la plataforma azul en 360° por cualquier dirección, para abrir un menú. Como mover la plataforma en 360° das clic sobre la plataforma azul y sostienes el clic y al mismo tiempo mueves el mouse en cualquier dirección y veras como gira la pantalla azul.

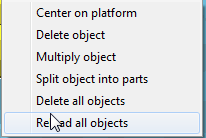

Para abrir el menú das clic derecho sobre el STL y se abrirá una ventanilla como esta

y te da opciones como ves en esta ventana puedes centrar la pieza si la moviste, puedes borrar el STL para poder colocar otro,puedes multiplicar el stl para imprimir varias piezas a la ves,separar el stl, si tienes varias piezas las puedes borrar todas.

En cura tenemos varias herramientas te las mostramos

1

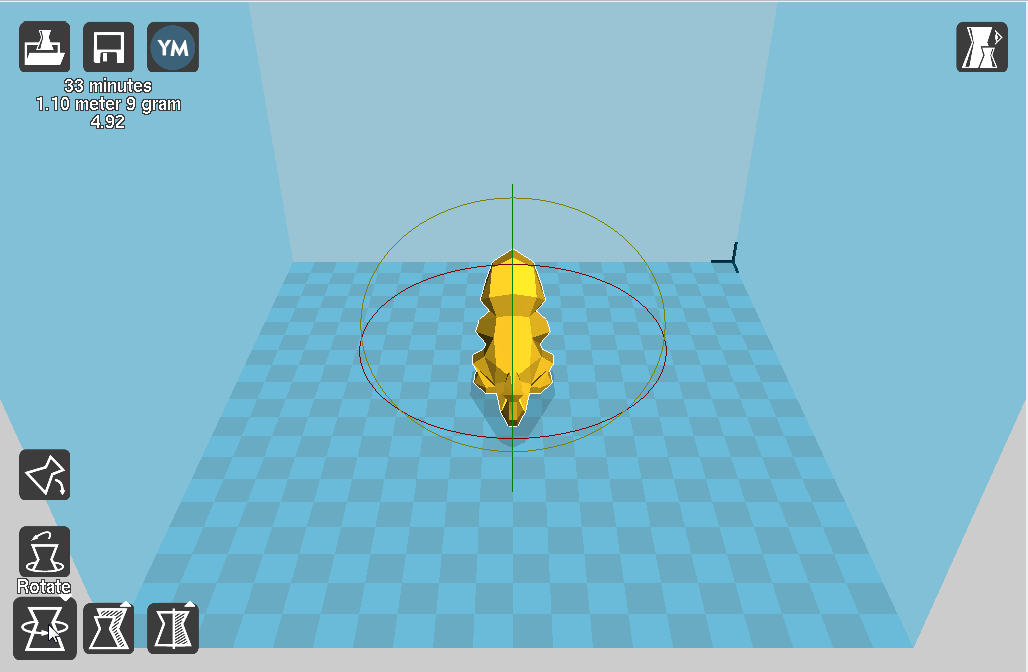

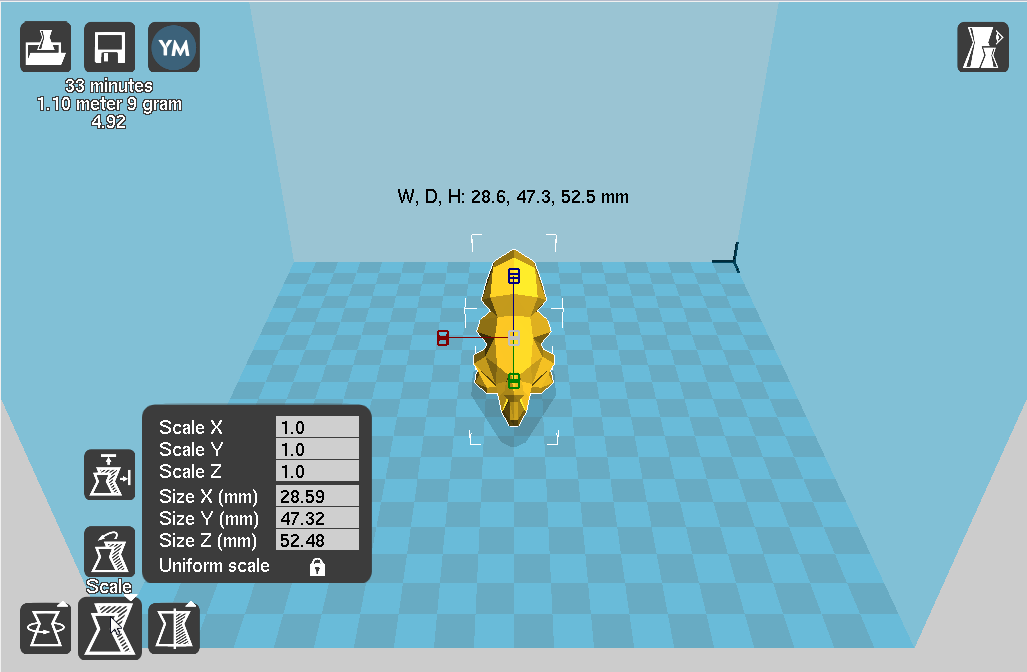

al seleccionar el STL con clic izquierdo se pone un contorno blanco al rededor de la pieza, y aparecen tres iconos en la parte inferir el primero es rotar nos permite acomodar la pieza para una mejor impresión, ya que en ocasiones las piezas pueden cargarse acostadas con esta herramienta la podemos levantar como se ve en las imágenes. Animate y revisa que hace cada una de ellas. Para mover los aros de colores das clic izquierdo sostenido sobre el aro que selecciones y mueve el mouse como tu desees

2

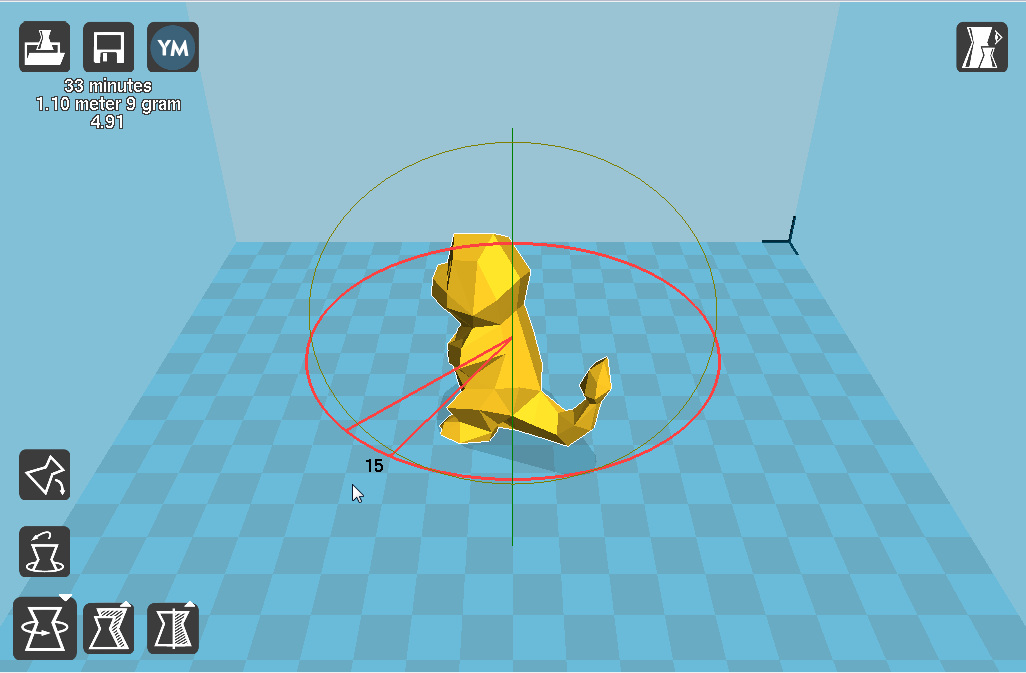

en la segunda opción manipulas la escala. 1 a 1 y te la da en mm también.

3

En la tercera opción te la herramienta de espejear tu pieza si lo deseas.

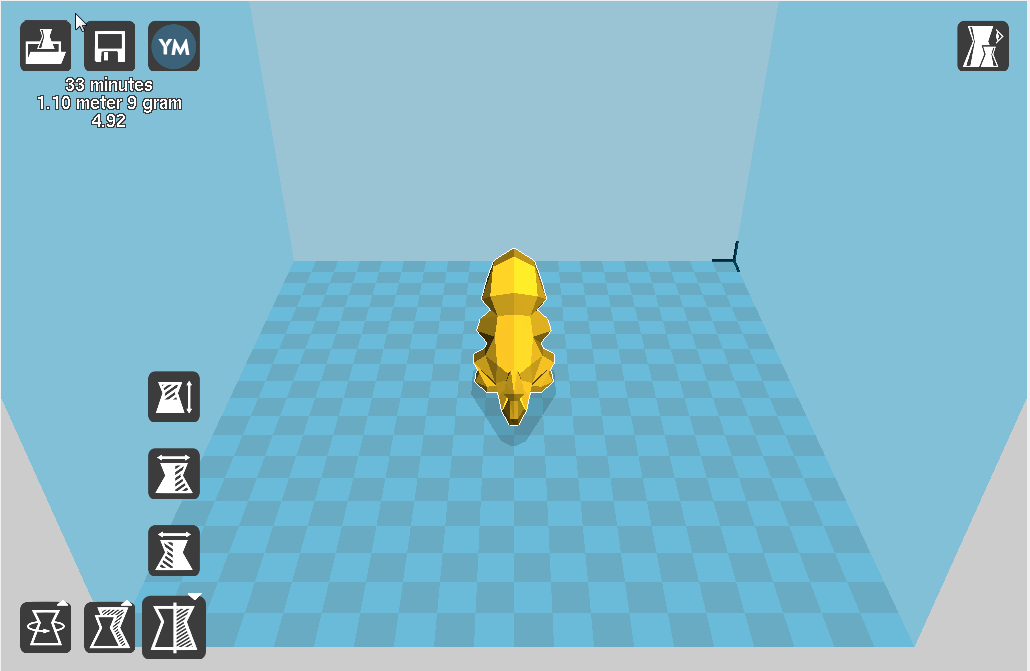

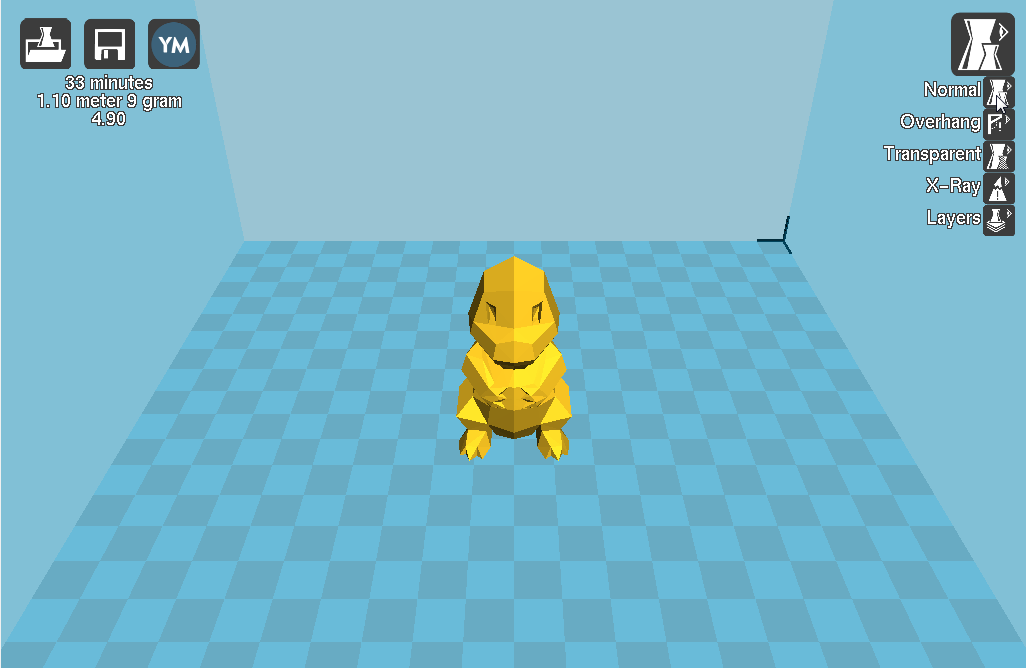

También tenemos diferente tipo de vistas

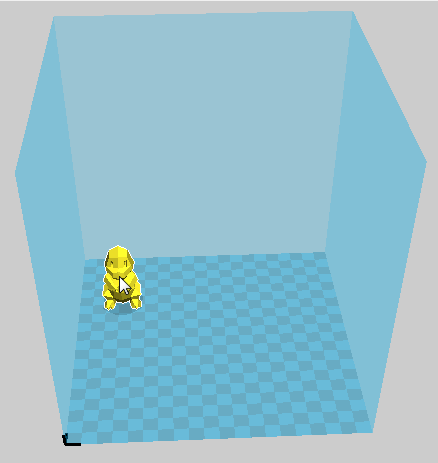

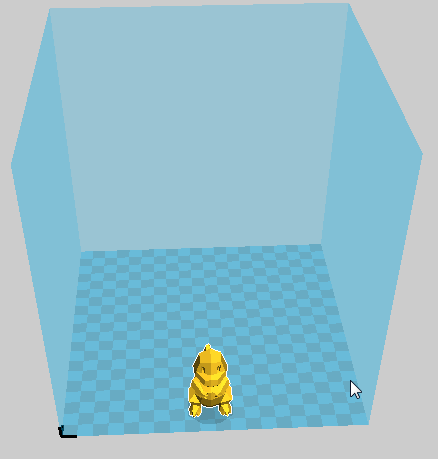

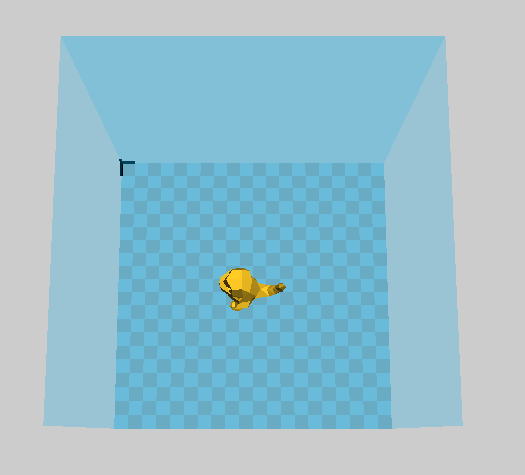

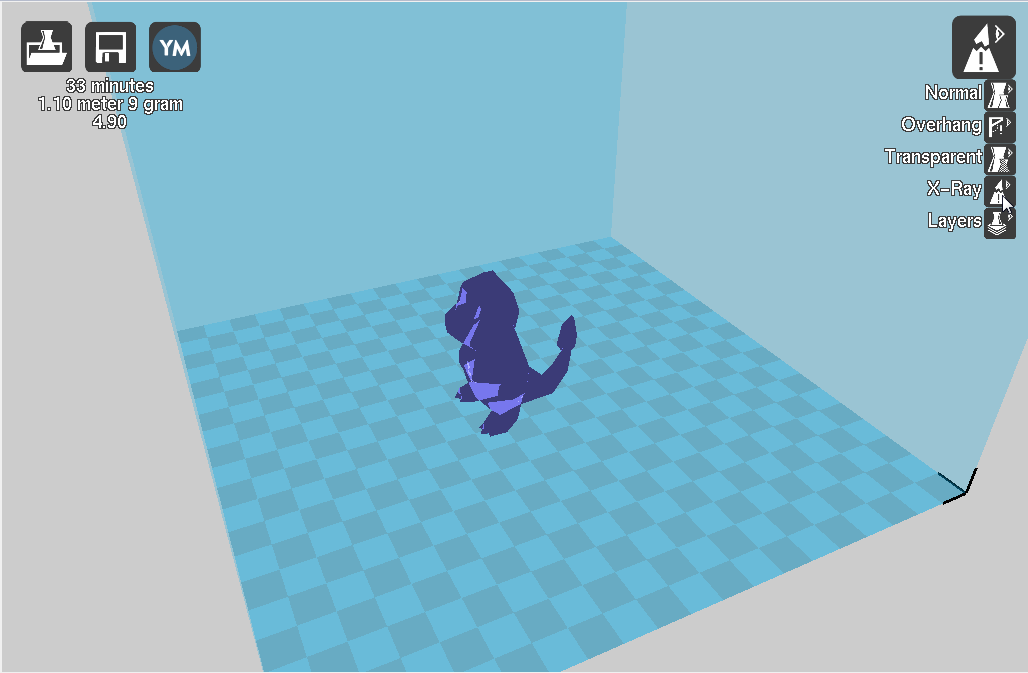

vista normal

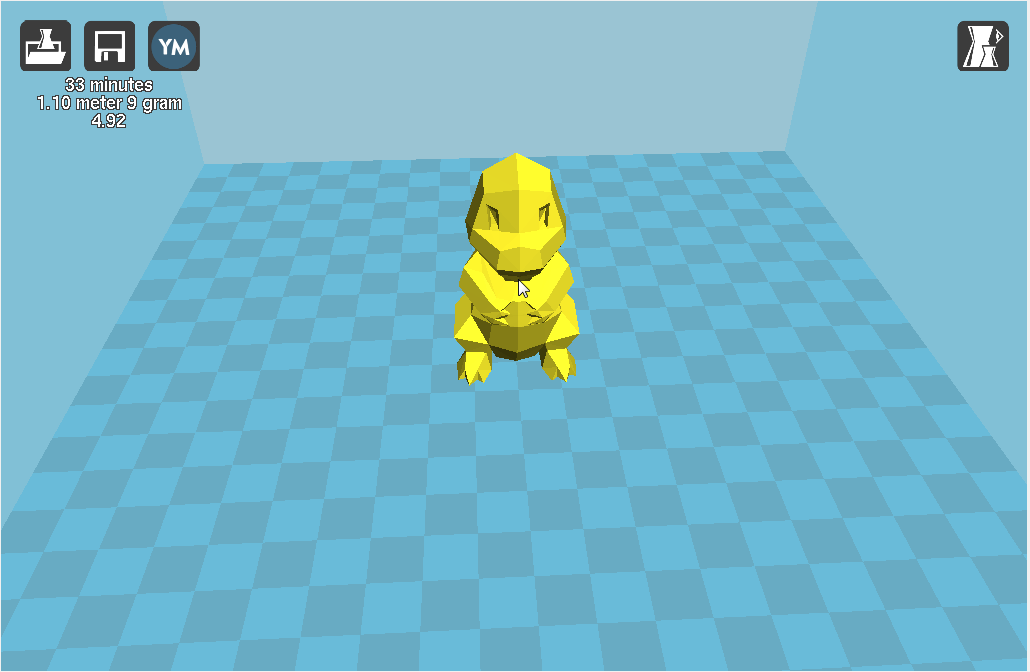

es la que se muestra desde un principio, cuando cargamos nuestro STL color amarillo.

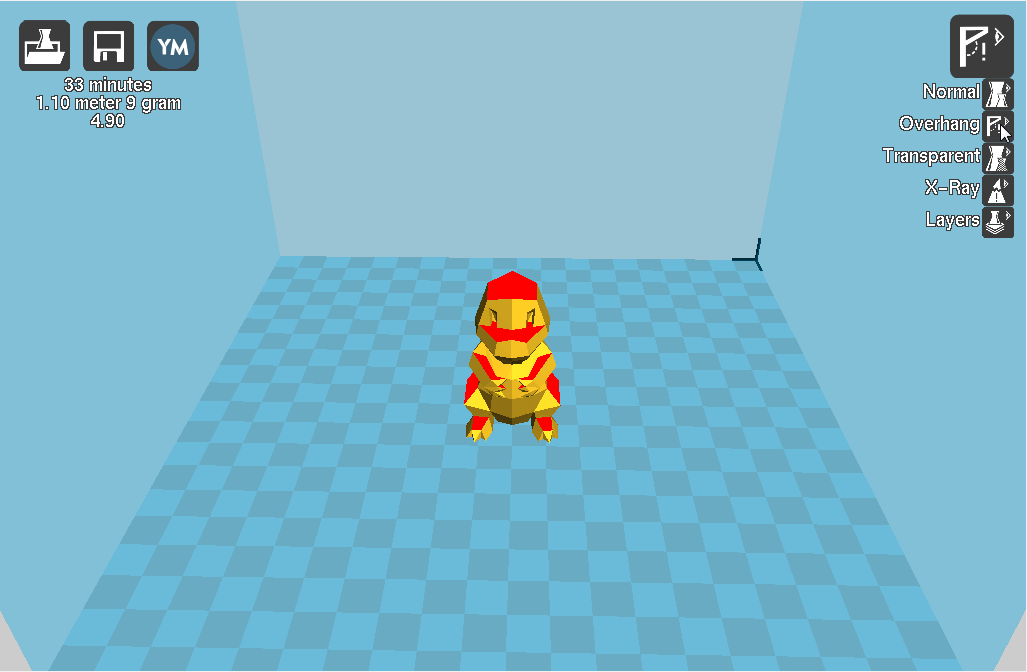

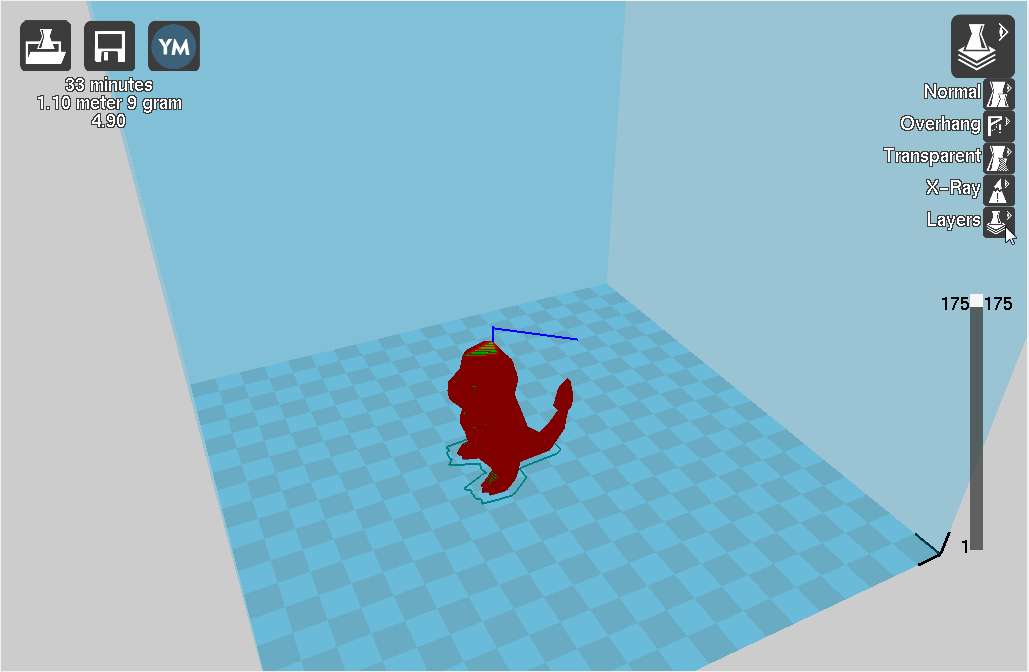

vista de ángulos menores a 45 grados

esta vista nos permite revisar que no haya ángulos que se vayan a desplomar al momento de estar imprimiendo si los hubiese podemos colocar material de soporte.

Vista trasparente

esta vista nos ayuda a ver dentro de nuestro archivo STL par revisar que este bien es decir que no tenga ningún algún agujero o este mal modelado o que se haya exportado con otra pieza al interior.

Vista rayos X

Esta vista es muy similar a la vista de trasparente solo que es mas potente, revisa que la maya con que esta hecha el STL este bien cerrada. Si tuviera un error la pieza se marca en color Rojo.

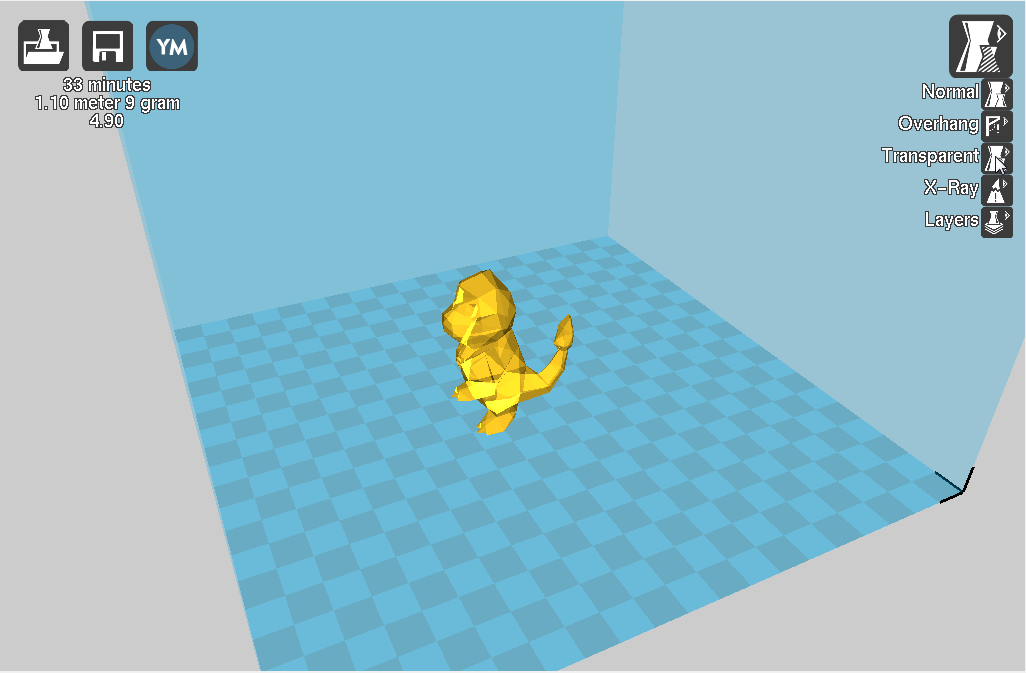

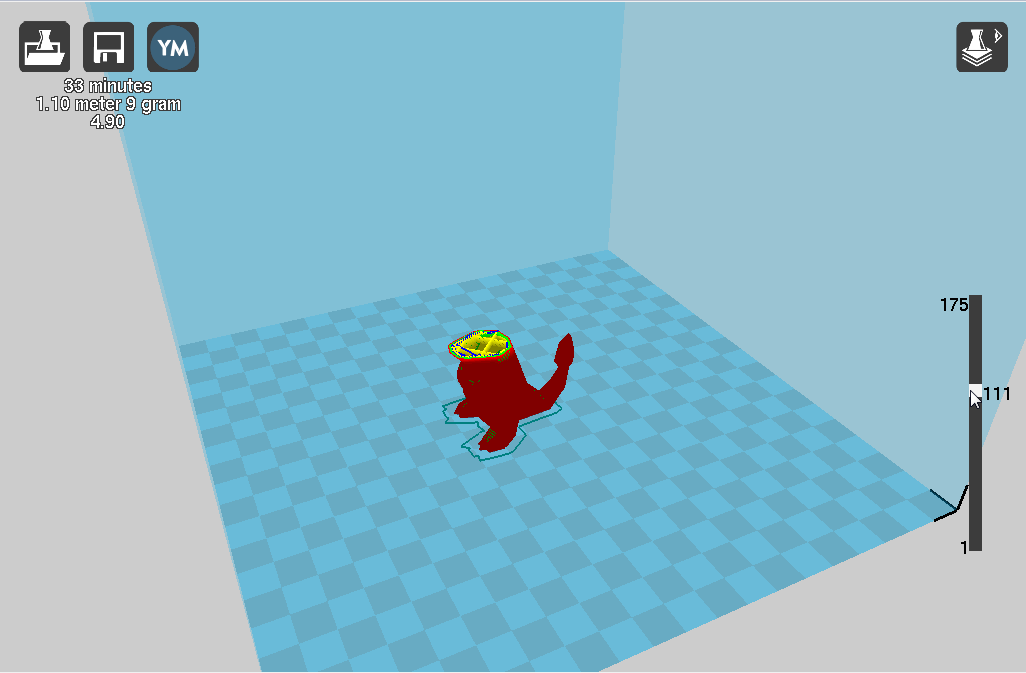

Vista de capas

esta vista nos muestra gráficamente como se realizara el código G en nuestra impresora es decir nos muestra los pasos que dará la impresora la momento de estar imprimiendo la pieza capa por capa. Esta herramienta tien una barra que puedes subir y ajar par ver estas capas.

Listo vamos a realizar nuestro primer código G para imprimirlo en nuestra impresora

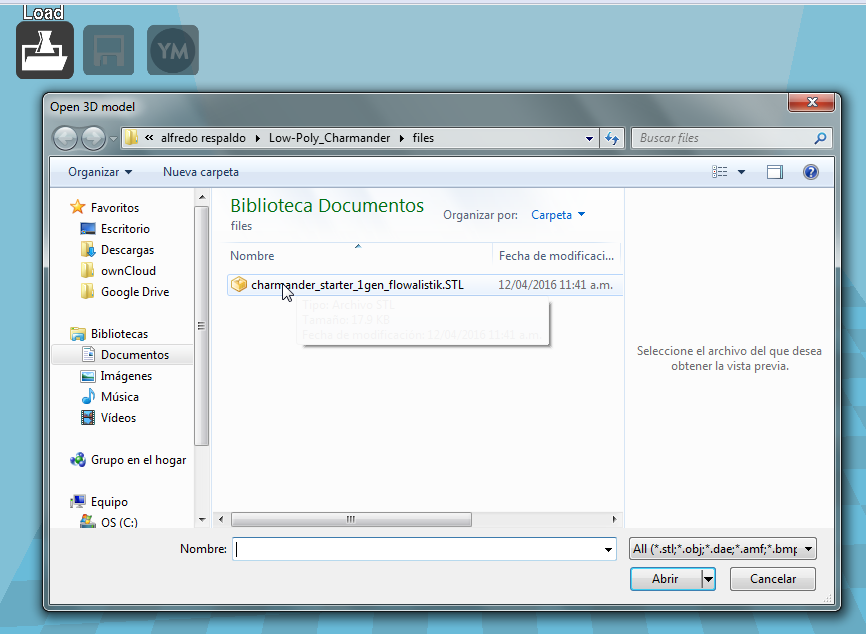

paso 1

damos clic en el icono de cargar para poder buscar nuestro STL y darle abrir para que se cargue a cura, veamos la imagen.

Paso 2

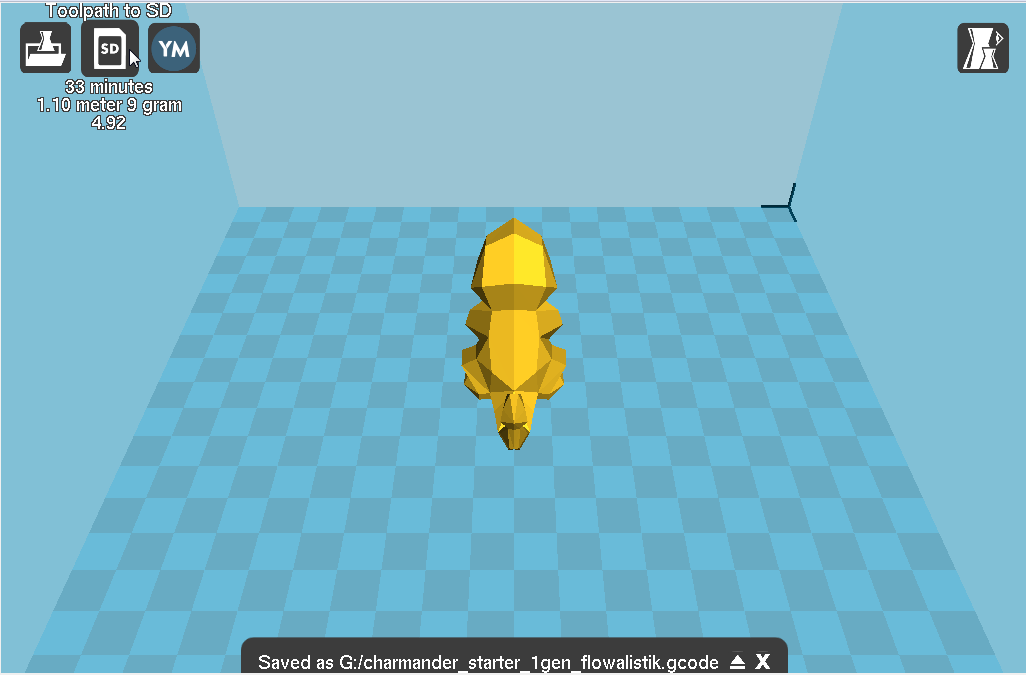

ya que colocamos los parámetros del manual anterior solo vamos a introducir nuestra tarjeta SD a la computadora y cuando el icono de guardar cambie a la tarjeta SD se le da clic sobre el y se guardara el código en automático una vez que este guardado el código te aparecerá una leyenda en la parte inferir de la pantalla que te indica que ya puedes retirar tu tarjeta de la computadora.

Listo Amigo ya tienes listo tu primer código G, ahora vas a retirar la tarjeta SD, y la vas a colocar en la pantalla de tu impresora. La enciendes y sigues las instrucciones que te indique al principio no te acuerdas te las paso otra vez

da clic en la perilla elige la opción de print from SD y da clic, después elige tu código G y cuando des clic en la perilla la impresora comenzara a calentar la boquilla o la cama caliente gracias a los parámetros que colocaste en el manual anterior, y cundo llegue a la temperatura que le hayas colocado comenzara a imprimir.

Después de guardar tu código G en la tarjeta para poder comenzar a imprimir debes de realizar estos pasos

paso 1

enciende la impresora, introduce tu tarjeta SD en la pantalla,y da un clic en la perilla te abrirá un menú, gira la perilla y selecciona print from sd y da clic, te abrirá el contenido de la tarjeta SD, girando la perilla, puedes buscar el código que deseas imprimir y cuando lo tengas seleccionado da clic y así comenzara a calentar la boquilla y si seleccionaste cama caliente también.

Una vez que la temperatura haya subido, la impresora comenzara a imprimir y se va a dirigir hacia el centro la impresora debe de imprimir bien y recuerda la boquilla nunca debe de chocar con la cama nunca.

Paso 2

Ya que ha terminado de imprimir, para retirar la pieza podemos apoyarnos con una espátula, la colocamos por una esquina y hacemos un poco de presión para que se levante la pieza, observa bien la imagen como se coloca la espátula, no se empuja se hace una palanca para poder retirar la pieza.