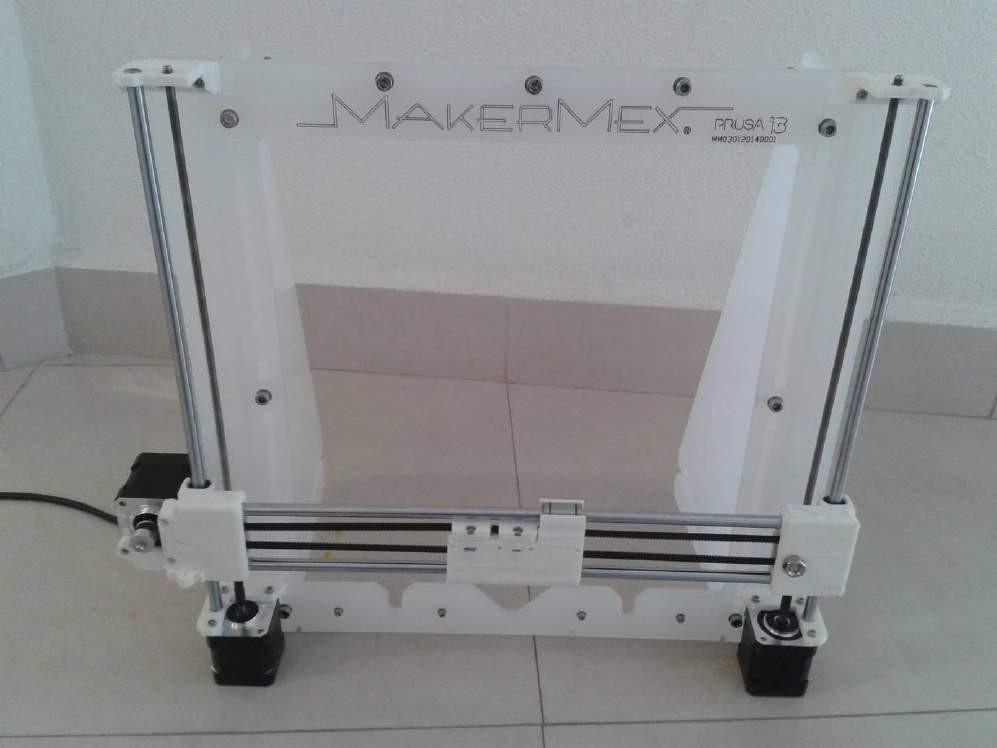

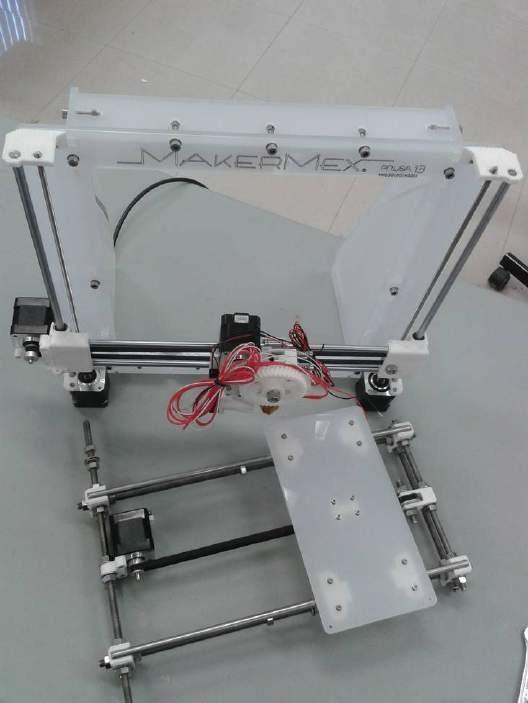

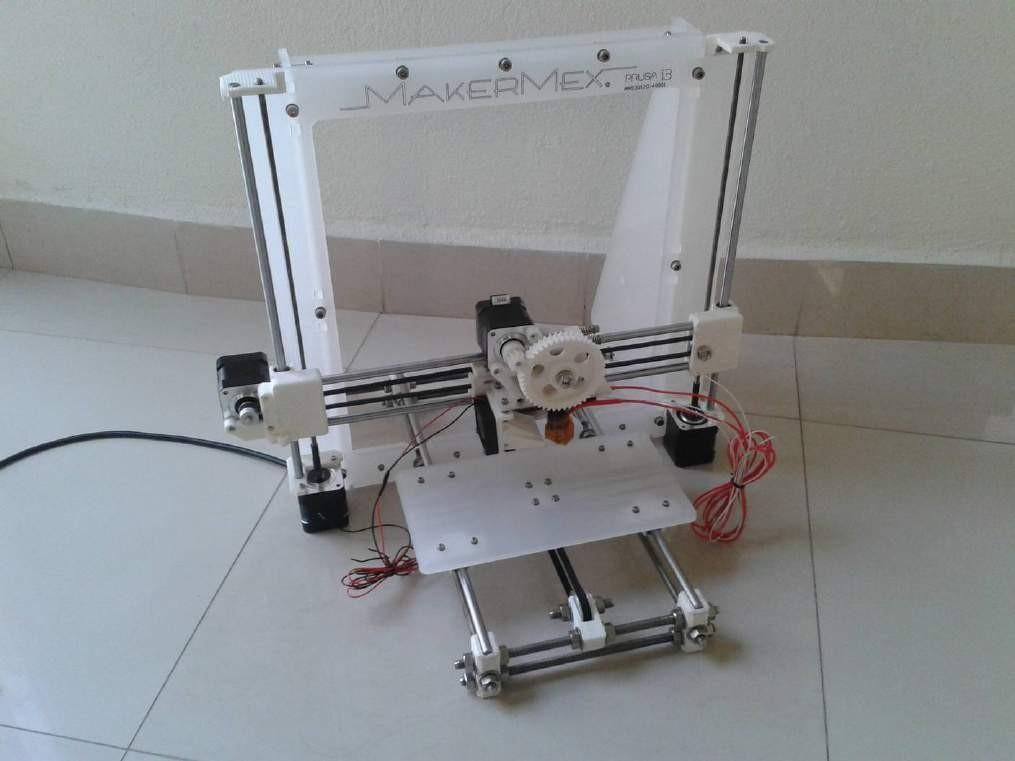

Impresora 3D Prusa i3XL¶

General¶

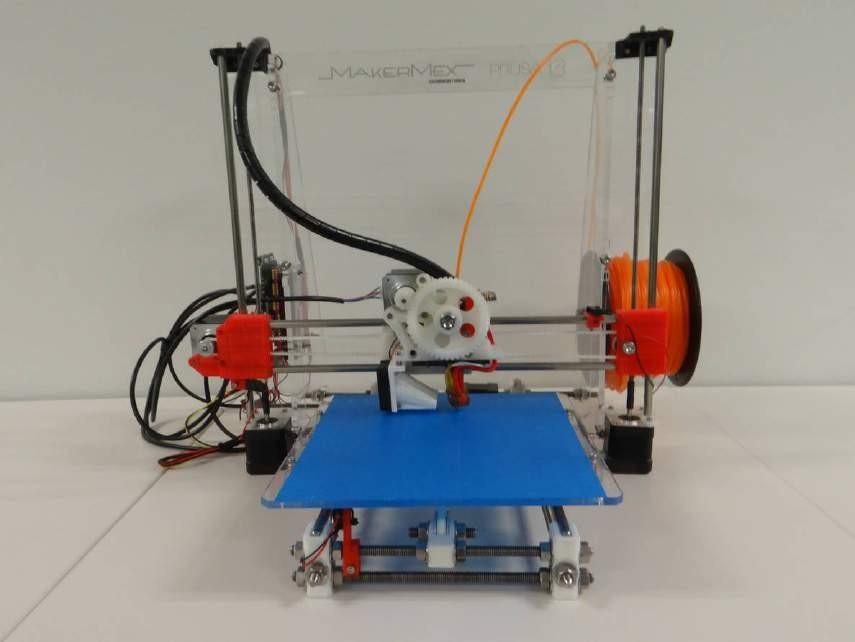

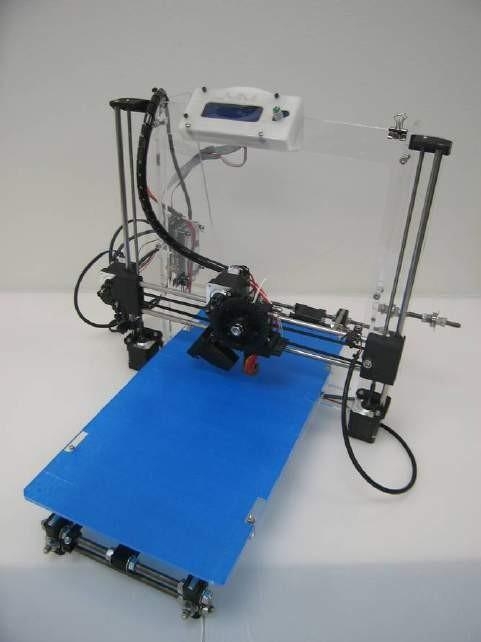

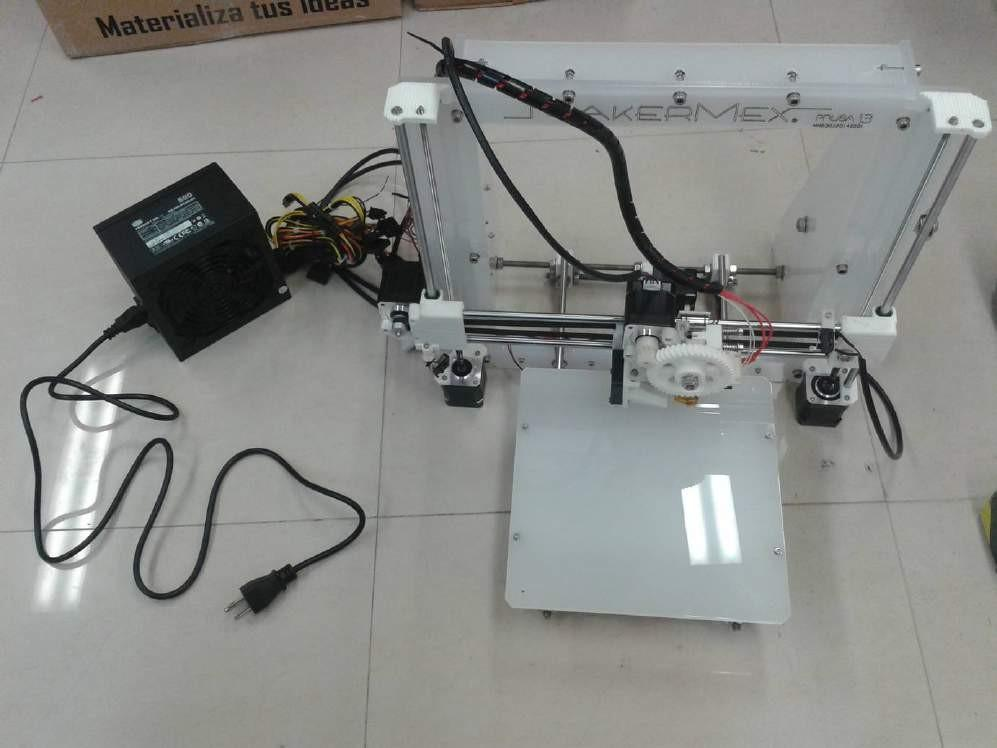

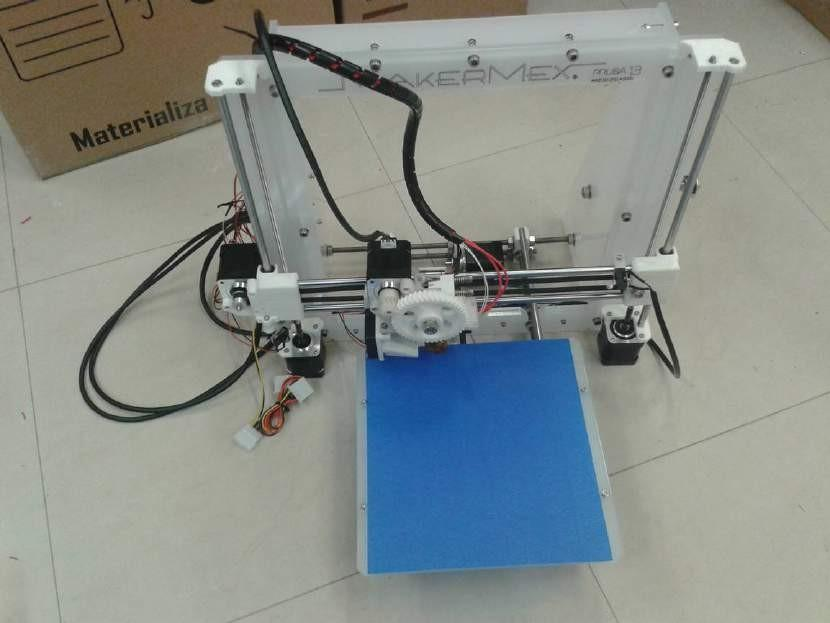

La impresora 3D Prusa i3 XL, es una de las impresoras más grande fabricadas en el mercado, en comparación a las demás impresoras personales debido a su gran área de impresión de 20x40x20cm . Este aparato te permite desarrollar prototipos de diseño industrial, maquetería, piezas mecánicas funcionales, juguetes, calzado y todo lo que tu imaginación te permita. Así que, ¿Qué esperas para conocer esta tecnología? Te invitamos a adentrarte al mundo de impresión 3D, la tecnología del futuro.Adquiere ahora tu impresora MakerMex y materializa tus ideas.

| Características Técnicas: |

- Area de Impresión: 20 x 40 x 20 cm

- Volumen de Impresora (Aproximado): 42 x 42 x 44 cm

- Peso Aproximado: 14 Kg

- Voltaje: 12 V

- Tarjeta controladora: RAMPS V1.4

- Boquilla extrusora J-Head de 0.4 mm.

- Material de Impresión: Filamento plástico fundido.

- Resolución: 0.1mm a 0.3mm

- Resolución Recomendada: 0.2 mm

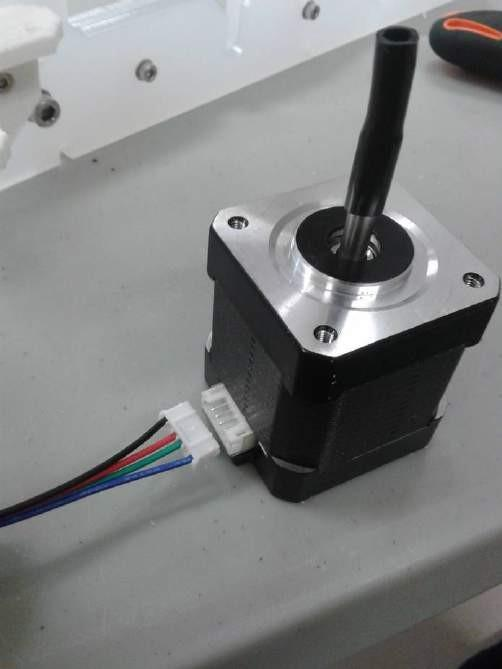

- 5 Motores Nema 17

| En la compra de tu impresora se incluye: |

- Fuente de Alimentación 500 W.

- Cable USB A – B.

- Desarmador de cerámica.

- Todos nuestros manuales, tutoriales y software Cura y Pronterface (Disponibles en la Wiki Oficial de MakerMex).

- 2 horas de asesoría por video-llamada o personal.

| Ventajas: |

- Tiene la mayor dimensión de impresión en modelos de impresoras personales.

- Soporte y reemplazo de piezas fácilmente accesible

- Plataforma Open Source

- Capacidad para incrementar el volumen de impresión

- Posibilidad de modificar y personalizar

Manuales de usuario básico¶

Arma tu prusa¶

Impresora 3D PRUSA i3 & i3 XL MAKERMEX

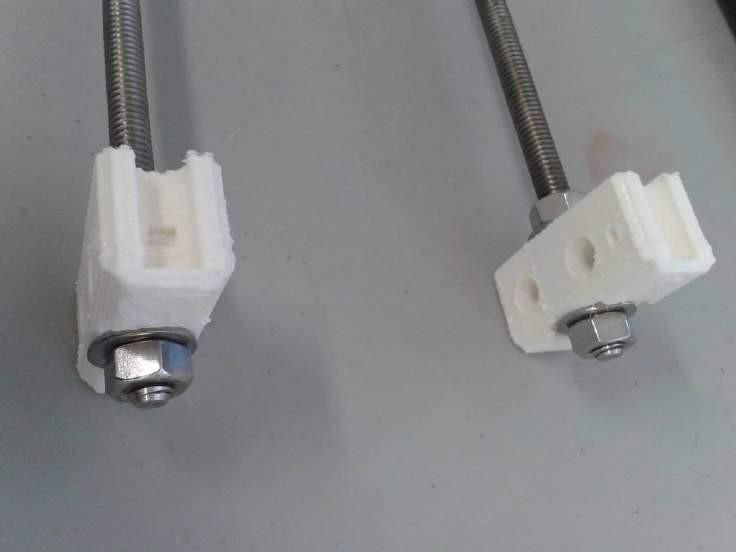

Note

Se le hizo una actualizacion de mejora a la impresora en relación al armado, cambiamos las tuercas M3 normales por tuercas M3 de seguridad a excepción de las tuercas que van incrustadas en las piezas plásticas. En cada paso se te indicara que tuerca usar. Antes de comenzar con el ensamblado de tu impresora te invitamos a que revises la materia prima con el check list para piezas plásticas y el resto de componentes de la impresora esto para que veas que esta completo tu kit.

Cualquier duda o en caso de faltar algún componente no dudes en mandar un correo reportando a soporte@makermex.com

Herramientas

- Llaves allen M3, M4, M5, 1/8” y 1.5 (esta última va incluida en el kit)

- 2 llaves inglesas de 1/2”

- Cautín

- Estaño

- Desarmador cerámico (incluido)

- 1 clip

- Teflón líquido

- Cutter

- Pinzas de corte

- Encendedor

- Cinta masking de poca adherencia

Note

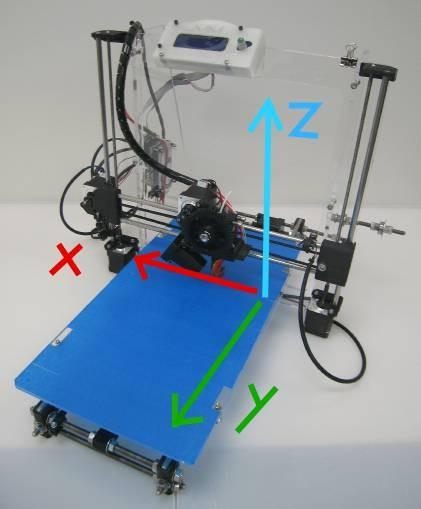

Durante la lectura del manual ud. notará que algunas partes tienen referencia a letras como XY & Z (por ejemplo: Carro de eje Y ) esto es así para ubicar en el movimiento de que eje está involucrado dicho ensamble.

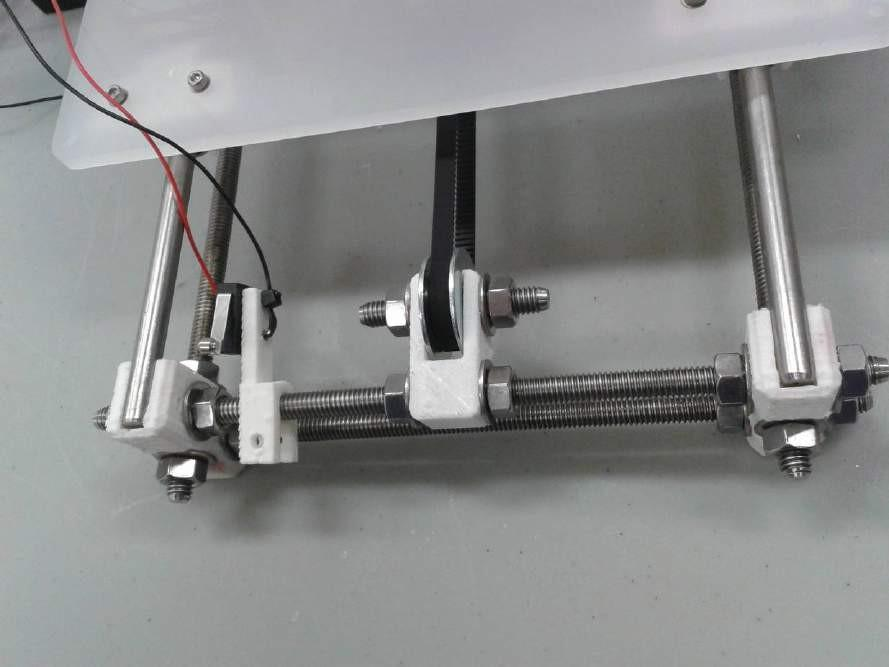

- ENSAMBLE EJE Y

Parte 1

Ensamble del carro Y

Paso 1

Introducir una de las piezas E, la parecida a una pinza, en la varilla 5/16”x 210mm.

Paso 2

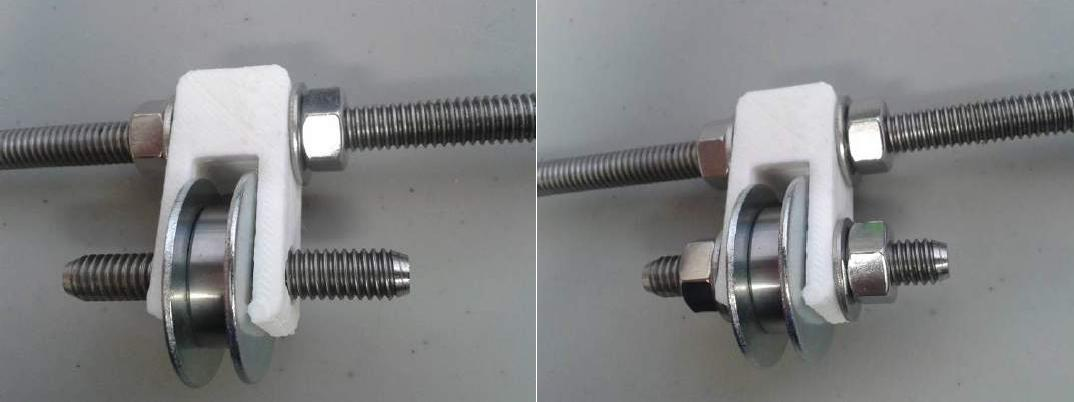

Tomar 2 rondanas 5/16” (las que tienen un diámetro mayor de 1,1/4“), un balero 608 y un perno 5/16” x 50mm.

Paso 3

A continuación ensamblaremos el balero 608 en medio de las dos rondanas y todo esto dentro de los brazos de la pieza E, posteriormente sostener todo mediante el perno 5/16” x 50mm. A todo lo previamente ensamblado le llamaremos la parte A del carro Y.

Paso 4

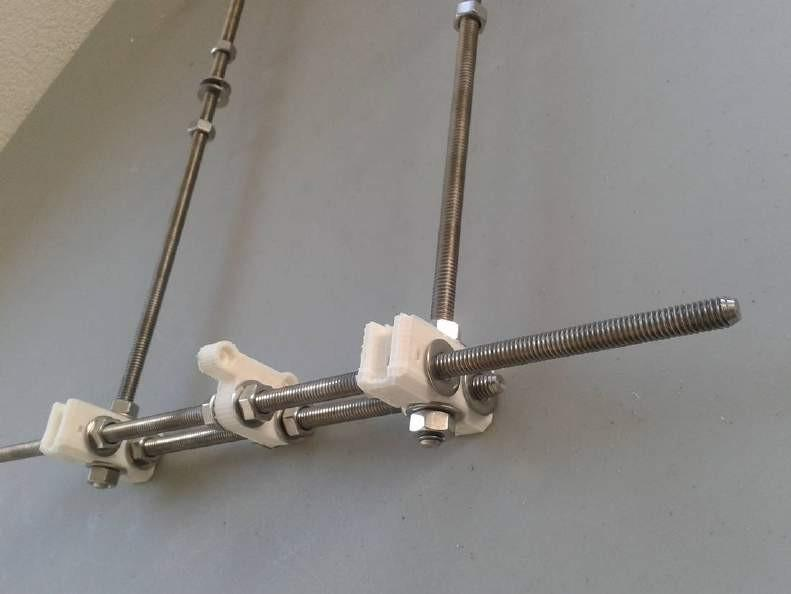

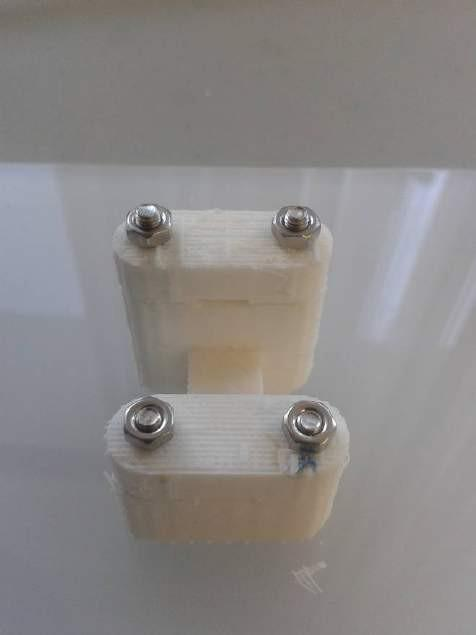

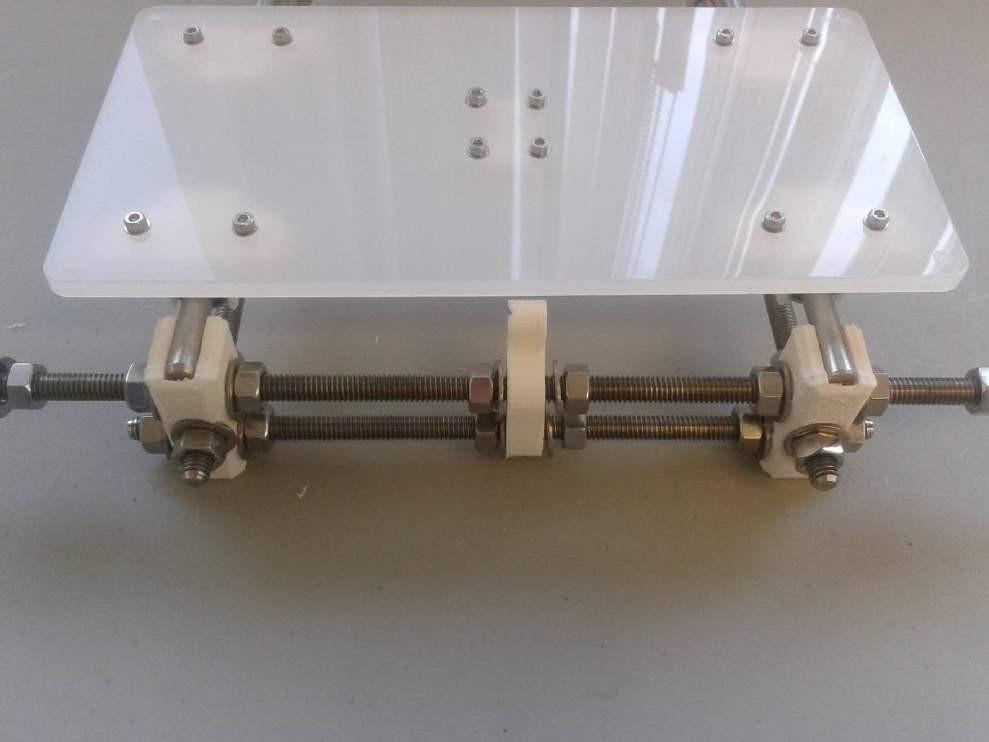

Colocar 4 rondanas 5/16” seguidas por 4 tuercas 5/16” (sin apretar aún) en ambas varillas roscadas de la parte A del carro Y como se muestra en la imagen.

Paso 5

Introducir otras 2 tuercas 5/16” seguidas por 2 rondanas 5/16” por cada extremo de la varilla roscada 5/16” x 210mm.

Por el momento su parte A de carro Y debería verse como en la imagen de arriba.

Paso 6

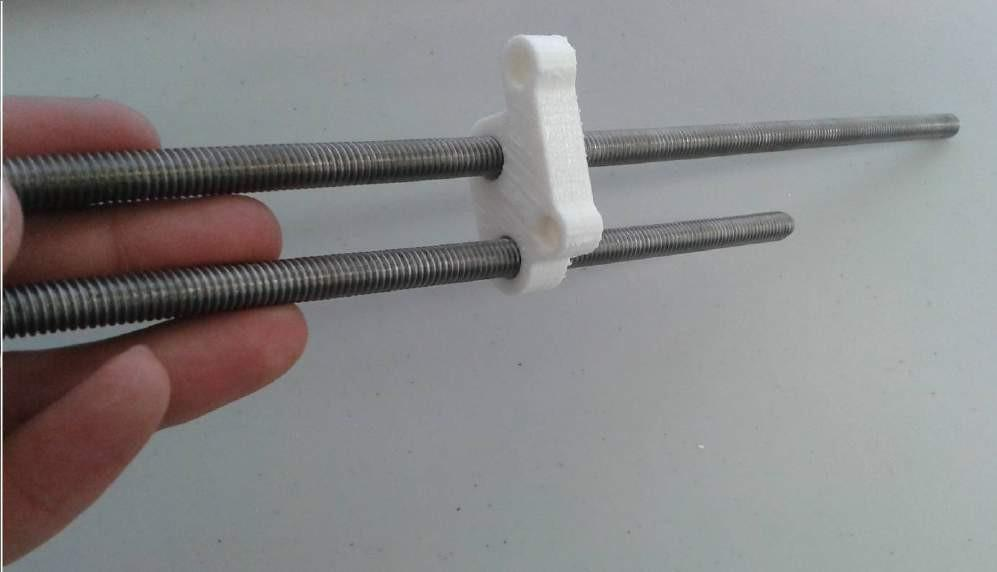

Para ensamblar la parte B del carro Y, tome una varilla roscada 5/16” x 370mm y otra de 5/16” x 210mm y la pieza restante E.

Paso 7 Introducir ambas varillas en los orificios de la pieza E como se muestra en la imagen. La de 370mm arriba y la de 210mm abajo.

Paso 8

Introducir 4 tuercas 5/16” y 4 rondanas 5/16” en cada varilla como se muestra en la imagen. Esto para fijar (sin apretar) la segunda pieza E en medio de ambas varillas.

Paso 9

Posteriormente introducir en ambas varillas una tuerca así como una rondana como se muestra en la imagen. A este ensamble le llamaremos parte B del carro Y.

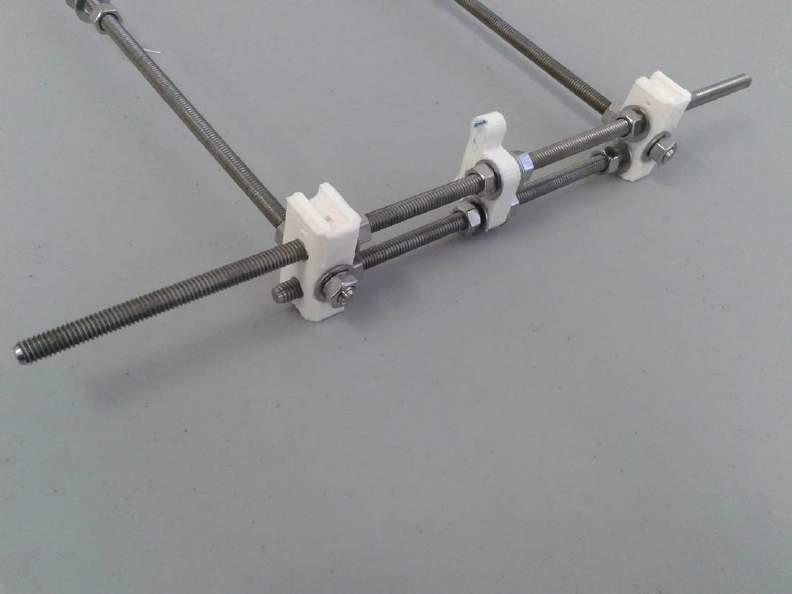

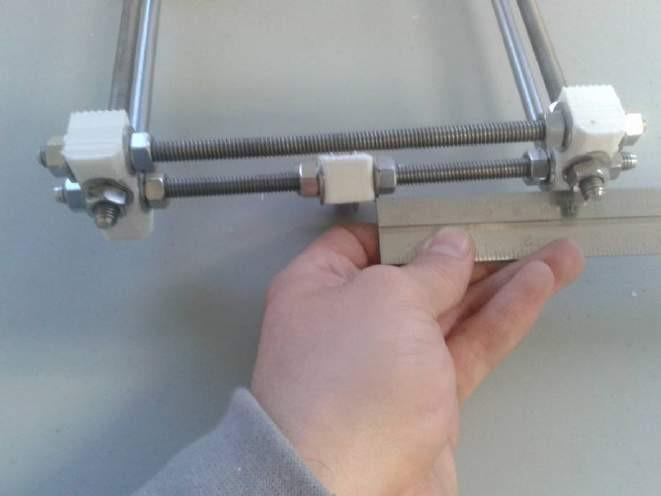

Paso 10

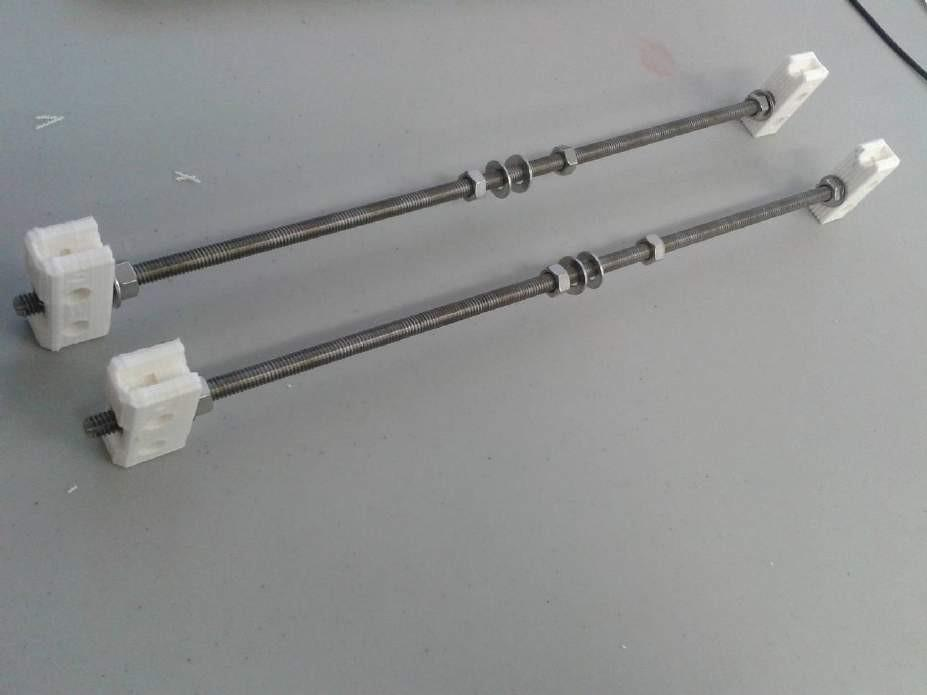

Tomar las 2 varillas roscadas 5/16”x420 mm e insertarle a cada una: 4 rondanas y 4 tuercas 5/16” en el orden que se muestra en la imagen. Para la impresora XL son las varillas de 620mm.

Paso 11

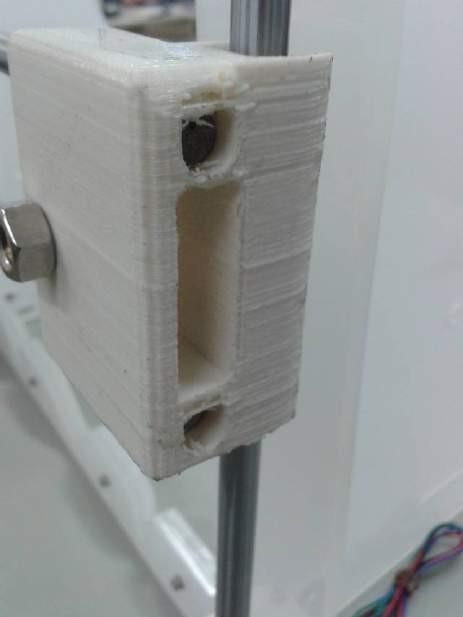

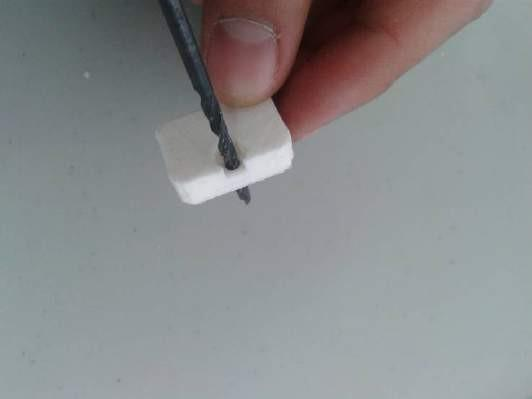

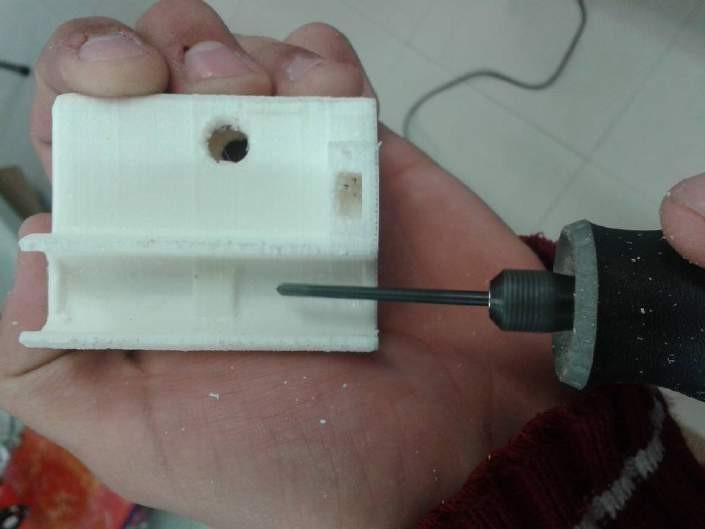

Tomar piezas N y tratar de insertar dentro de sus 3 orificios cualquier varilla roscada 5/16”. La varilla debe pasar libremente sin necesidad de enroscarse. En el caso de que el orificio esté más estrecho y la varilla no pase a través de él libremente, será necesario rectificarlo. Para esto podemos hacerlo con un taladro o un moto-tool (si usa cualquiera de estas dos herramientas use brocas que no excedan los 5/16”). Si no posee un taladro o un moto-tool tomé una varilla roscada más delgada y frótela con las paredes internas de los orificios, procure tumbar todo el exceso de plástico que haya dentro. (Tenga cuidado de no dañar la varilla).

Paso 12

Insertar a cada varilla roscada de 5/16”x420mm (620mm en XL) las piezas N atravesándola por el agujero que está solo en su pared. Además revisar que la pared de la ranura superior apunte hacia afuera de la varilla.

Al final ambas varillas deberían verse como en la siguiente imagen.

Paso 13 Asegure todas las piezas N con una rondana y una tuerca 5/16” como se muestra en las imágenes.

Sus varillas deberían verse como en la siguiente imagen.

Paso 14

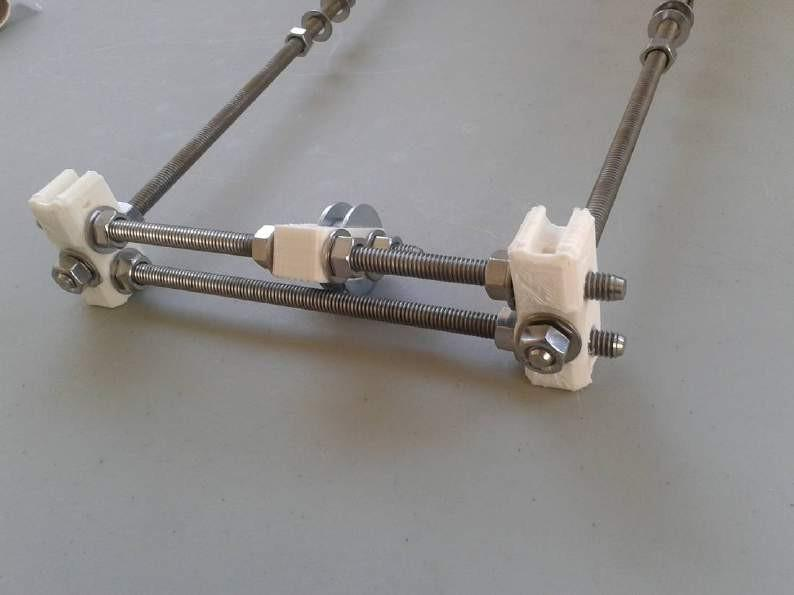

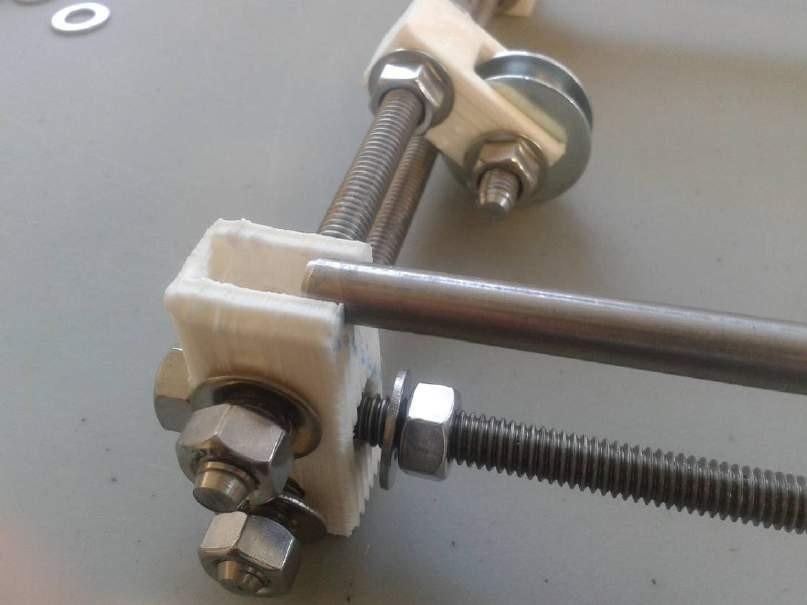

Lo siguiente es insertar la parte A del carro Y a cualquier pieza N como se muestra en la imagen.

Después inserte el otro extremo de la parte A a otra pieza N como se muestra en la imagen.

Paso 15

Tomar una varilla de 5/16” x 210 mm e insertarle una tuerca y una rondana 5/16” por cada extremo como se muestra en la imagen.

Paso 16

Después inserte el extremo de la varilla en el orificio lateral de una de las piezas N.

Después en esa misma pieza N inserte la parte A del carro Y como se muestra en la imagen.

Paso 17

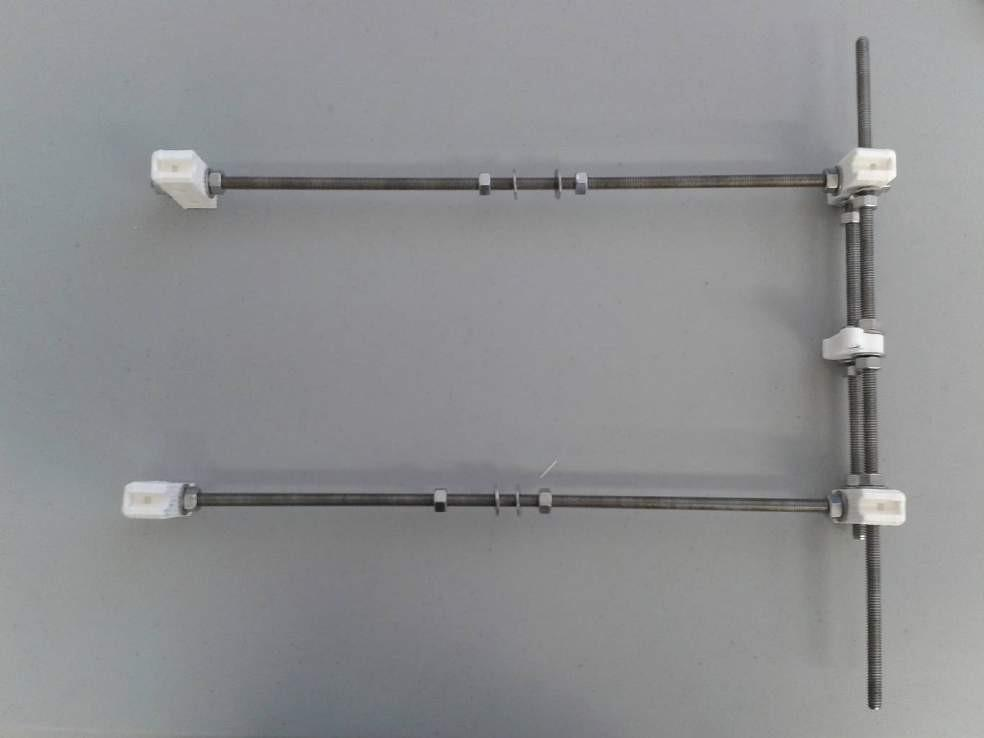

Cierre el carro Y introduciendo los otros extremos de estas dos varillas en la última pieza N, como se muestra en la imagen.

Paso 18

Para asegurar la posición de todo el carro pondremos una rondana y una tuerca 5/16” en cada extremo de varilla que se asoma por algún orificio de las piezas N, como se muestra en las imágenes.

Note

Es importante no apretar ninguna tuerca pues el carro debe cuadrarse antes, solo pondremos las tuercas para fijar por lo pronto.

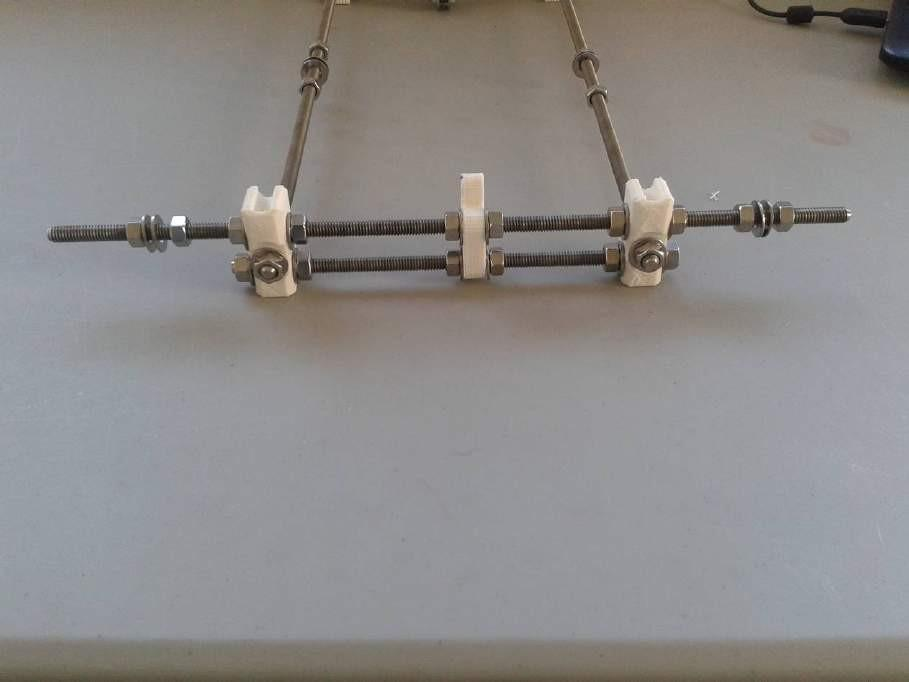

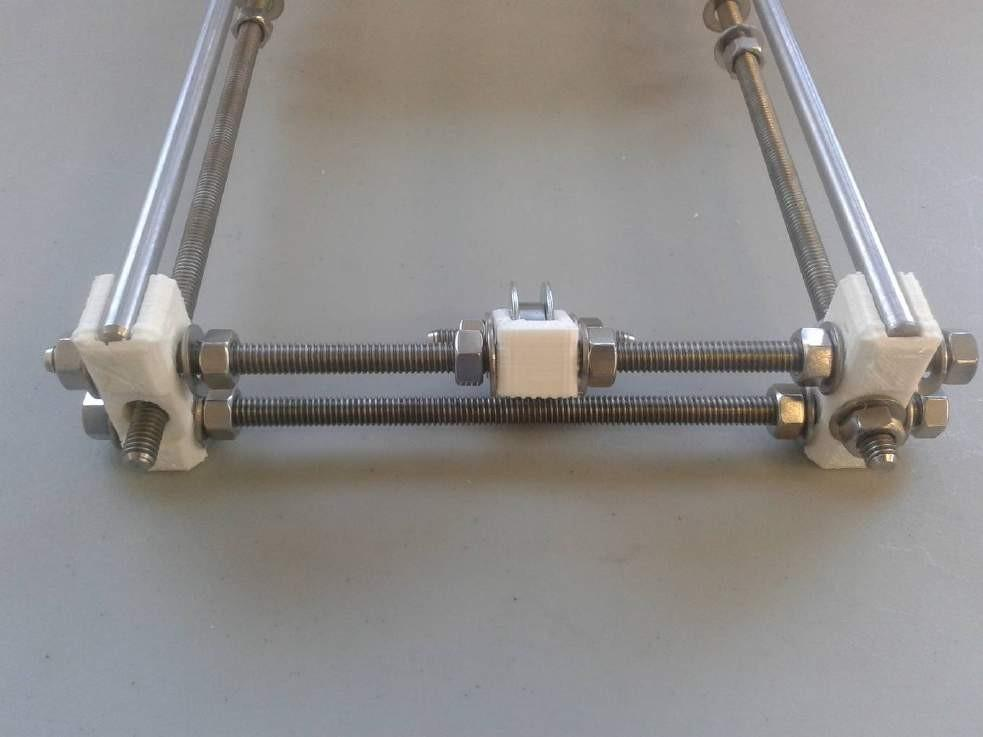

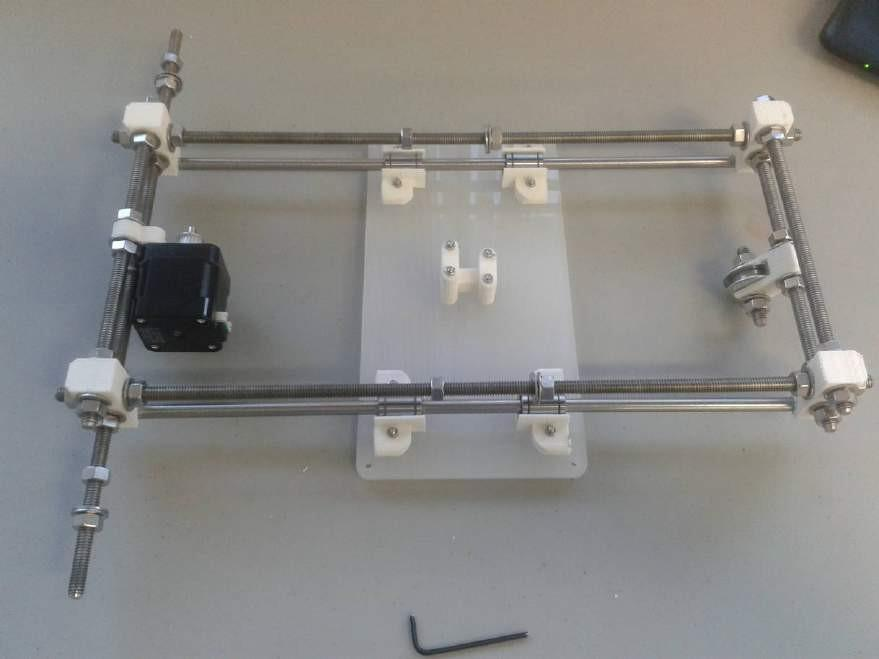

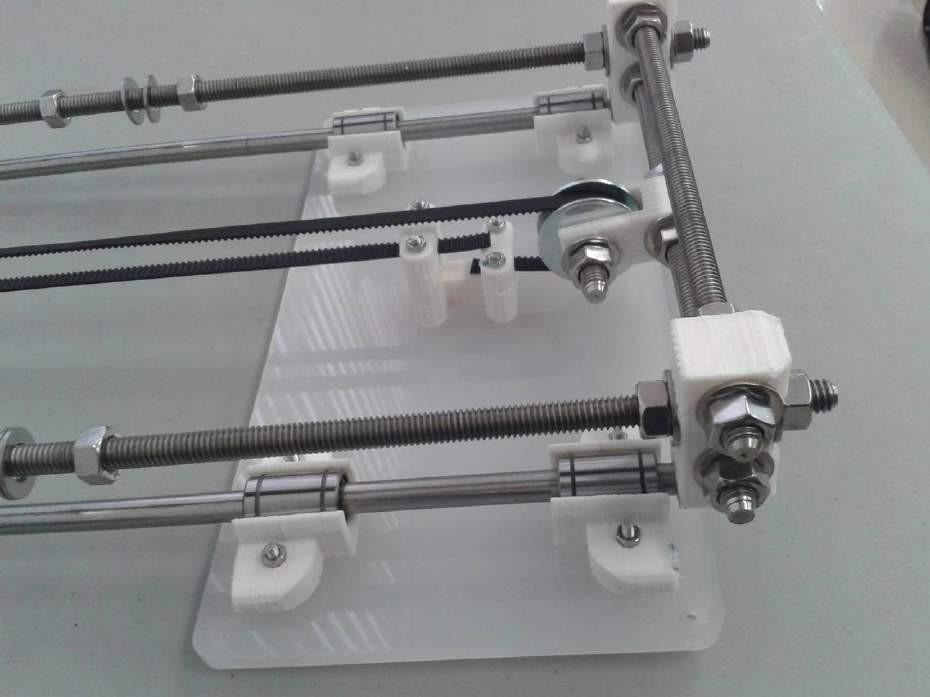

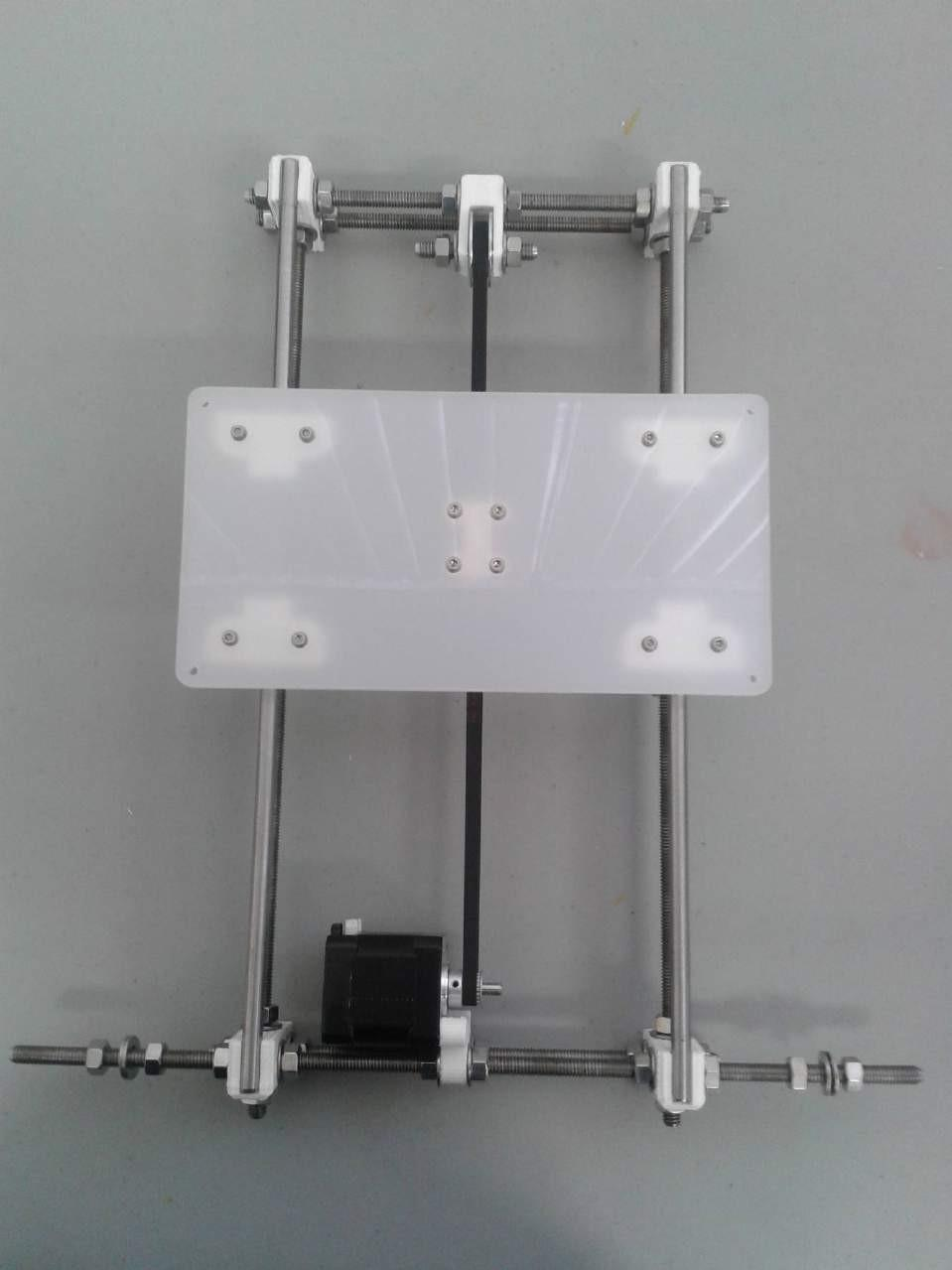

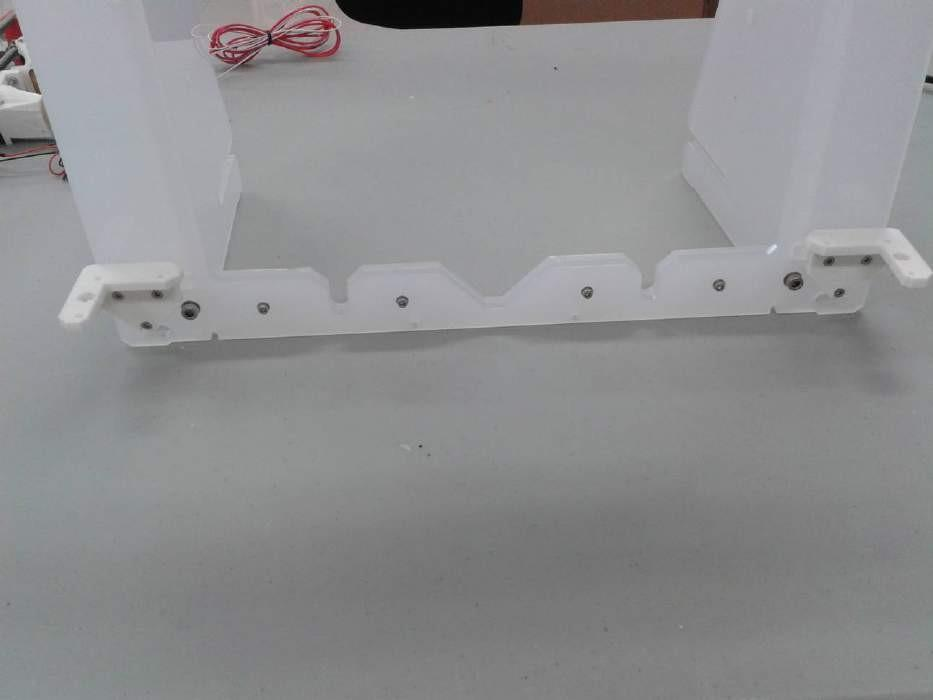

El carro Y debería verse como la siguiente imagen (en la imagen se muestra una impresora i3 XL, la única variación a la i3 son 20 cm menos en lo largo).

Paso 19

Insertar 2 tuercas y 2 rondanas 5/16” (tuerca/rondana/rondana/tuerca) a cada extremo de la varilla superior de la parte B del carro Y.

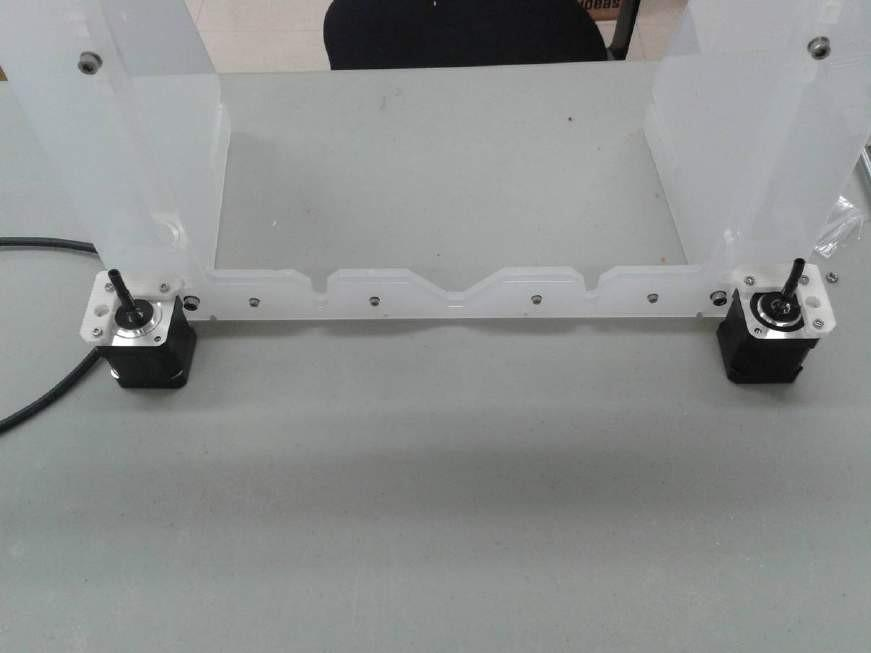

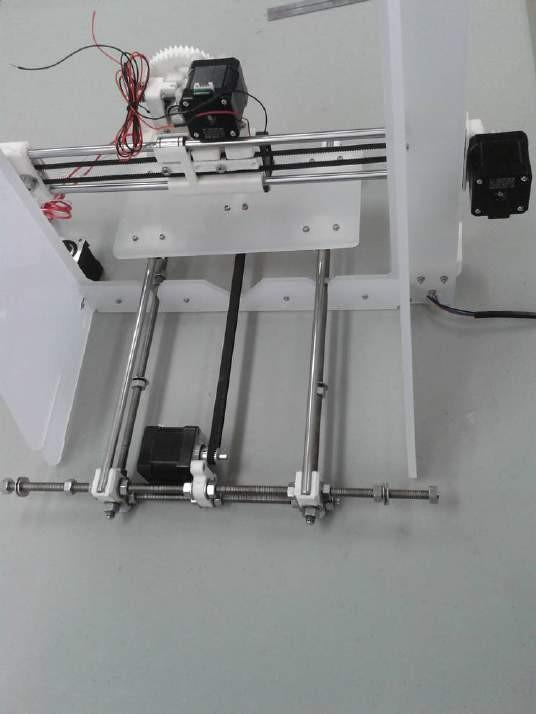

- ENSAMBLE DE SOPORTE DE CAMA

Parte2

Ensamble de cama sobre el carro Y

Paso 1

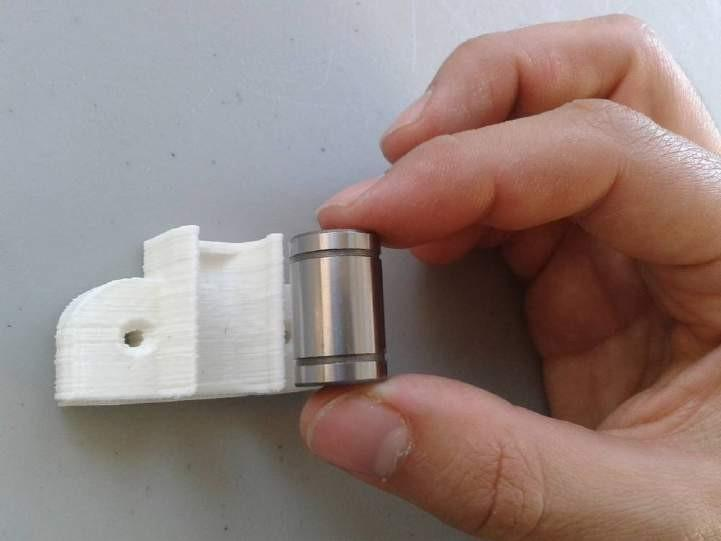

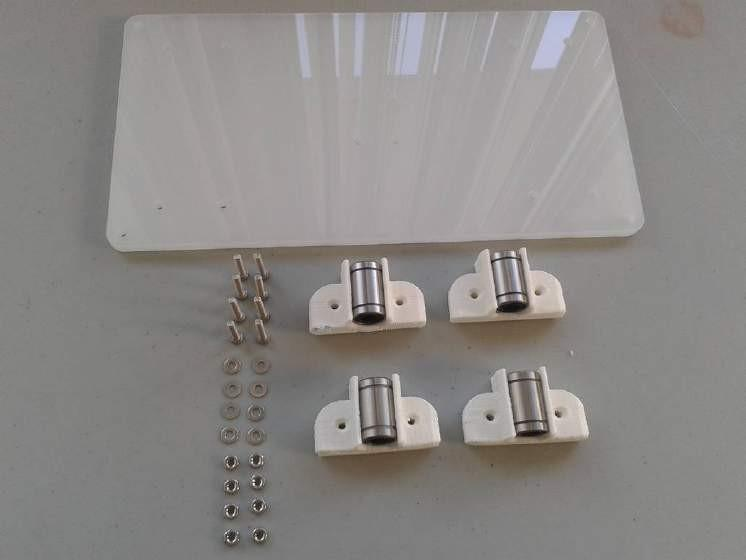

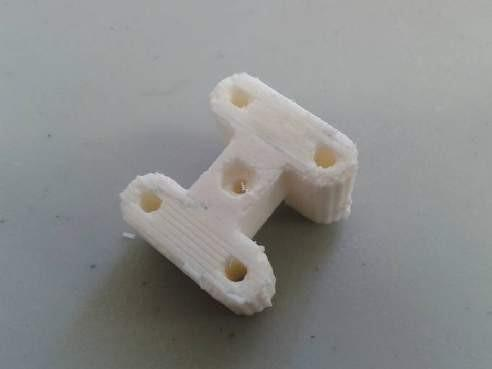

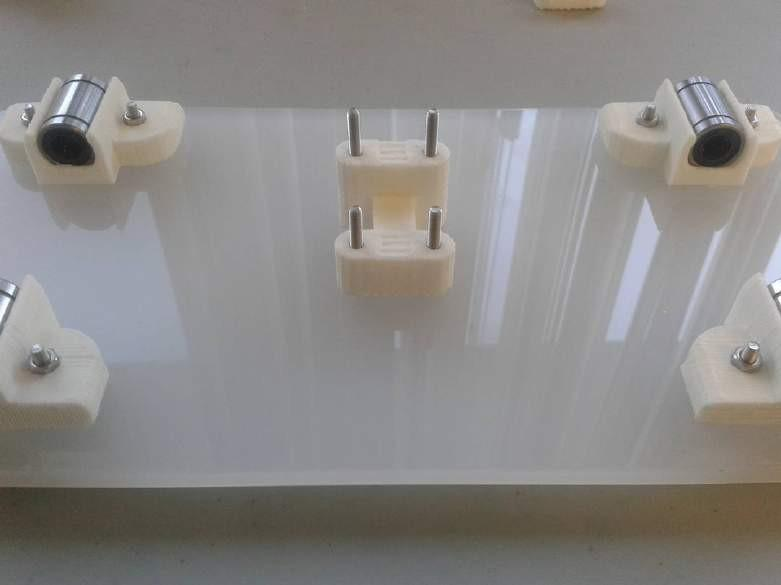

Ubicar las 4 piezas H y 4 baleros LM8UU.

Paso 2

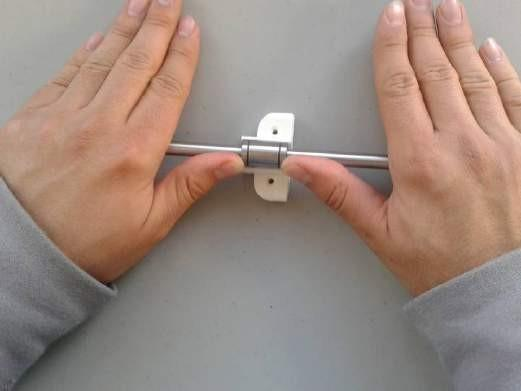

Inserte cada balero LM8UU en cada pieza H, mediante los siguientes pasos:

- Primero posicionamos el balero sobre las paredes curvas de la pieza H.

- Después atraviese el balero LM8UU con una varilla lisa 5/16”

3. Con ambas manos presione hacia abajo la varilla para que el balero entre en la pieza H, procure mantener el balero centrado con sus pulgares.

4. Al momento de que el balero entre a la pieza H, verifique que este haya entrado exactamente entre las dos pequeñas paredes que están en la pieza H.

- Si el balero no entró entre estas paredes, deberá ajustarlo con unas piezas mecánicas.

- Un balero bien insertado deberá verse como en la siguiente imagen.

Paso 3

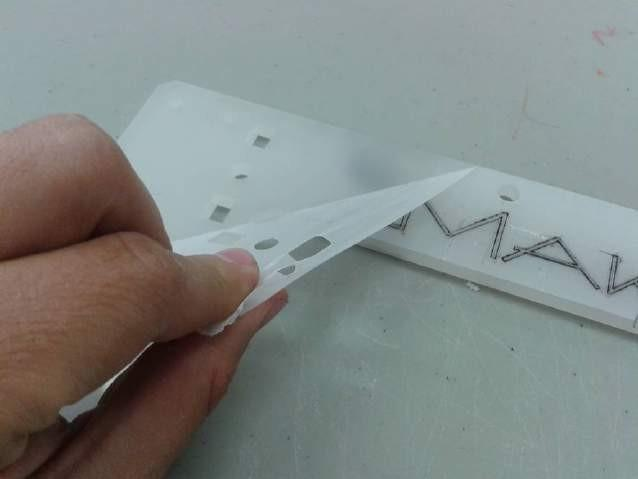

Ubicar el soporte de la cama (rectángulo de acrílico), 6 tornillos M3x20mm, 6 tuercas M3 de seguridad y 6 rondanas M3. En la XL se usara el rectángulo pequeño

Paso 4

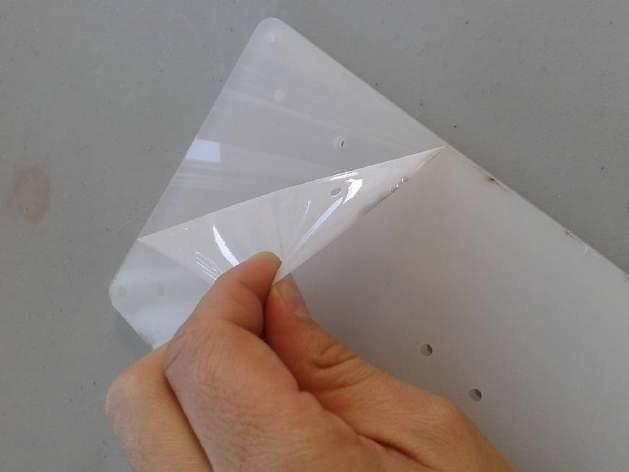

A las siguientes piezas de acrílico con que trabajemos retire la calcomanía protectora por ambos lados

Paso 5

A cada pieza H hay que lijarla bien por su parte trasera para que se acomode sin problemas en una de las caras del acrílico.

Paso 6

Después de lijarlas, ubicamos las piezas H en el acrílico como se muestra en la imagen.

Paso 7

A cada uno de los tornillos previamente tomados inserte una rondana M3 procurando que la parte lisa vaya a ver hacia el acrílico y, por lo tanto, no lo raye.

Paso 8

Inserte cada tornillo a través del acrílico y después a través de la pieza H como se muestra en la imagen.

Paso 9

Después inserte tuercas en cada uno de los tornillos que atraviesan la pieza H.

Note

No apretar en lo absoluto las tuercas M3 de seguridad, las piezas H deben quedar flojas para poder enderezarlas más adelante.

El ensamble debe verse como en la imagen inferior.

Paso 10

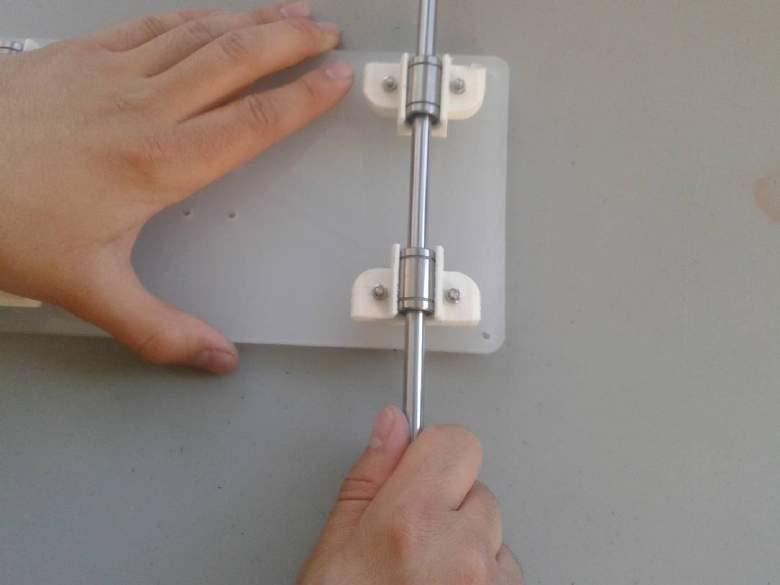

Para enderezar ambas piezas H insertaremos dentro de los dos pares de baleros colineales una varilla lisa 5/16”. Es importante no forzar la alineación ya que los baleros pueden perder balines la varilla debe entra suave en los dos baleros.

Paso 11

Mientras la varilla esté enderezando ambos baleros, es cuando debe apretar las tuercas M3 de seguridad que sujetan dichas piezas.

TIP: Mientras que con una llave apretamos el tornillo M3x20mm, sujete la tuerca con unas pinzas de punta para que se apriete correctamente,procurando no apretar tan fuerte recordar que las tuercas son de seguridad nunca se aflojaran.

Paso 12

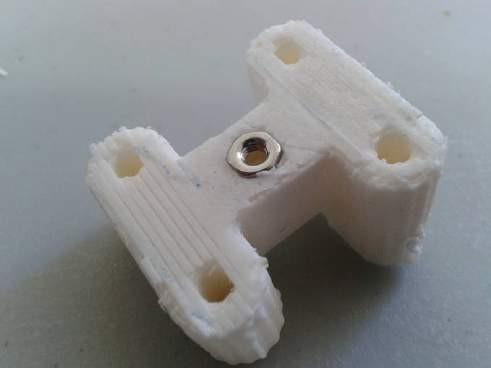

Después ubique la pieza D así también como las 2 piezas B, además tome 2 tornillos M3x30mm, 2 tornillos M3x40mm, 4 tuercas M3 de seguridad y 4 rondanas M3.

SOLAMENTE PARA LA IMPRESORA i3 XL

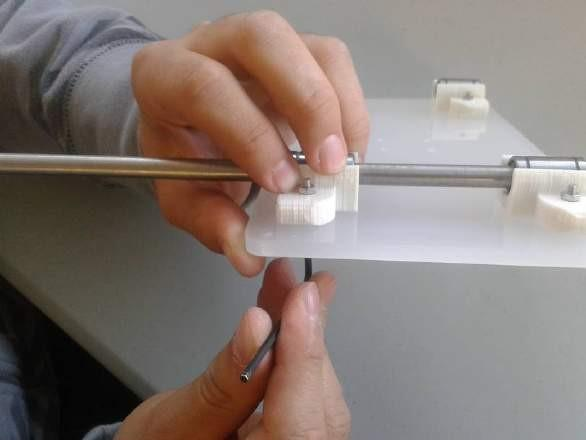

Ubicar una tuerca M3 Normal extra e insertarla por la parte trasera de la pieza D como se muestra en las imágenes. Es recomendable ayudarte de unas pinzas mecánicas.

Paso 14

Inserte en cada tornillo 2 rondanas M3.

Paso 15

En los 4 orificios centrales de la cama de acrílico inserte los 4 tornillos, de un lado los dos 40mm y del otro los dos de 30 mm

Paso 16

Después insertaremos la pieza D a través de estos tornillos como se muestra en la imagen. Los de 30mm con la parte mas baja de la pieza y los de 40mm en la parte mas alta de la pieza.

El soporte de la cama debe verse como en la imagen inferior

Paso 17

Después inserte las piezas B a través de los extremos sobrantes de los tornillos previamente puestos.

Paso 18

Fije sin apretar las piezas B usando las tuercas M3de seguridad.

El soporte de la cama debería verse como en la imagen inferior.

Paso 19

Inserte las varillas lisas M8x390mm (para la impresora i3 XL miden 590mm) primeramente a través de los baleros lineales LM8UU que previamente insertamos en las piezas H y después el extremo de dicha varilla en la ranura que está en la parte superior de cualquier pieza N.

Al insertar las varillas en las piezas N es muy importante poner la cama en su sentido correcto.

Podemos observar como un extremo de la pieza D es más alto que el otro, pues hay que poner el soporte de la cama de tal manera que la parte alta de la pieza D esté más cerca de la parte B del carro Y.

Las varillas entran hasta el tope como se aprecia en la imagen.

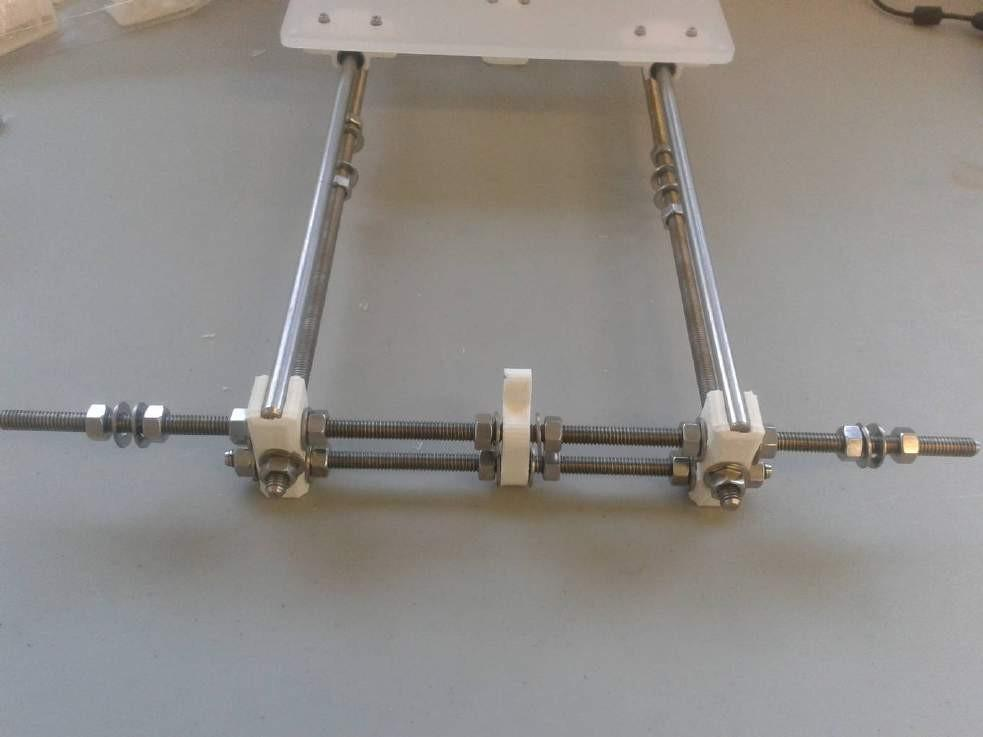

Su impresora debe verse como en las imágenes debajo.

Paso 20

Después ajustaremos las tuercas que fijan a las piezas N para cuadrar todo el carro Y.

La cuestión es:

¿Hasta que punto movemos las piezas N?

Lo que va a delimitar el ancho de nuestro carro Y van a ser los balero lineales LM8UU que están ubicados en el soporte de la cama. Para estar seguros de que nuestro carro está bien cuadrado la cama debe correr de manera ligera por las varillas lisas a las que está sujeta y al situar el carro Y sobre alguna superficie plana las 4 piezas N deben estar bien asentadas.

Note

Lubrique las varillas lisas sobre las que está sujeta la cama con lubricante a base de silicón y deslice la cama sobre las varillas varias veces para que el lubricante penetre en los balines del balero. Una vez hecho esto incliné todo el carro Y, esto con intención de que la cama se deslice sola, si sí lo hace su cuadro está bien cuadrada apretamos con los dedos las tuercas de las 4 esquinas asegurándonos de no perder el buen deslizamiento.

Paso 21

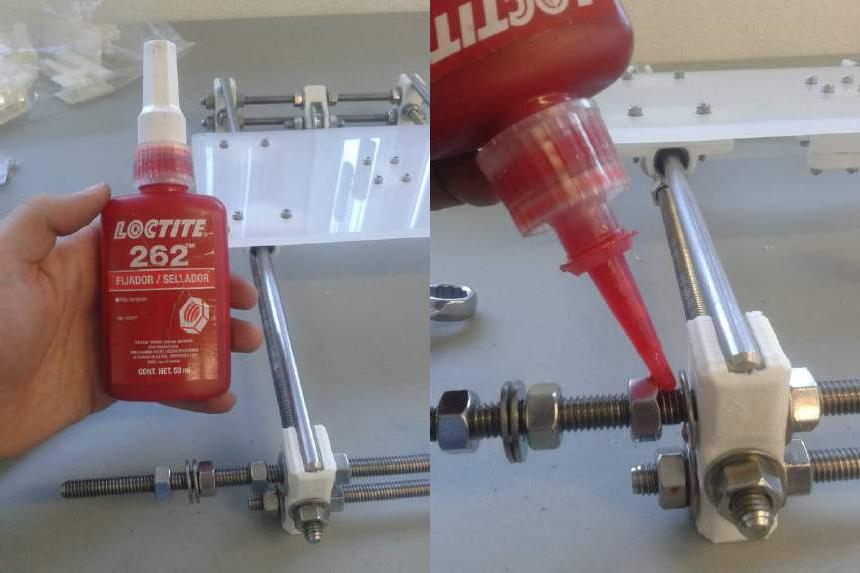

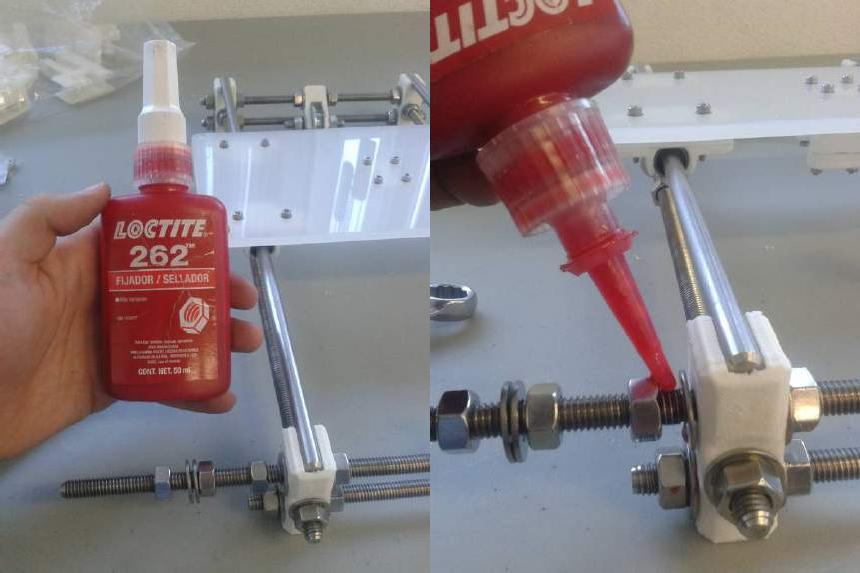

Una vez que hayamos encontrado el punto donde las piezas N cuadran perfectamente en el carro Y tomaremos una esquina como referencia de inicio. A esta equina le aflojaremos primero una tuerca 5/16” que oprima a la pieza N para poder ponerle fijador y que al volver a apretar la tuerca con los dedos, ésta ya no se mueva. Y repetir el proceso en la siguiente tuerca.

Note

TIPS:Aplique el fijador de tuerca en tuerca, esto para que la pieza N no se mueva. Fije las tuercas de cada esquina pero solamente las ubicadas en las varillas de la parte A y B del carro Y, las otras 8 tuercas déjelas al final. Comience con una esquina y siga con la adyacente sobre el eje Y y después las otras 2 esquinas

Paso 22

Justo después de poner fijador a la varilla roscada volvemos a apretar la tuerca en donde estaba ubicada pero ahora con ayuda de dos llaves de 1⁄2 “ al momento de apretar tener cuidado de no hacerlo tan fuerte.

Repita este procedimiento con cada una de las 4 esquinas del carro Y.

TIP: Comience con una esquina y tómela como referencia para continuar con las demás. Al terminar de fijar y apretar las 6 tuercas de la primer esquina seguimos con la esquina que este unida a, la ya pegada, por medio de la varillas lisa. En otras palabras primero hacemos los vértices de uno de los lados mayores del rectángulo y después los otros dos vértices.

TIP: Es muy importante que después de que fije cualquier esquina vuelva a inclinar el carro Y para revisar que la cama se siga deslizando libremente a través de las varillas lisas.

Note

ATENCIÓN: Solo ponga fijador en las tuercas que oprimen las piezas N, no lo ponga en las demás tuercas que están en el carro Y.

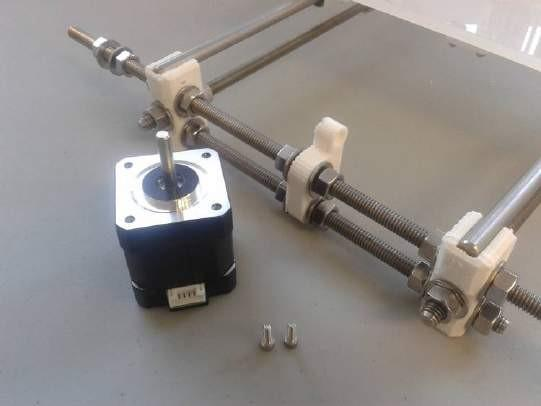

Paso 23

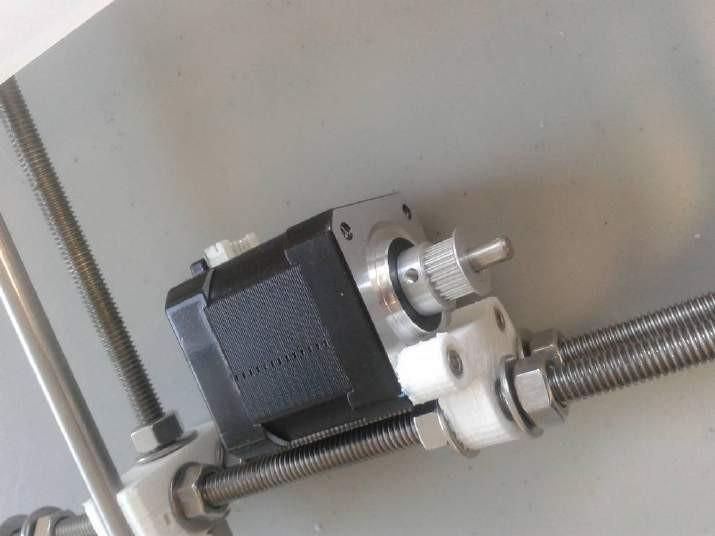

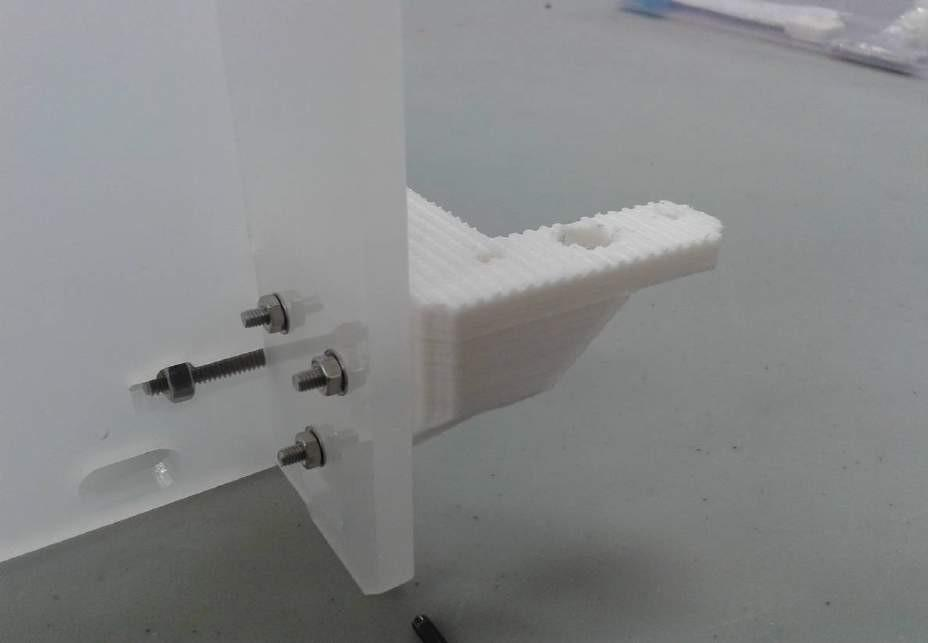

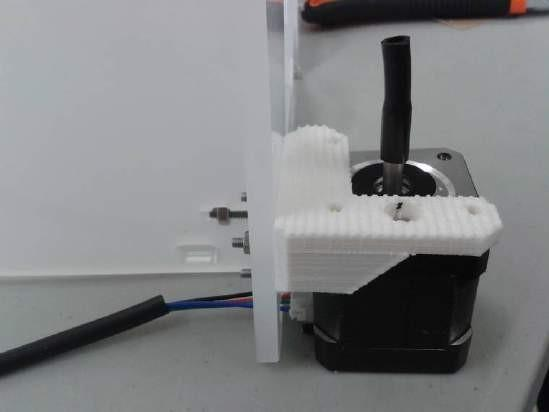

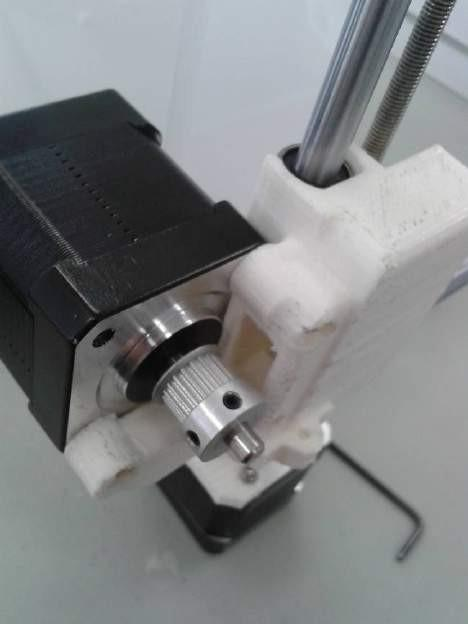

Ahora ubique un motor y 2 tornillos M3x10mm.

Paso 24

Con los 2 tornillos fije el motor como se muestra en la imagen.

Paso 25

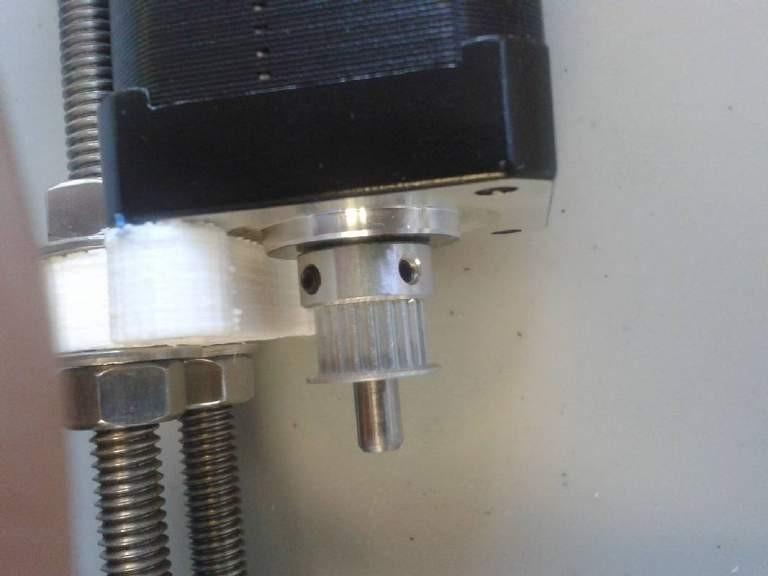

Introduzca a través de la flecha del motor una polea de paso.

Paso 26

Para fijar dicha polea a la flecha del motor pondremos 2 opresores M3x8mm en los pequeños orificios enroscados que están a lo largo de la circunferencia de la polea

Paso 27

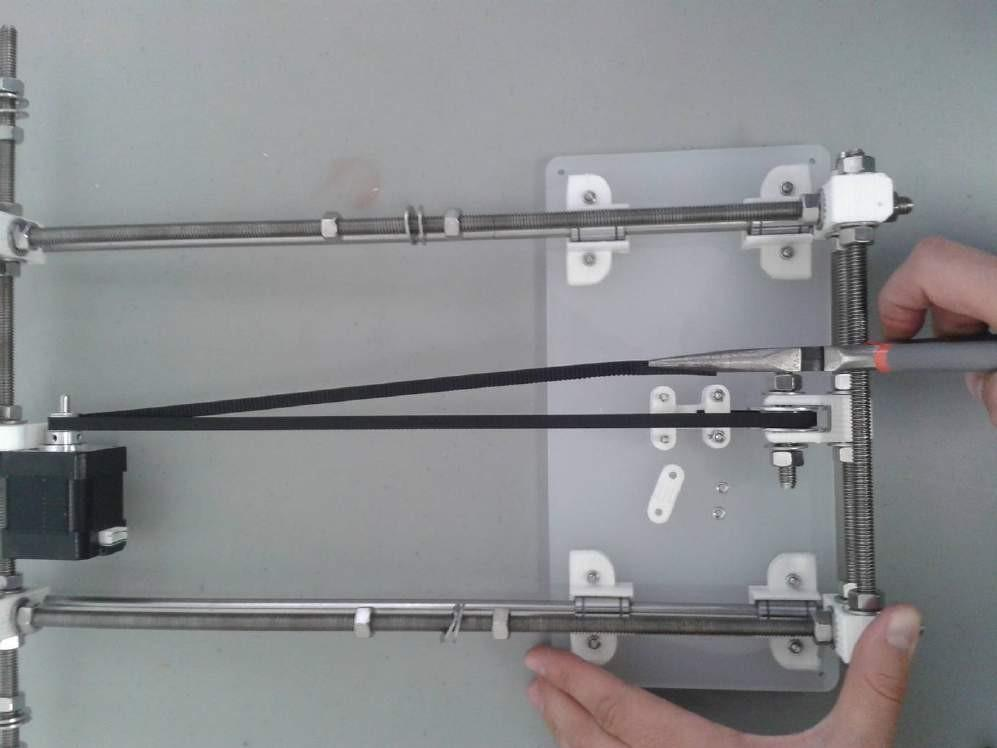

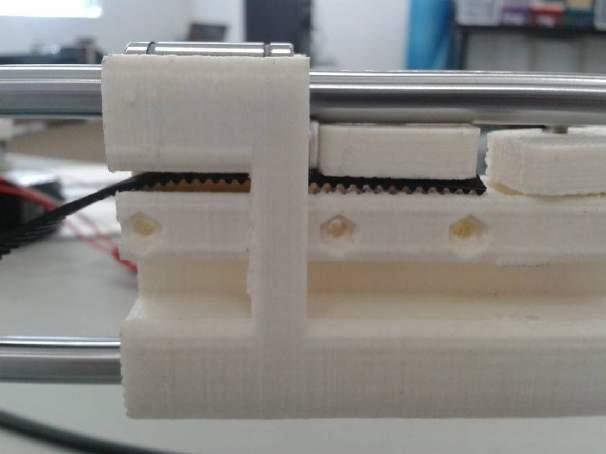

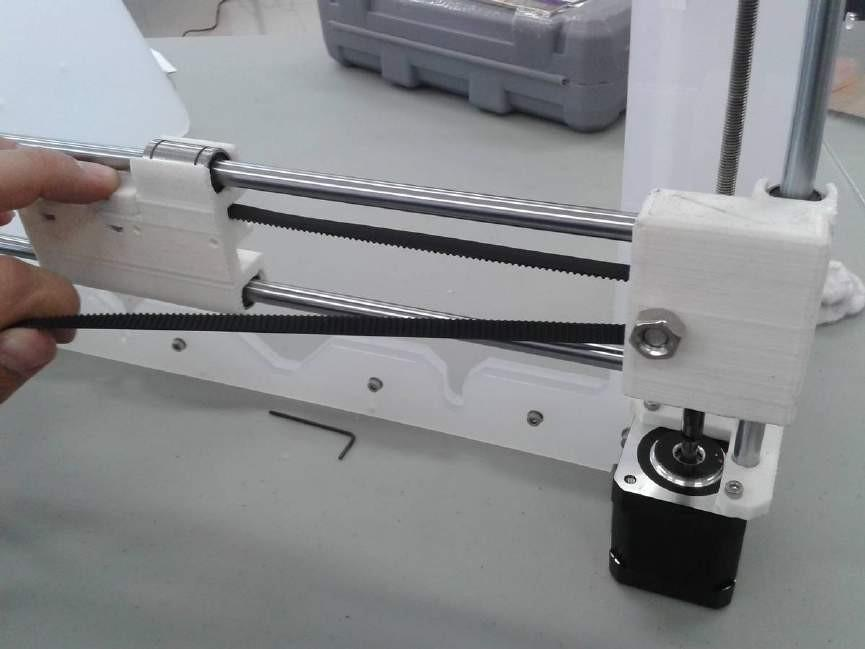

El siguiente paso es poner la banda para unificar todas las partes del carro Y.

Para esto es necesario voltear todo el carro y con ayuda de algo recto que nos sirva de referencia y calibrar que tanto la polea del motor como la polea de la parte A del carro Y sean colineales al centro de la pieza D.

Otra cosa que es muy importante verificar es que si hayamos puesto la parte alta de la pieza D apuntando hacia el motor como se muestra en la imagen.

Note

TIP: Mida con una regla cada extremo a los lados de ambas partes del carro Y, esto con el fin de centrar las poleas donde pasa la banda. La distancia debe ser la misma.

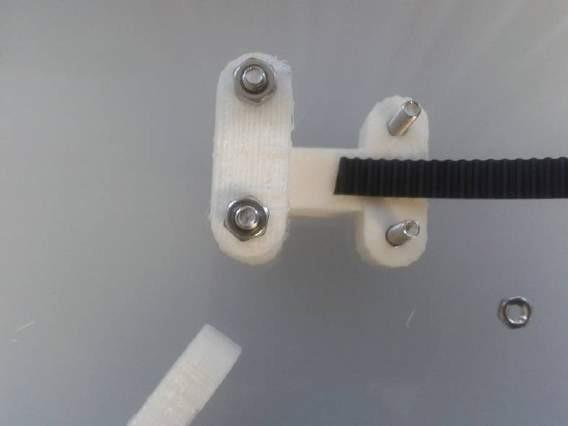

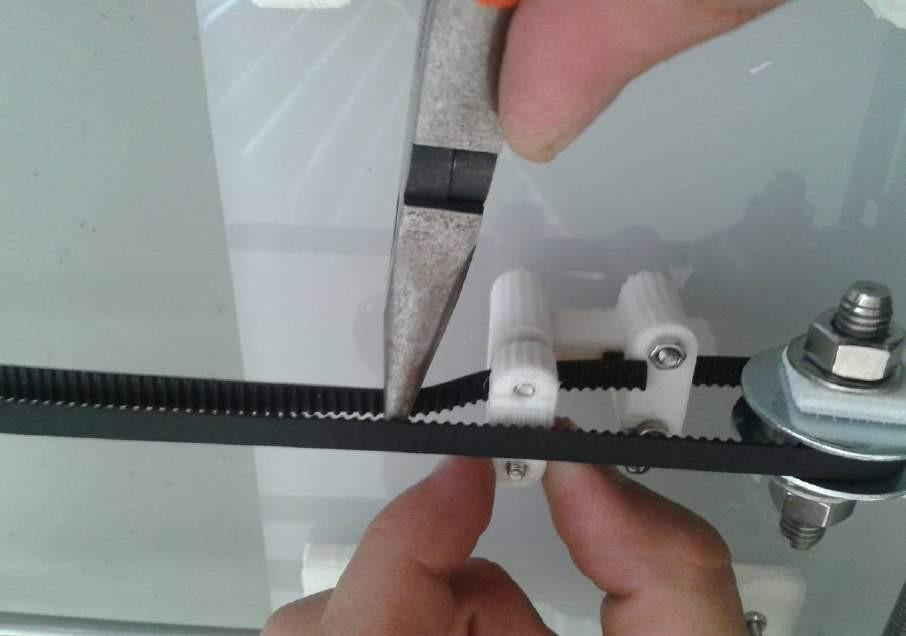

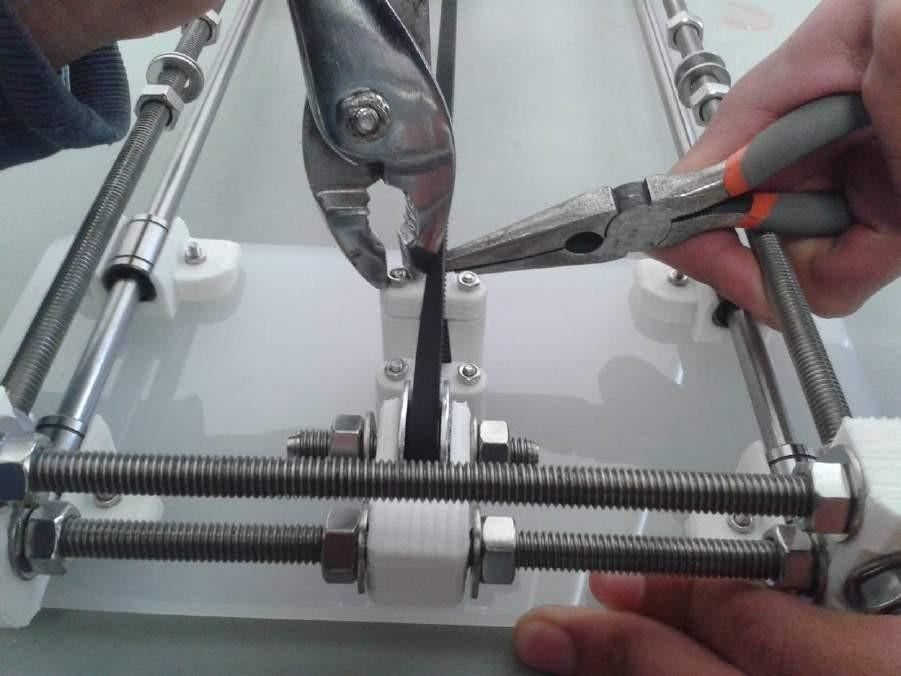

Paso 28

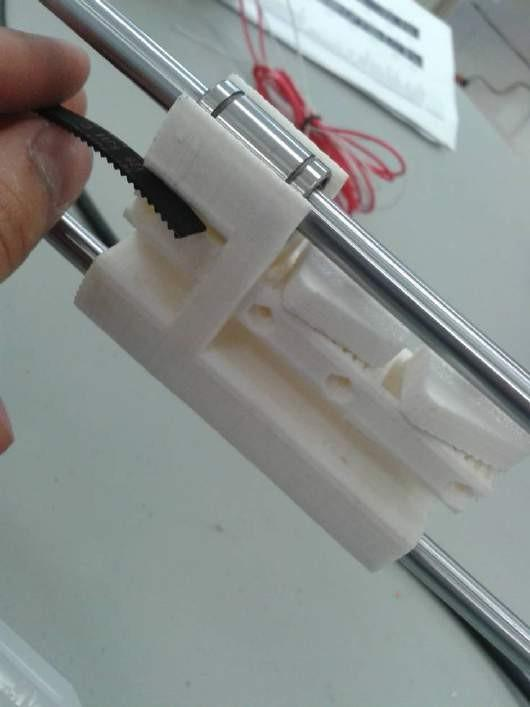

Quite las tuercas M3 de seguridad que oprimen la pieza B de menor altura para poner debajo de esta la banda como se muestra en las imágenes.

Paso 29

Reinserte la pieza B procurando que la banda quede con los dientes viendo hacia arriba como se muestra en la imagen. Procure que la pieza B no deje salir la banda aunque sea tensada.

Paso 30

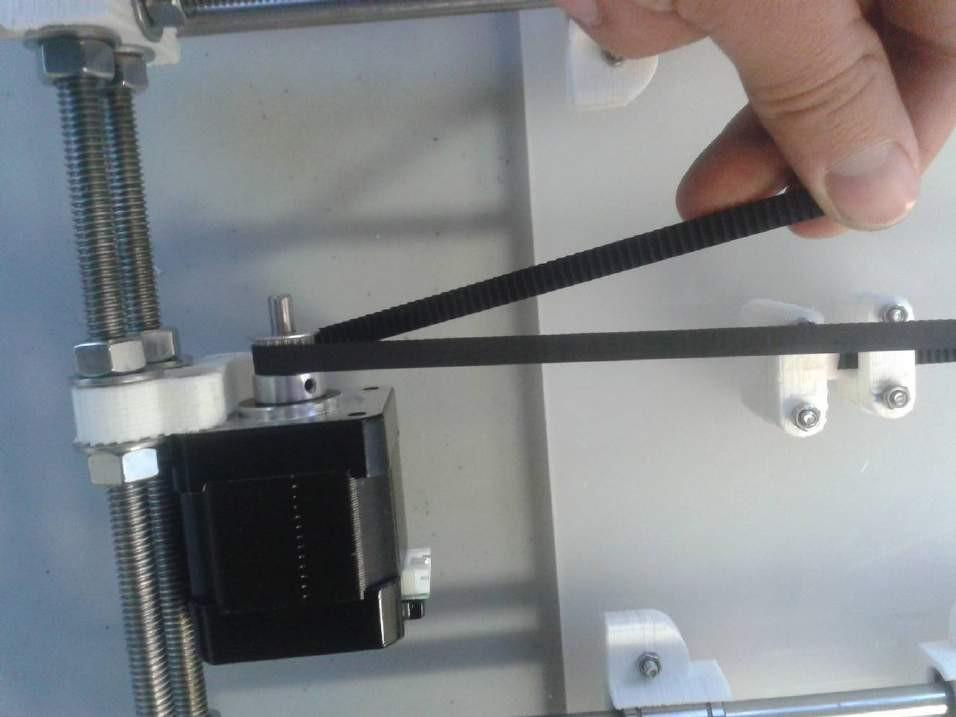

Después pase la banda a través de la polea de la parte A del carro Y como se muestra en la imagen.

Paso 31

Después llevamos la banda hacia la polea del motor y la pasamos alrededor de ella.

Paso 32

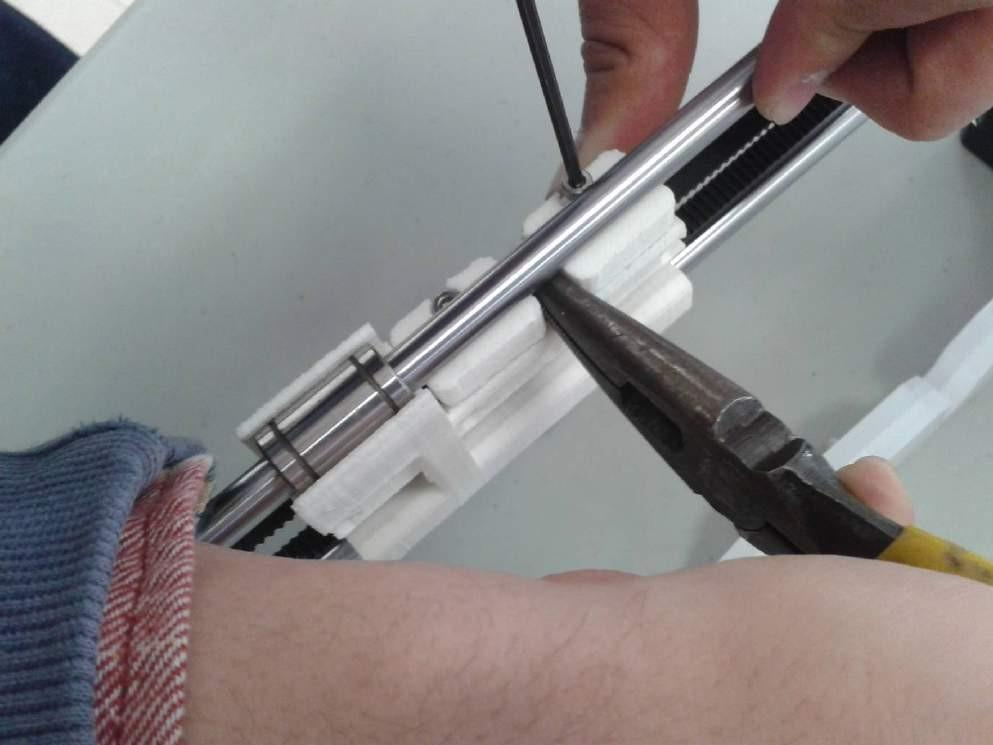

Para cerrar el ciclo de la banda y tensarla correctamente realice los siguientes pasos: Primero lleve la cama hacia el tope acercándola lo más posible con la parte A del carro Y. Desatornille la pieza B que se encuentra en la parte alta de la pieza D. Reténgala con a mano mientras que con la otra jala la banda con ayuda de unas pinzas de punta.

Note

Para los próximos pasos Ud. requerirá ayuda de otra persona.

Mientras tanto alguien más puede poner la pieza B de nuevo en su lugar y atornillarla para dejar la banda tensada.

TIP: Deje la cama en la orilla de la mesa mientras realiza este paso para así, por debajo, atornillar los tornillos allen que fijan las piezas B mientras que alguien sostiene la tuerca por arriba.

Su carro Y terminado debería verse como en las siguientes imágenes.

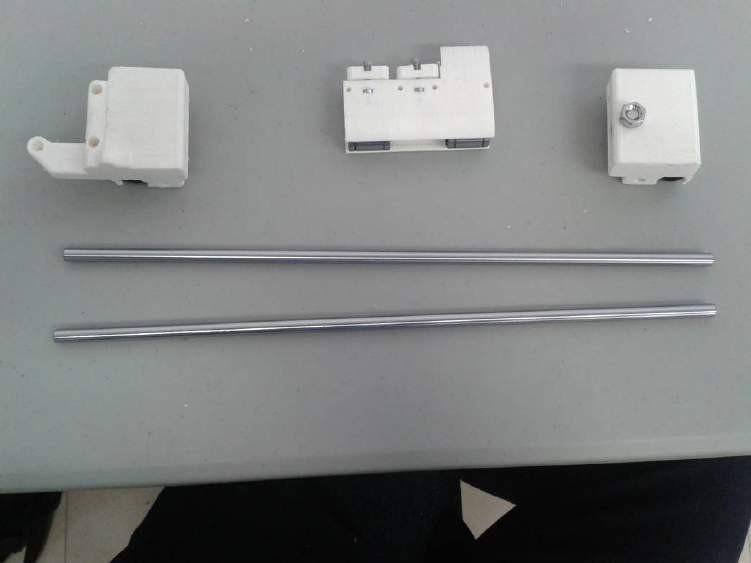

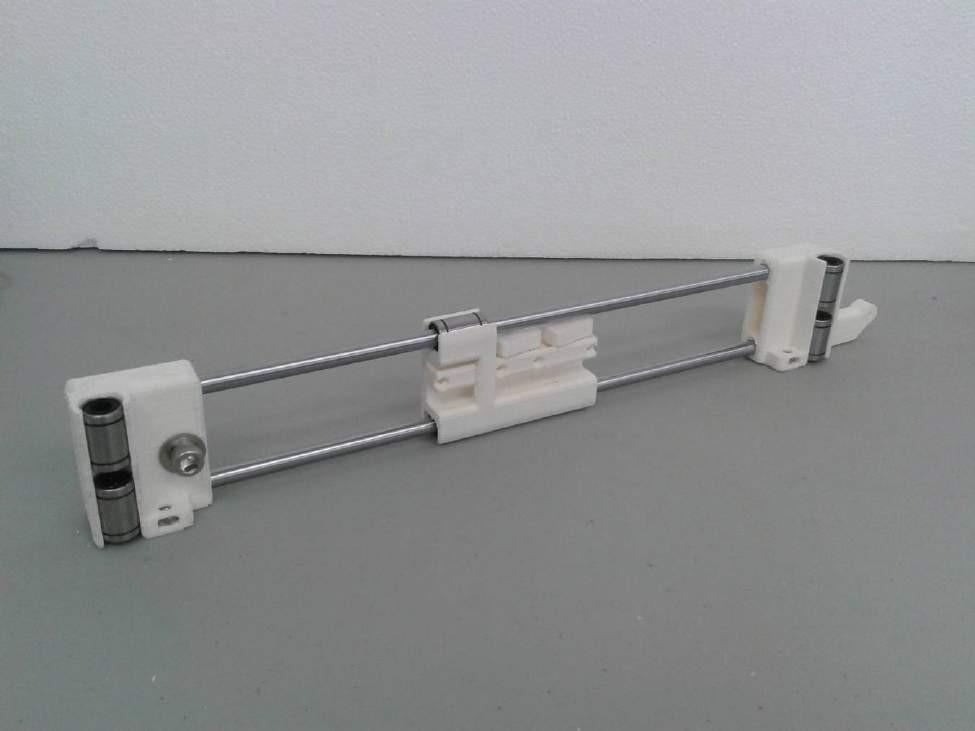

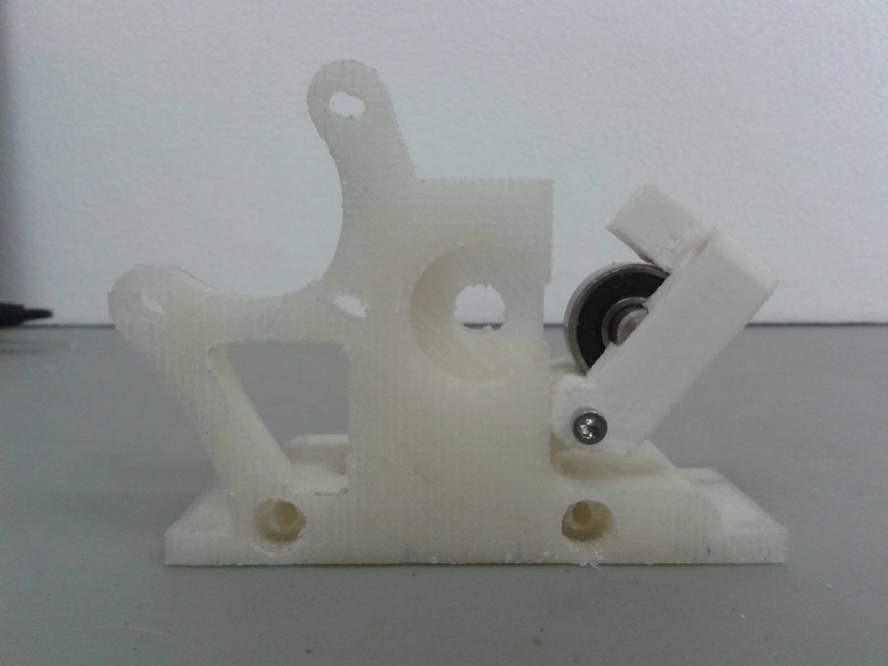

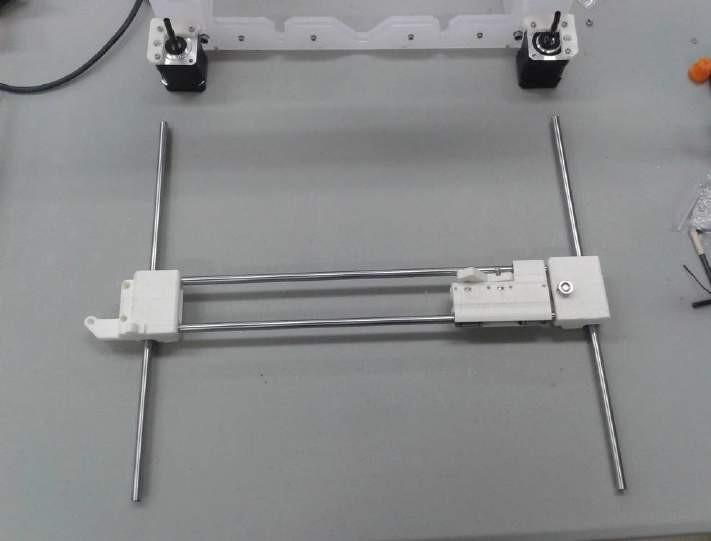

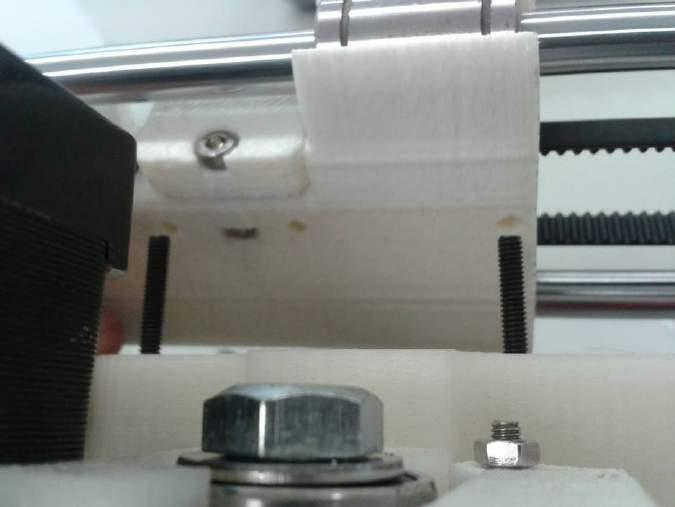

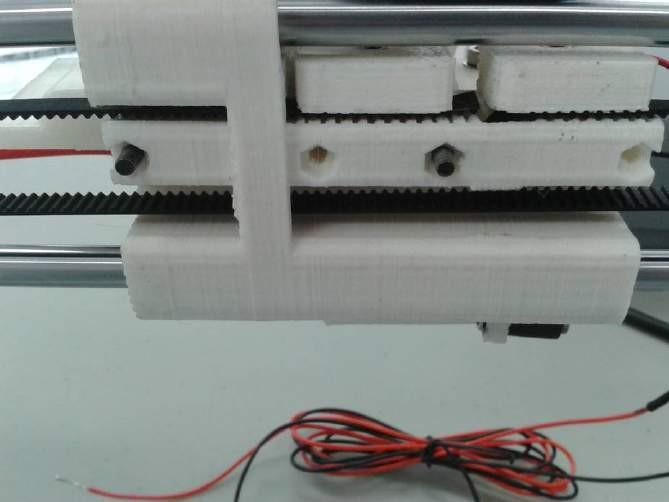

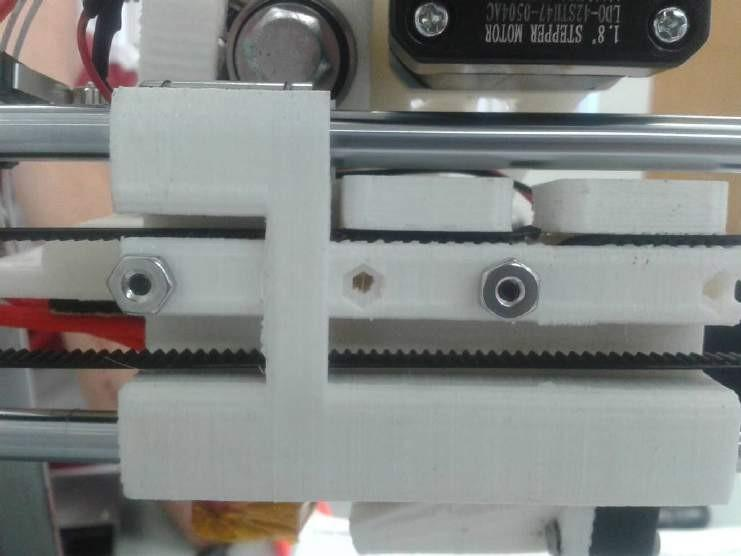

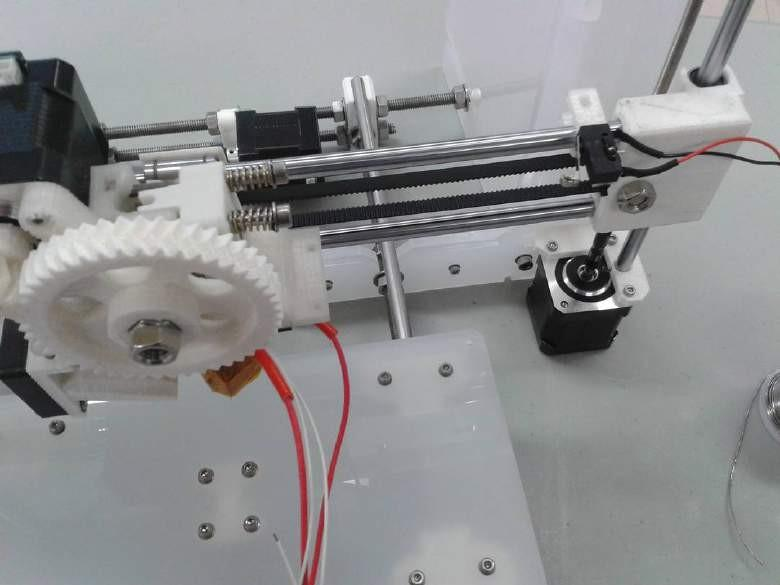

- ENSAMBLE DE CARRO XZ

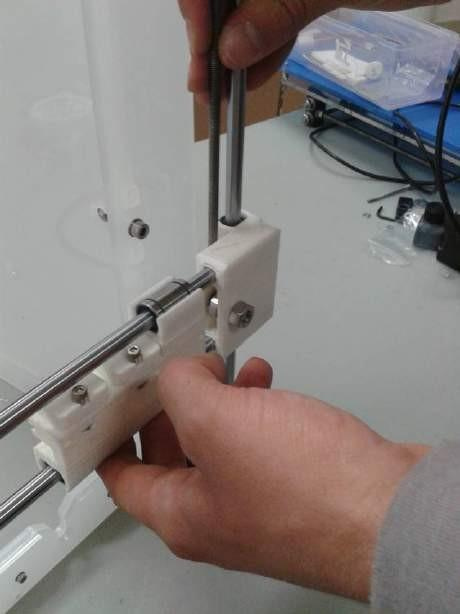

Paso 1

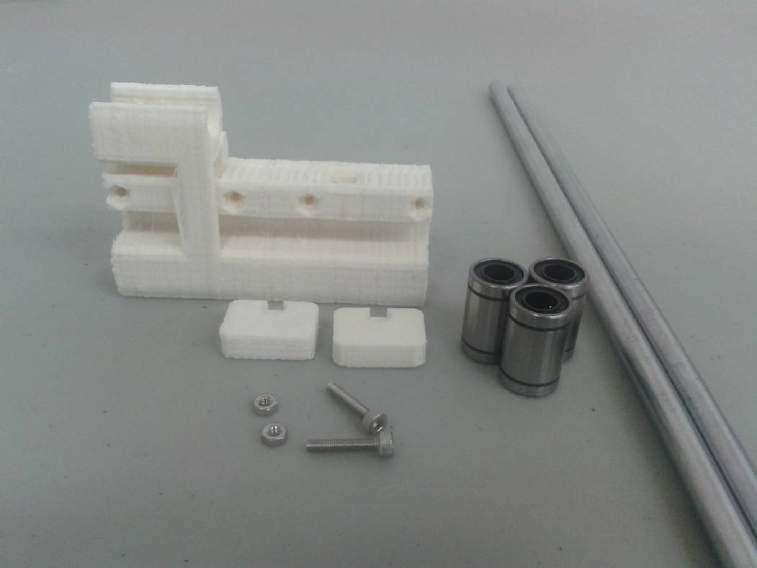

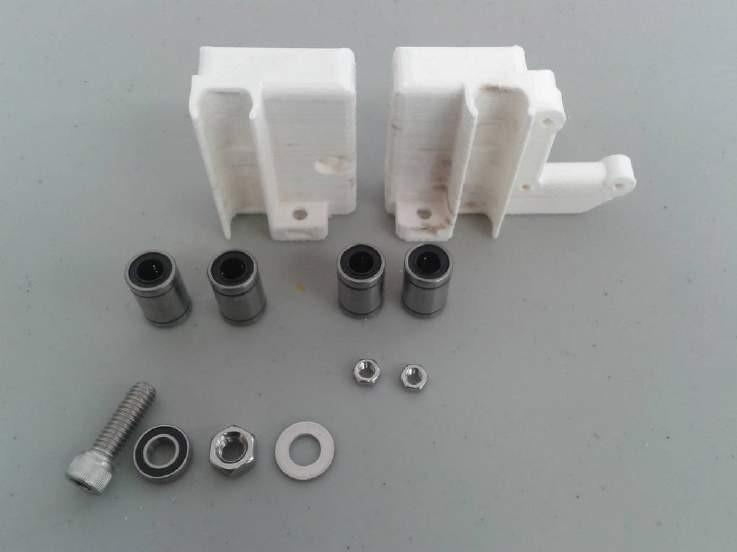

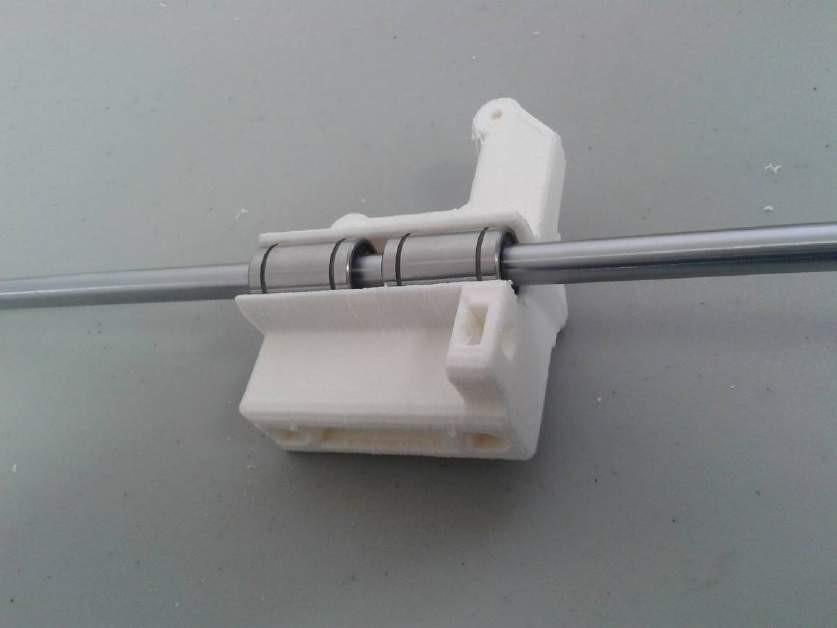

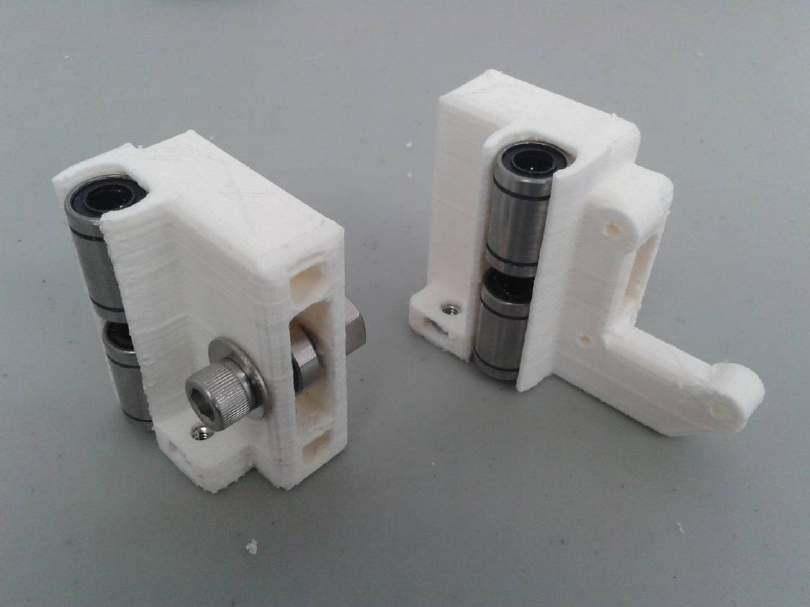

Ubique las siguientes piezas:

Piezas O(esta pieza se mejoro), 3 baleros lineales LM8UU, 2 varillas lisas M8x410 mm, 4 tornillos M3x16mm y 4 tuercas M3.

Paso 2

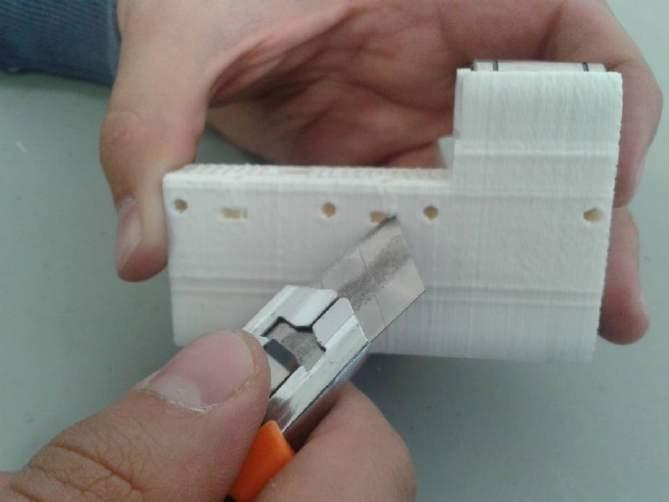

Antes de comenzar a ensamblar verifique que en las pequeñas paredes de la pieza O no haya rebabas de plástico, pues dentro de estas ranuras van los baleros y deben entrar sin ningún tipo de juego.

TIP: Remueva el exceso de plástico raspando con el filo de un cutter o con un mototool y una pequeña fresa.

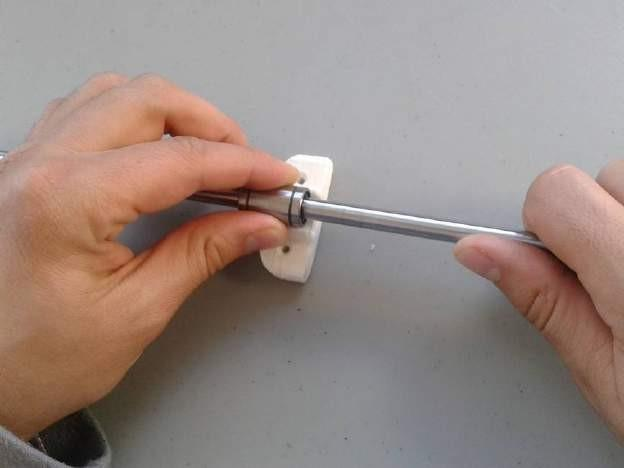

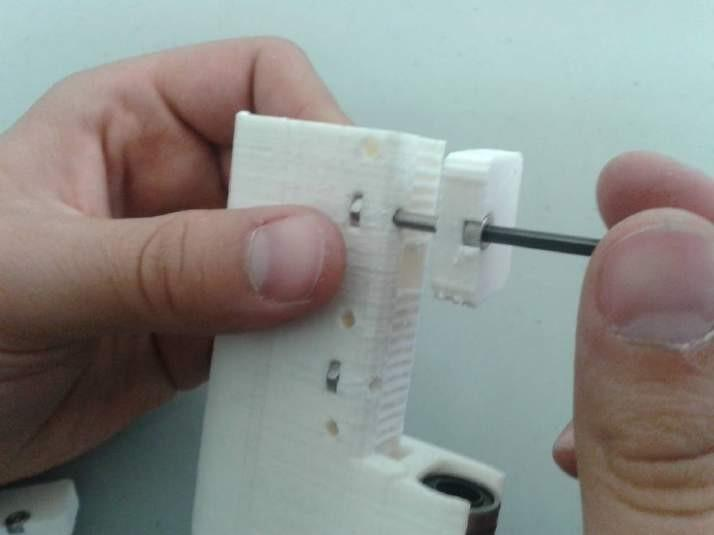

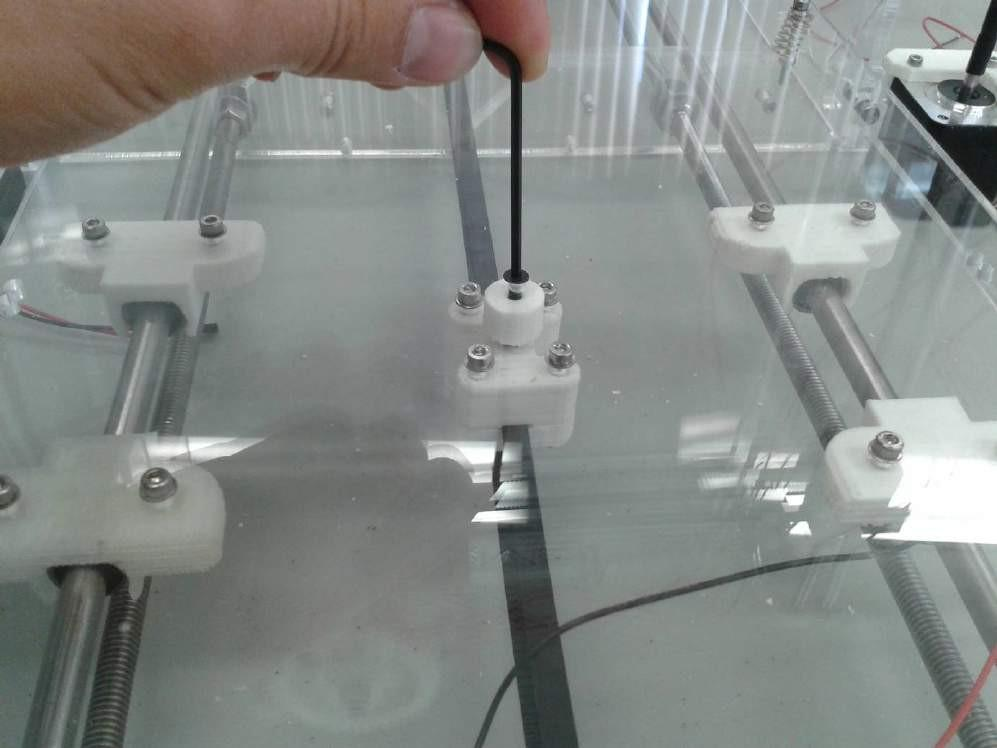

Paso 3

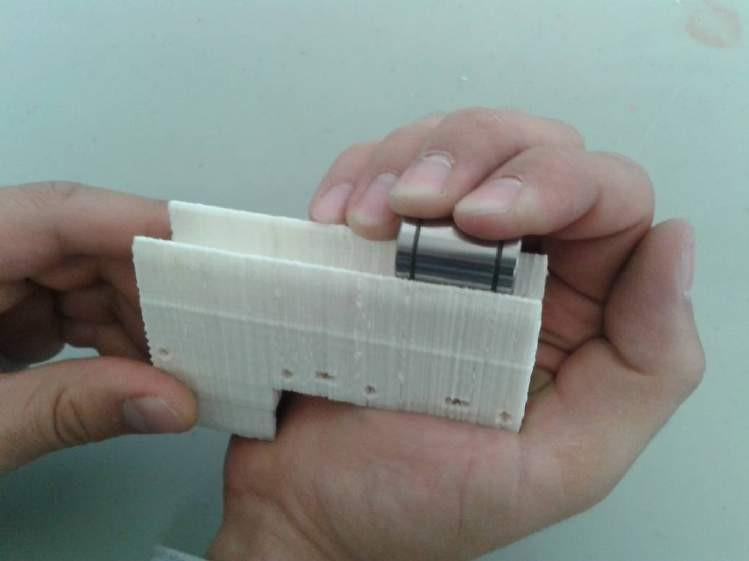

Inserte a presión los tres baleros lineales dentro de la pieza O como se muestra en las imágenes, procure insertarlos dentro de las pequeñas barreras delimitantes.

Paso 4

Inserte una varilla lisa dentro de los dos baleros LM8UU como se muestra en la imagen, esto deberá forzar a los baleros a rectificarse y volverse colineales. Recordando no forzar la entrada de la varilla a los baleros.

Paso 5

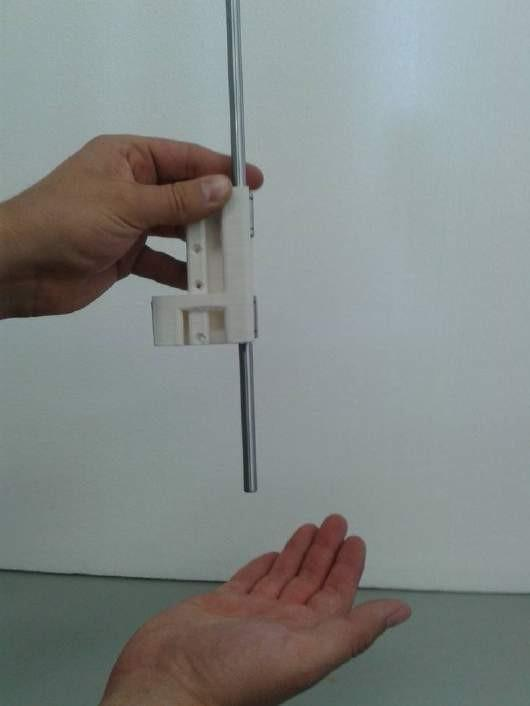

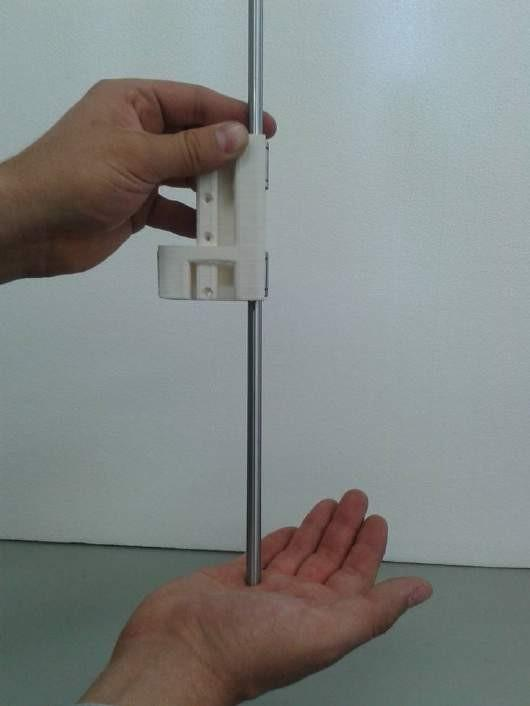

Para comprobar que los baleros ya están correctamente alineados ponga lubricante base silicón a la varilla lisa, después deslícelos baleros através de toda la varilla.

Paso 6

Para hacer la prueba solo deje caer la varilla através de los dos baleros lineales y esta debe deslizarse libremente hasta llegar a su mano.

Paso 7

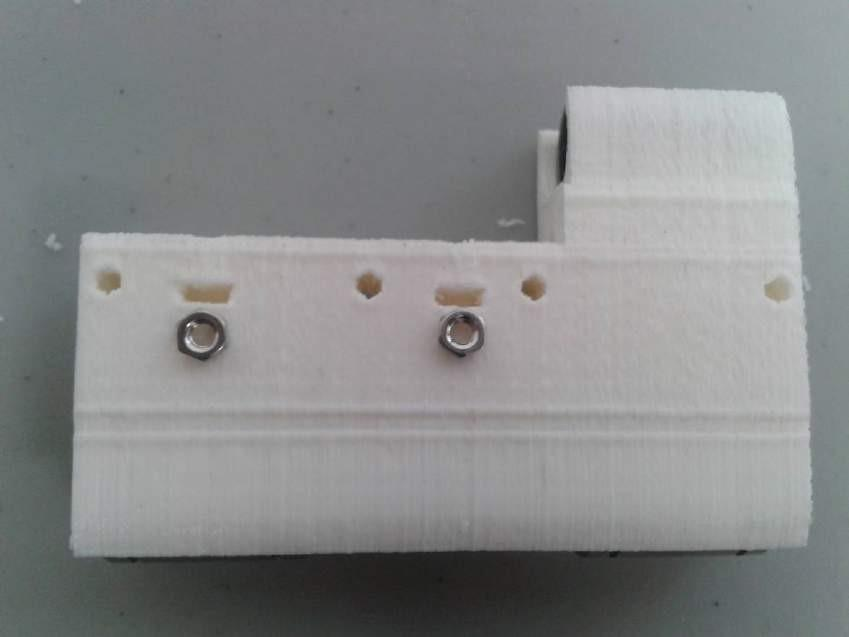

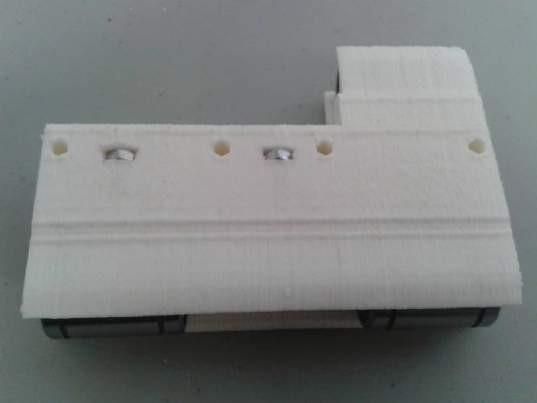

Para el siguiente paso es necesario que limpiemos la rebaba de las dos pequeñas ranuras rectangulares. Es recomendable ayudarse con un cutter. Posteriormente introduzca en estas ranuras 2 tuercas M3

Al igual colocaremos las de la parte trasera en la misma posición.

Note

ATENCIÓN: Observe como entra la tuerca los lados paralelos de la tuerca deben entrar de manera paralela a las paredes laterales de la ranura.

Paso 8

Antes de proceder con el siguiente paso es necesario quitar el exceso de plástico que pudiese haber en el orificio de las piezas O más pequeñas. Para comprobar que ya están bien; un tornillo M3 debería poder pasar libremente sin necesidad de enroscarse por este orificio.

Paso 9

Introduzca ambos tornillos M3x16mm a cada pieza O chica.Cada una lleva 2.

Paso 10

Atornille cada pieza O chica a la pieza O mayor. Hágalo solo hasta que el tornillo se enrosque en la tuerca, deje un espacio de separación entre las piezas.

Paso 11

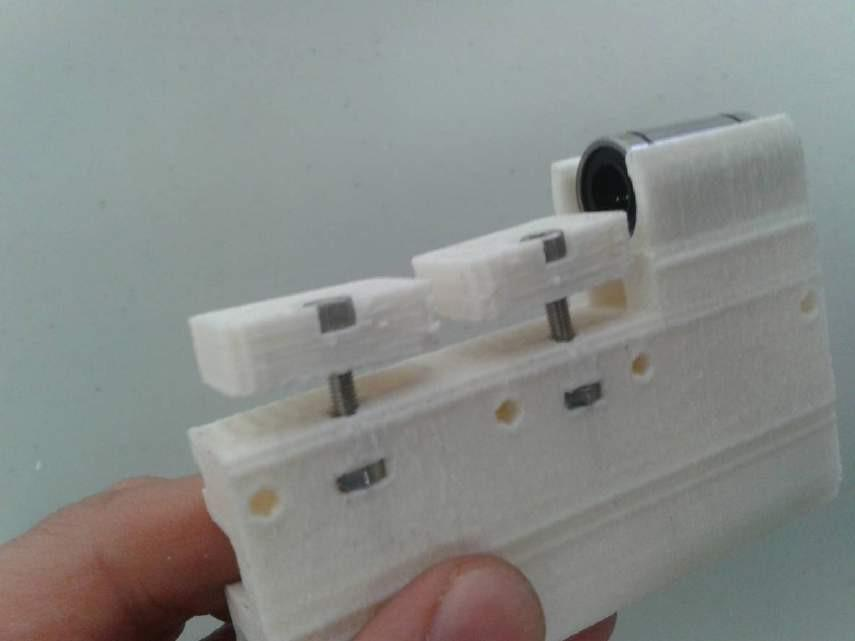

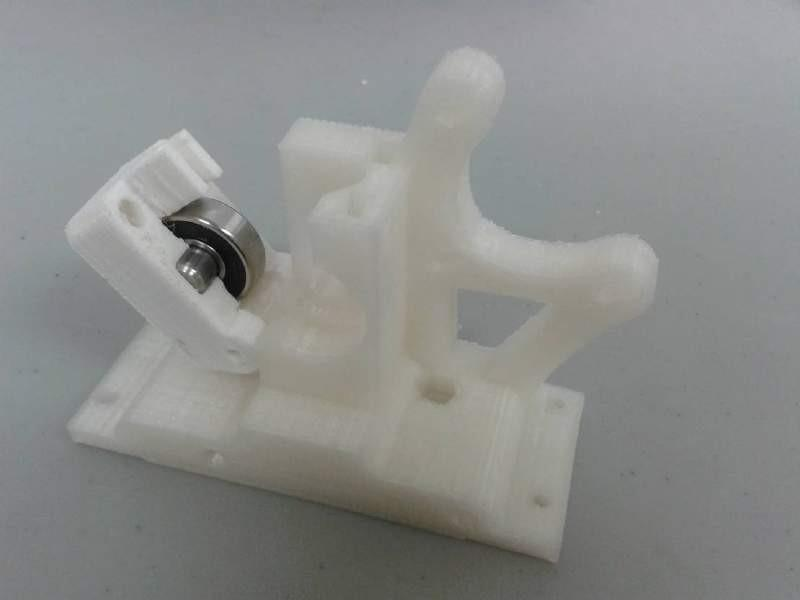

Ubique las piezas M, 4 baleros lineales LM8UU, 2 tuercas M4, 1 tornillo 5/16”x25mm, 1 balero 688, 1 tuerca 5/16” y 1 rondana 5/16”.

Paso 12

Inserte 2 baleros lineales a cada pieza M como se muestra en la imagen, después rectifíquelos con alguna varilla lisa M8

Si sus baleros no están entrando adecuadamente seguramente es por rebaba plástica que obstruye que se introduzca adecuadamente. Esto podemos solucionarlo puliendo con cutter o con mototool y una broca delgada.

Al terminar de insertarlos una varilla lisa debería poder pasar através de ellos sin ninguna dificultad.

Paso 13

Enseguida deberá insertar una tuerca M5 a ambas piezas M. Inserte la tuerca como en la pieza O, lados paralelos de tuerca, paralelos a las paredes internas de la ranura.

TIP: Con ayuda de unas pinzas de punta un poco abiertas presione la tuerca en el interior de la ranura.

Procure que el orificio de la tuerca coincida con los orificios que están en la ranura.

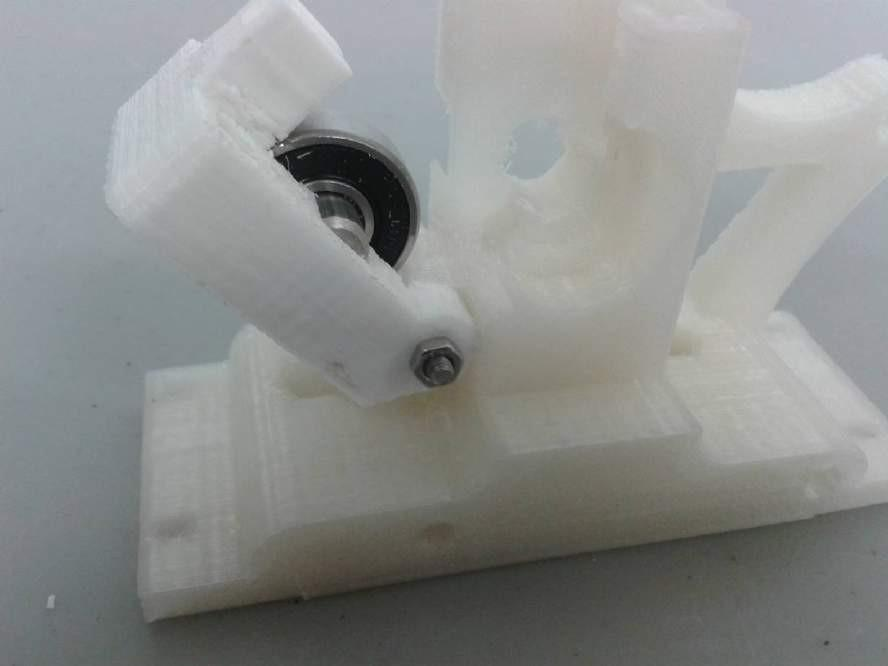

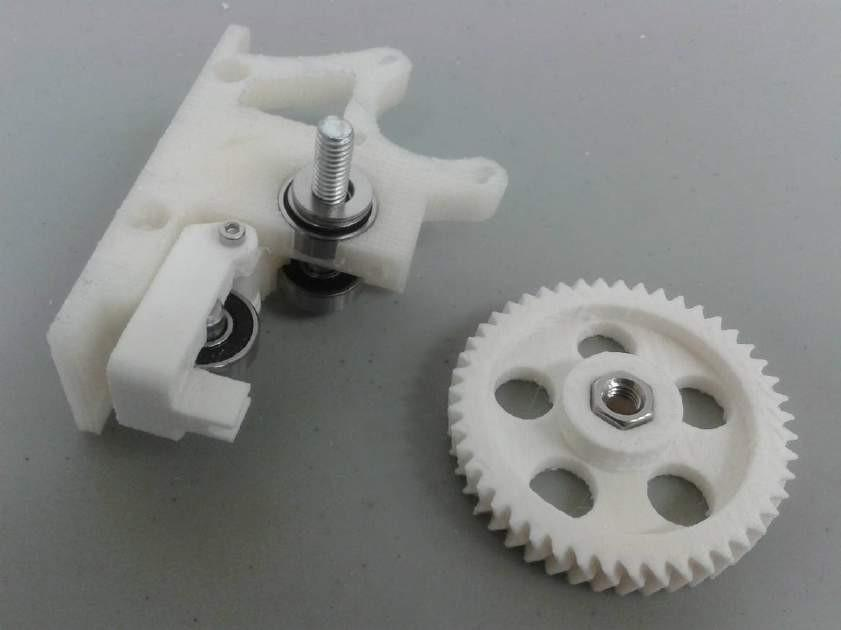

Paso 14

A continuación inserte dentro de la pieza M el balero 688 atravesándolo con un tornillo 5/16”x25mm como se muestra en las imágenes.

Tip: para que la banda corra mejor sobre el balero 688 podemos colocar dos rondanas 5/16 en los extremos del balero 688.

Ambas piezas M deberían verse como en la imagen de arriba.

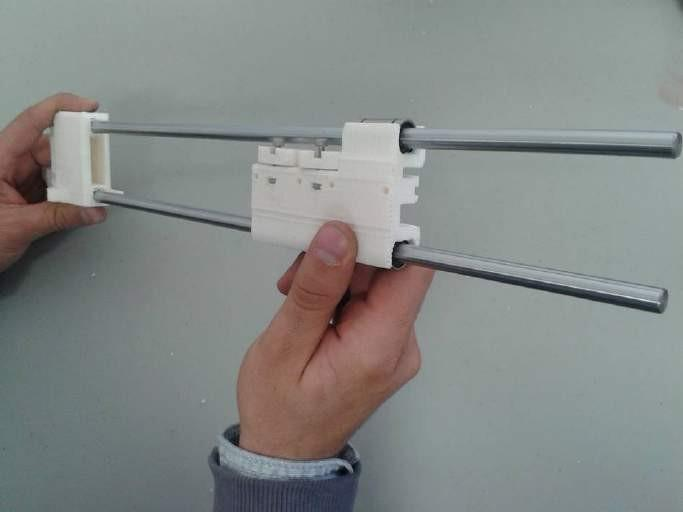

Paso 15

Ahora tome las piezas M como la pieza O además de las dos varillas lisas M8x410mm.

Paso 16

Inserte las varillas lisas a través de los orificios laterales de la pieza M que se aprecia en la imagen. Debamos insertar ambas varillas hasta el fondo en esta pieza.

Paso 17

Después introduzca la pieza O dentro de ambas varillas lisas.

Paso 18

Introduzca las varillas en la otra pieza M pero no hasta el tope.

Su carro XZ debe terminar viéndose como en la imagen de abajo.

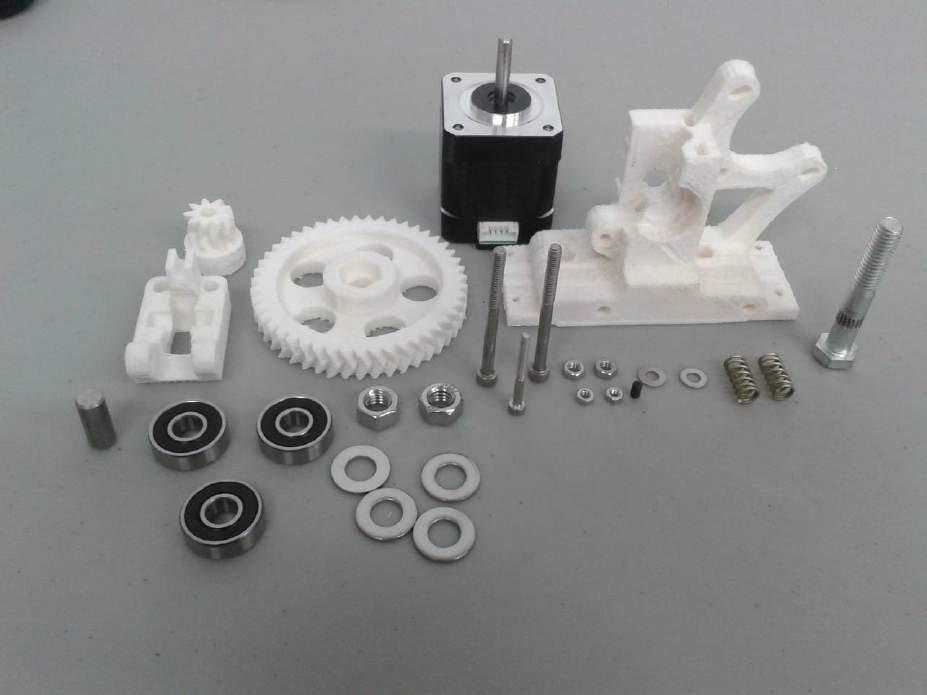

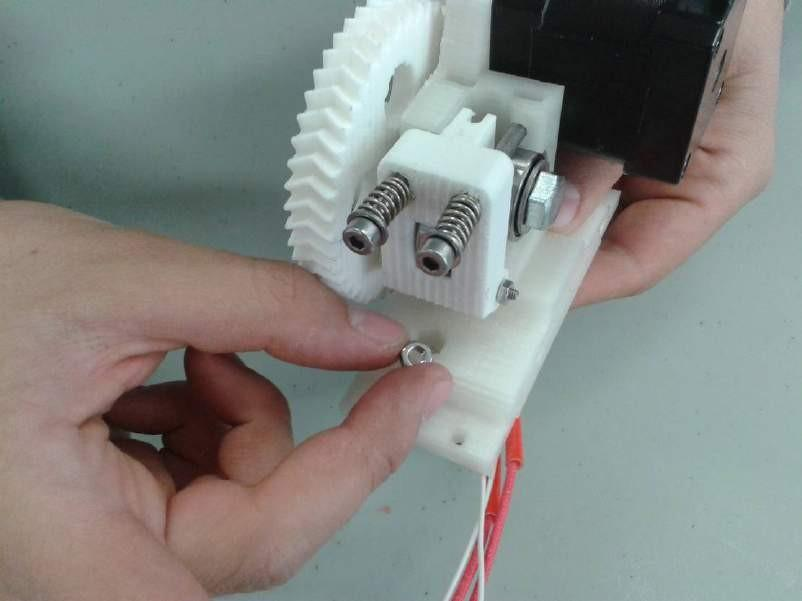

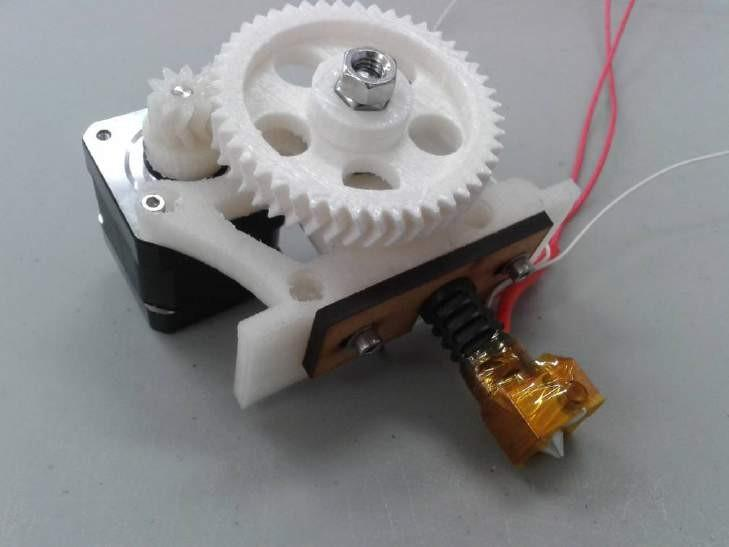

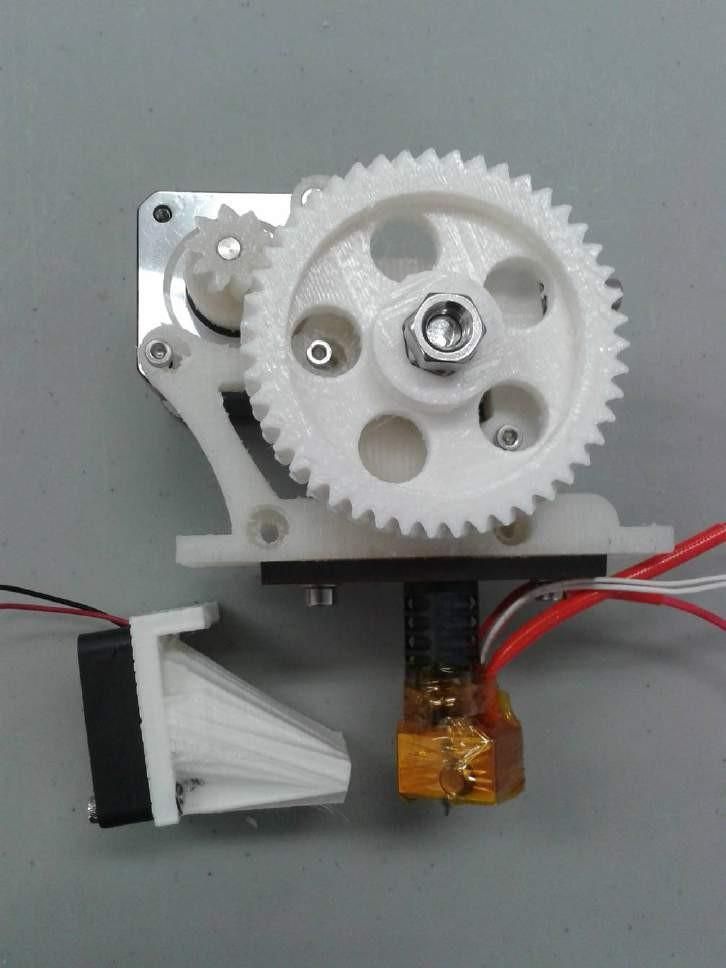

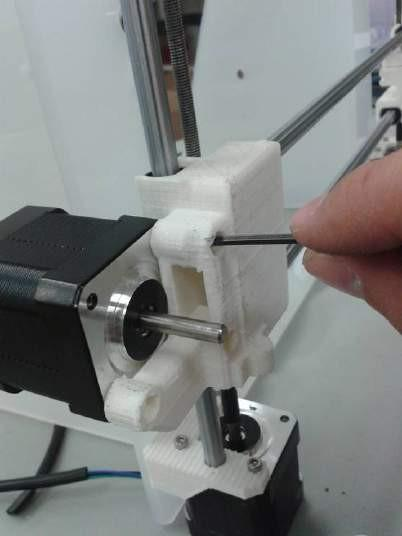

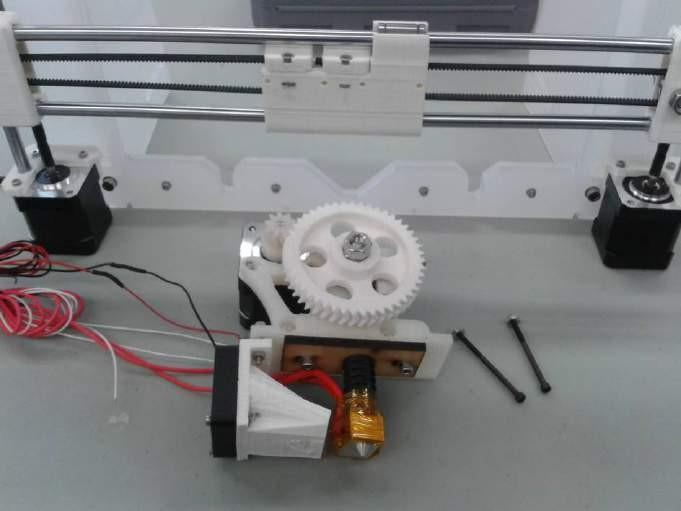

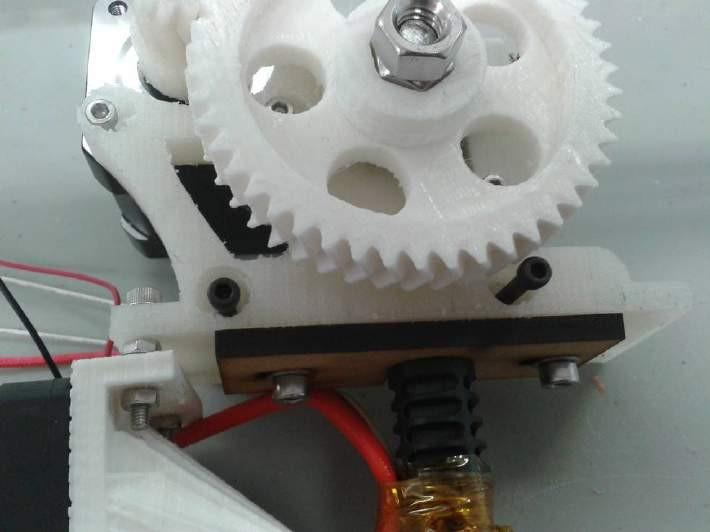

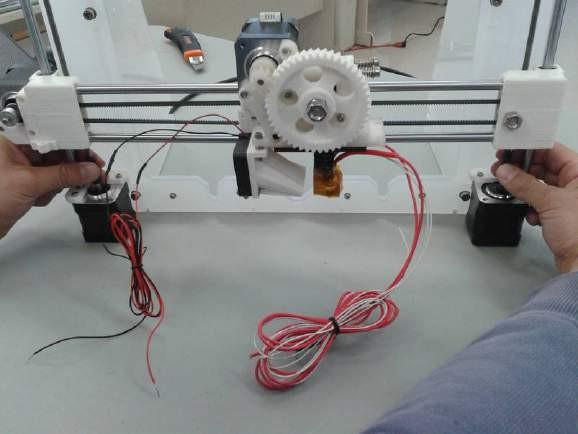

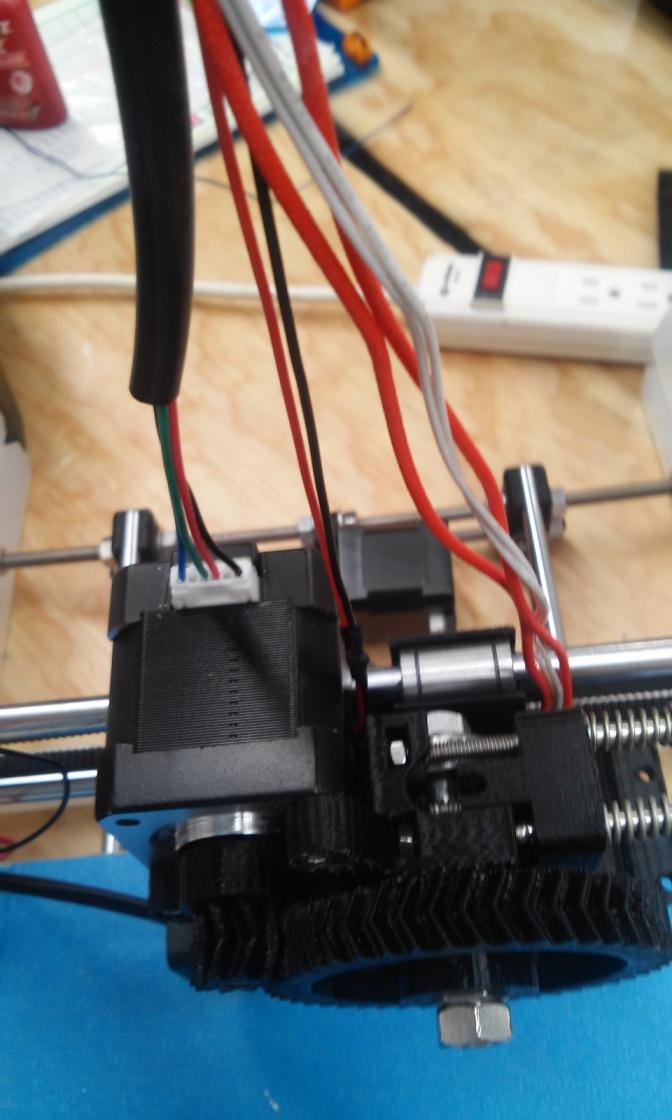

- EXTRUSORA

Paso 1

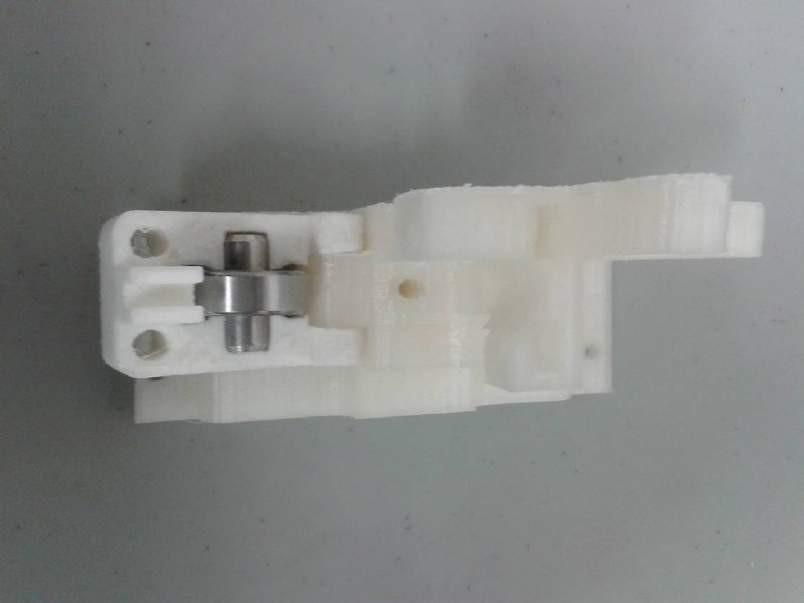

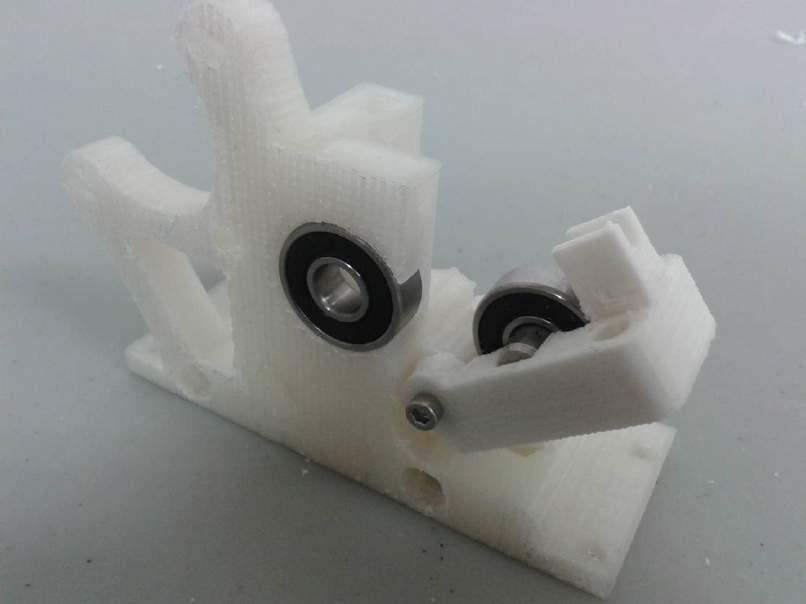

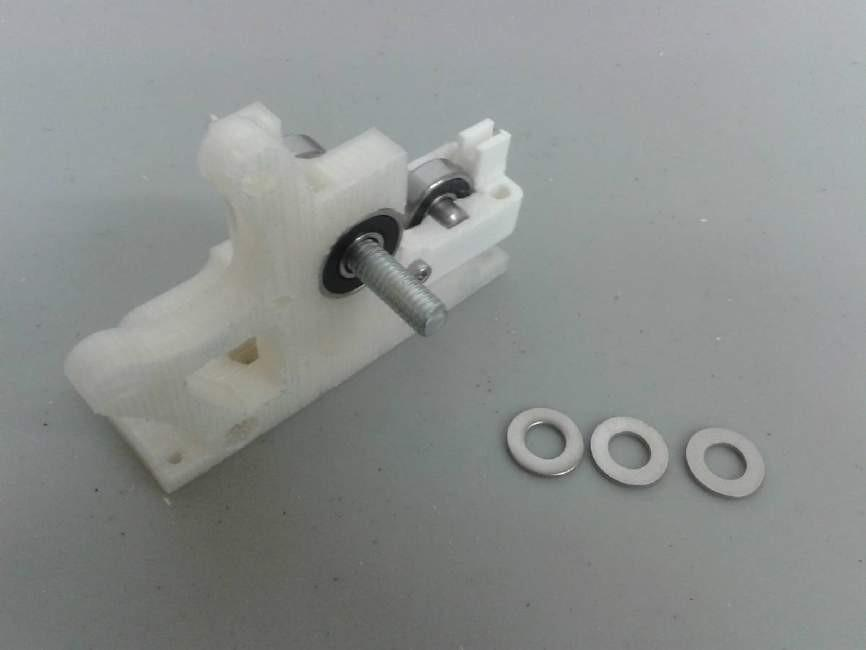

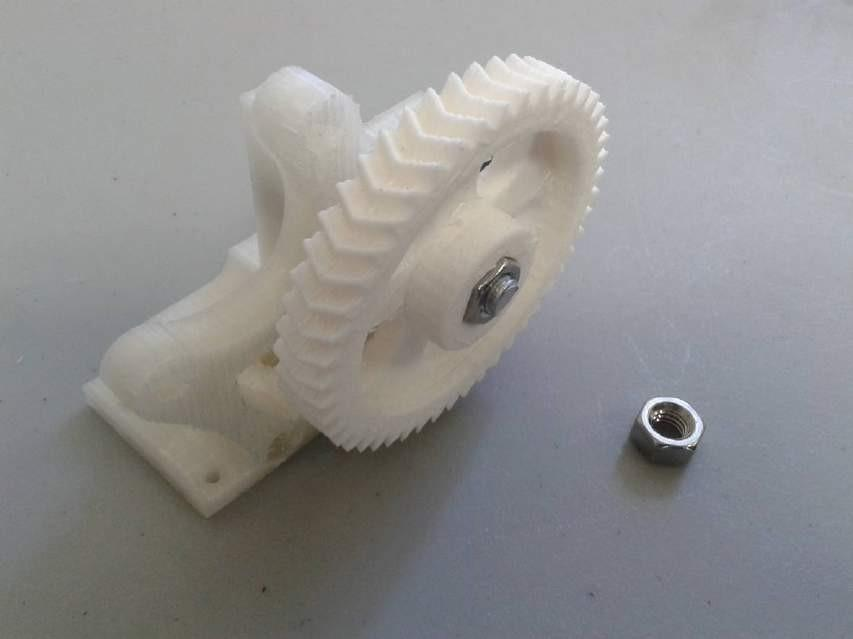

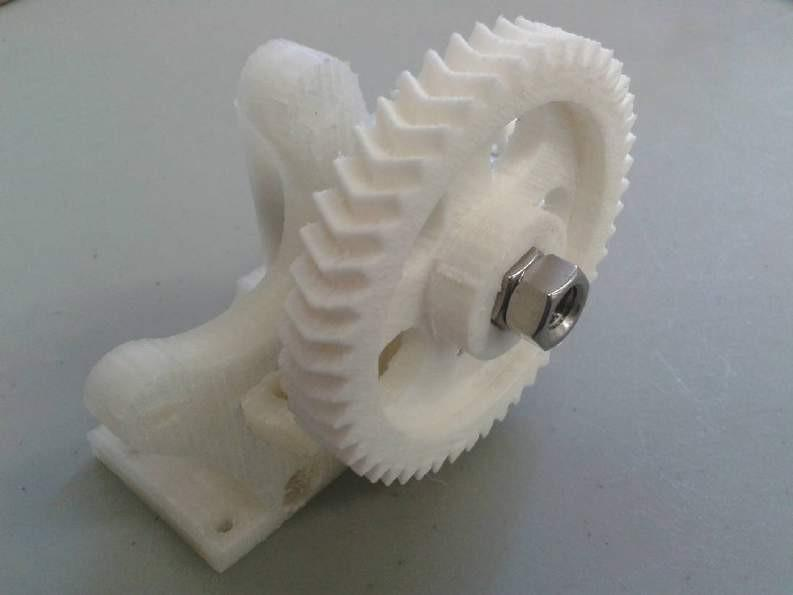

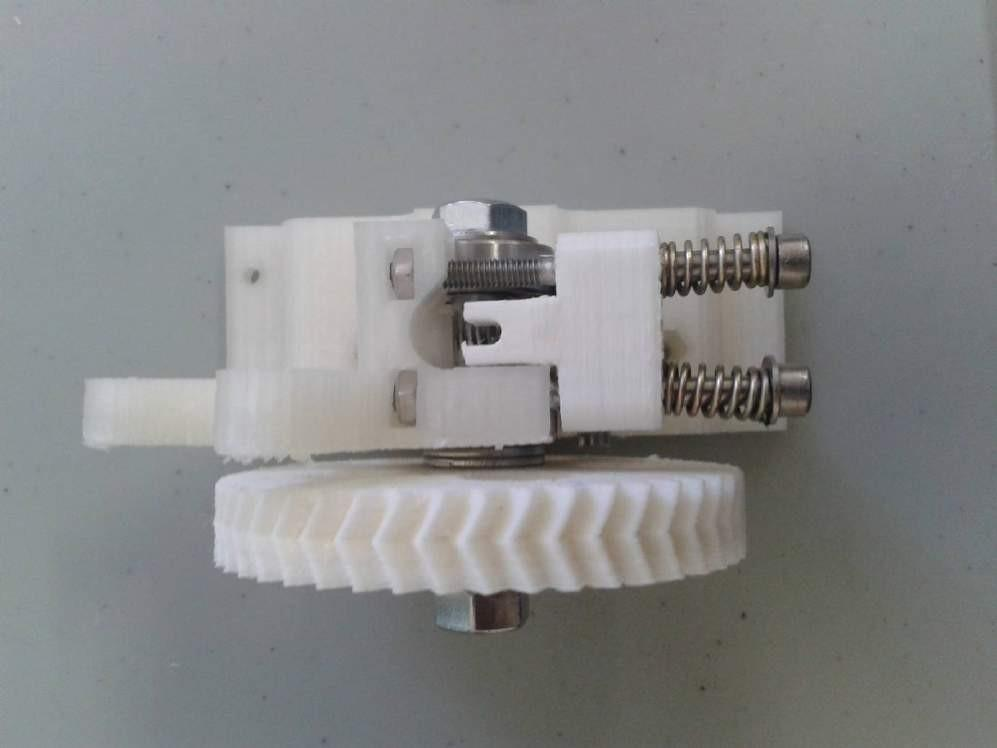

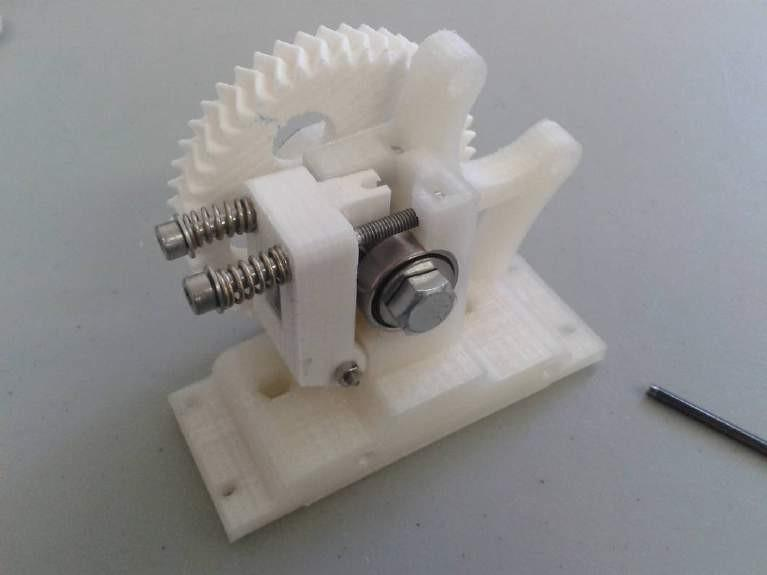

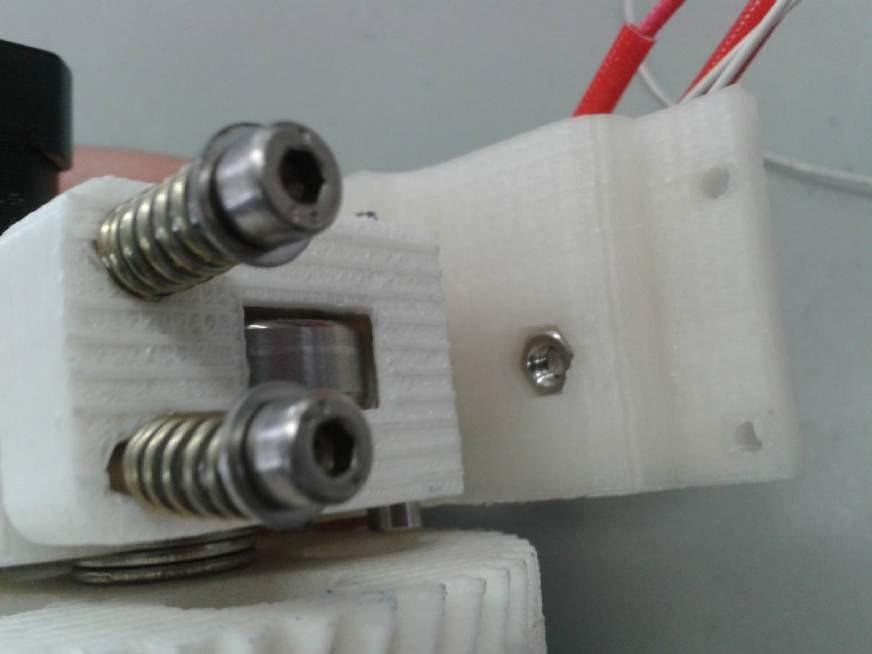

Para comenzar el ensamblado de la extrusora es necesario ubicar las siguientes piezas:

pieza I , A, G y L, 3 baleros 608, 4 rondanas 5/16”, 1 tuerca 5/16”de seguridad, 1tuerca M3, 2 tornillos M4 1 tornillo M3x30mm, una tuerca de seguridad M3, 2 tuercas M4, 1 opresor M3x8mm, 2 resortes 6.5x15mm, un perno liso de 5/16”x20mm, un tornillo hobbed bolt, un motor y dos rondanas M4.

Paso 2

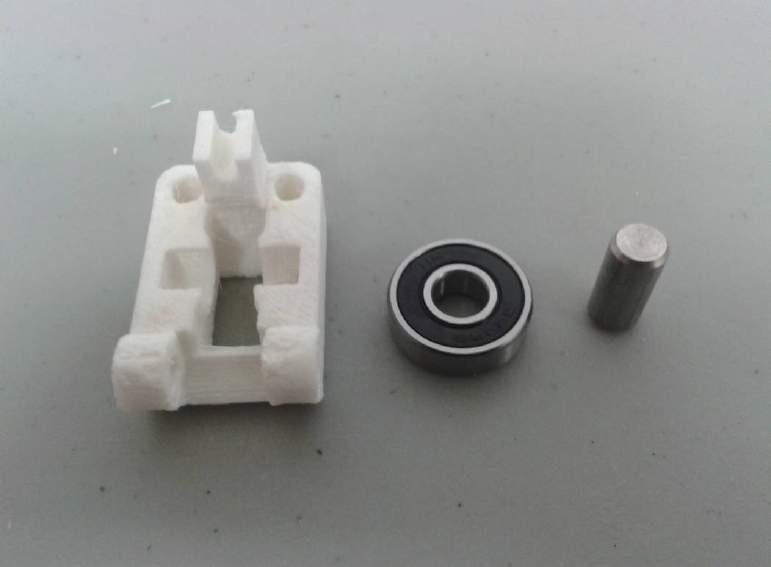

Tome la pieza G junto con el perno liso y un balero 608.

Paso 3

Introduzca el perno lisa a través del balero 608.

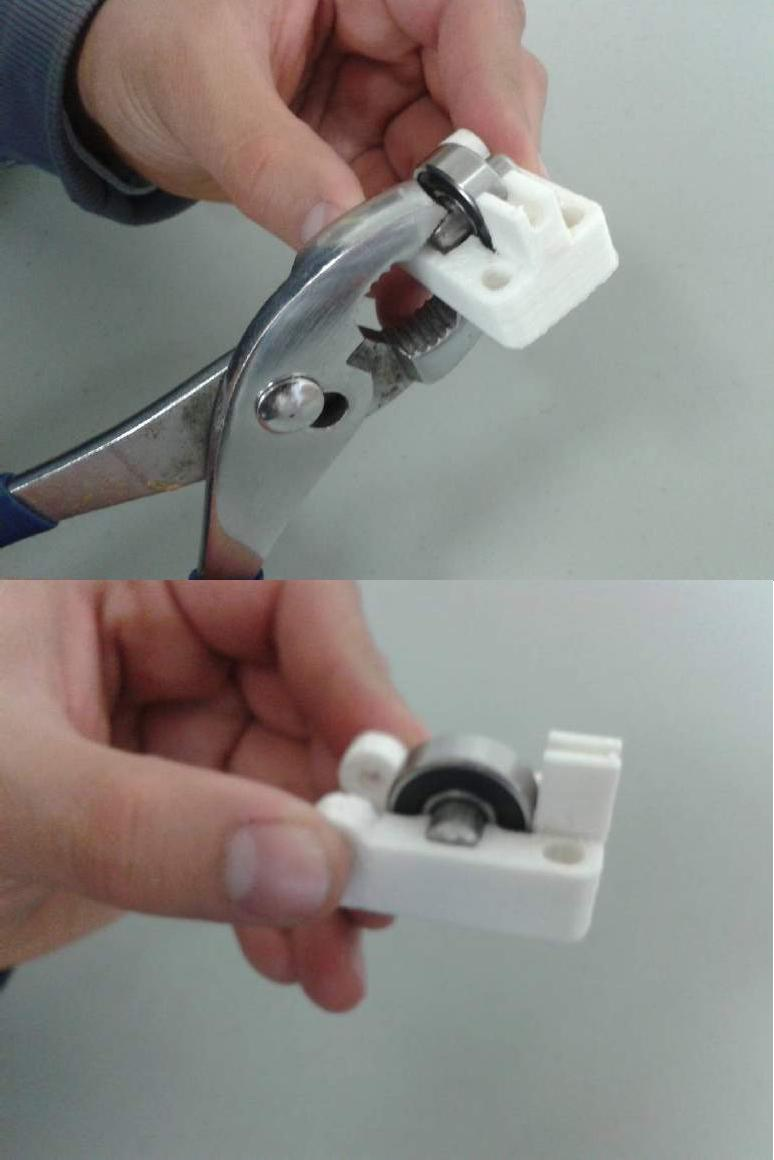

Paso 4

Introduzca este subensamble dentro de la pieza G como se muestra en la figura. Para hacer que entre hasta el tope ayúdese de unas pinzas mecánicas como se muestra en las imágenes.

Después inserte la pieza G en la pieza I como se muestra abajo.

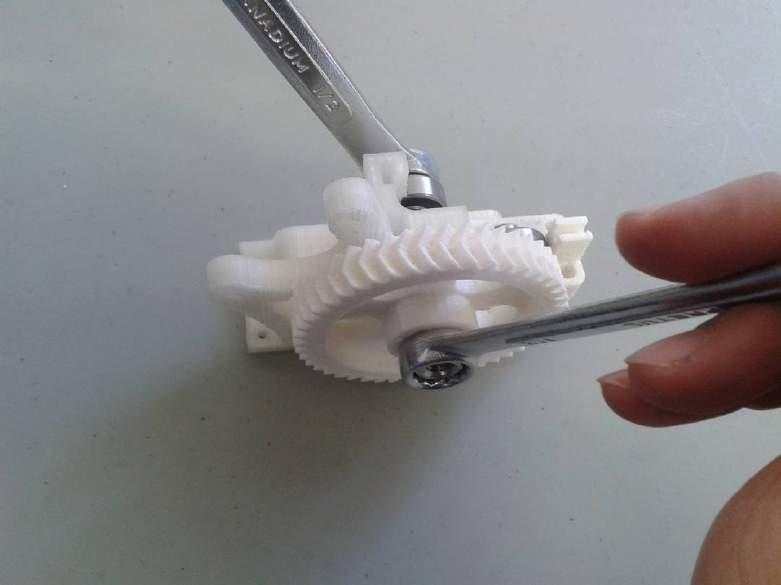

Atraviese un tornillo M3x30mm por pieza I y pieza G como se muestra en la figura y asegúrelo con una tuerca M3 de seguridad como se muestra en las imágenes.

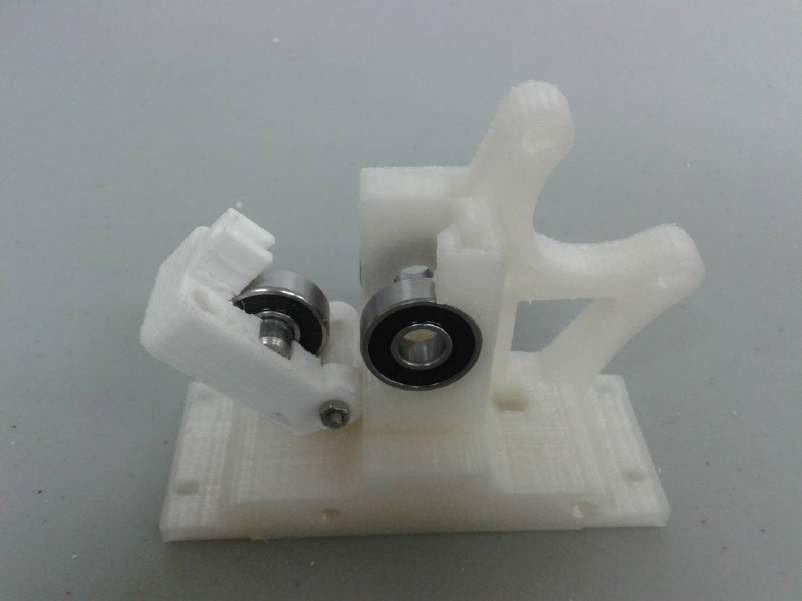

Paso 5

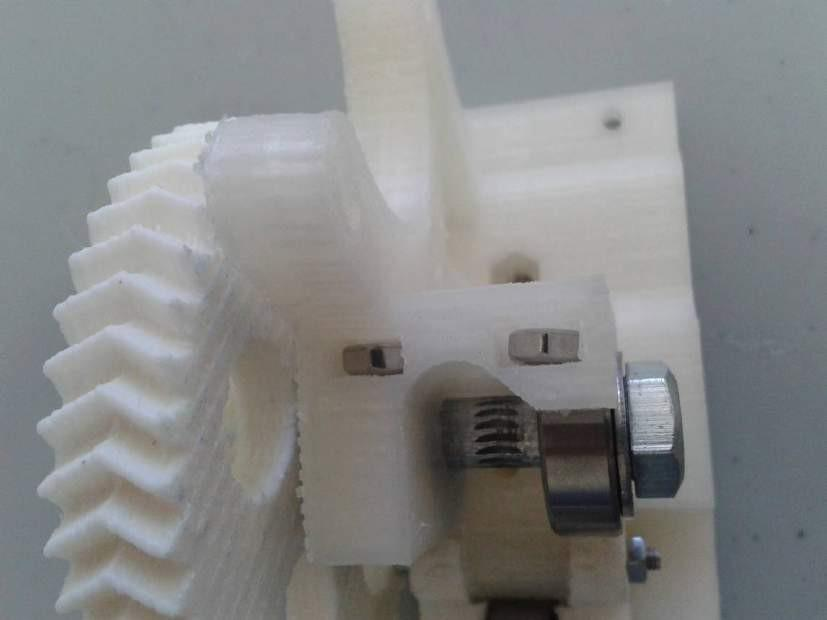

Lo siguiente es tomar otros dos baleros 608 e introducirlos en la pieza I como se muestra en las imágenes.

Paso 6

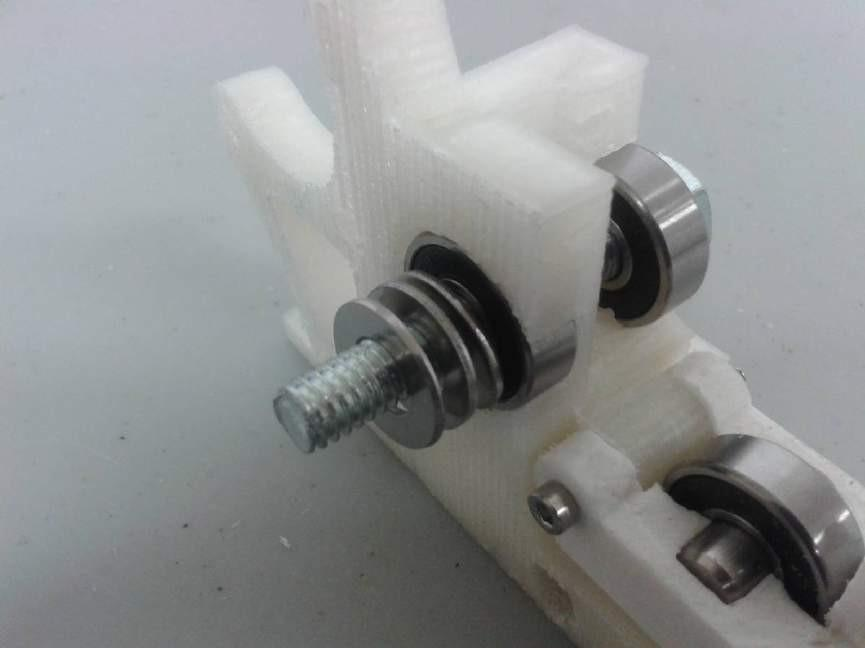

El siguiente paso sera tomar el tornillo hobbed bolt e insertarle una rondana 5/16”.

Paso 7

Después introduzca dicho tornillo a través de ambos baleros 608.

Paso 8

Al extremo sobresaliente del tornillo introduzca 3 rondanas 5/16”.

Paso 9

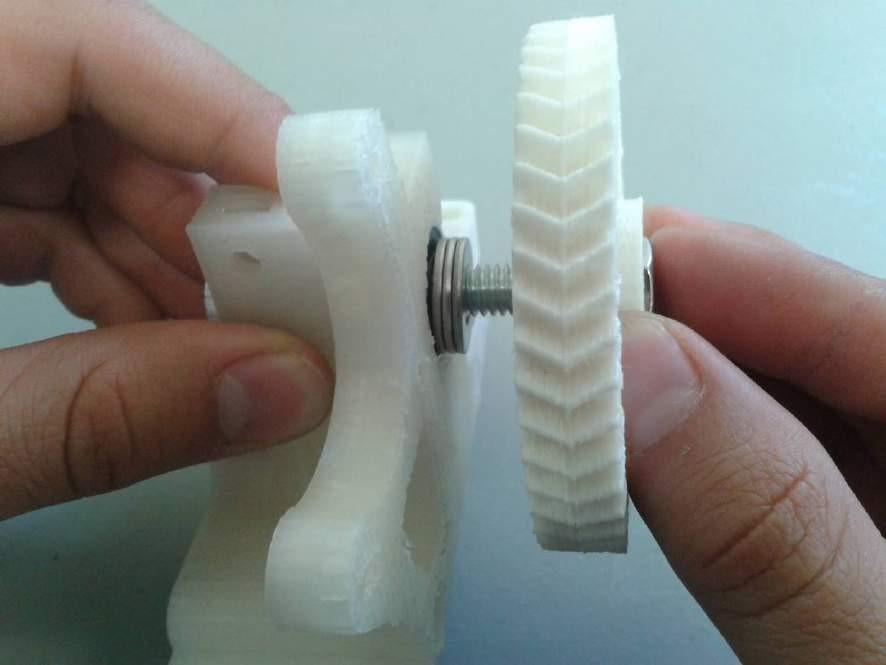

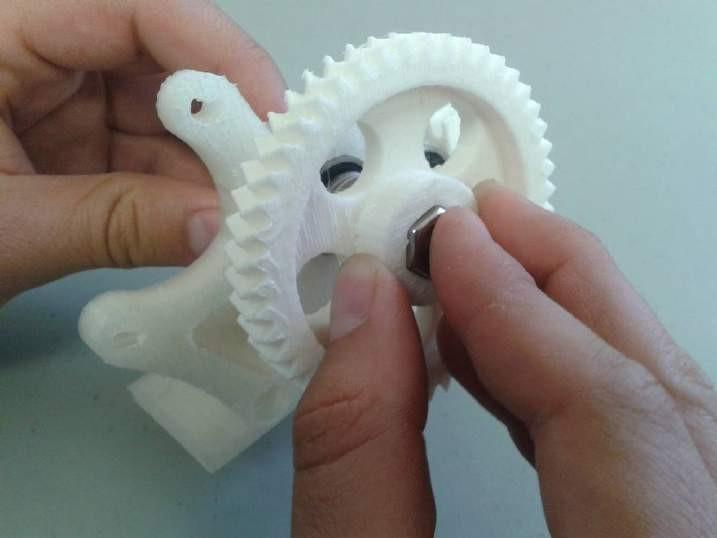

Introduzca una tuerca 5/16” de seguridad dentro del engrane A. (esta parte fue mejorada utilizando una turca de seguridad 5/16)

Paso 10

Introduzca el engrane mayor al tornillo hobbed bolt sosteniendo tanto la tuerca dentro del engrane como la cabeza del tornillo. TIP: Sostenga el engrane y su tuerca de tal modo que no se separen

Paso 11

Este paso solo se realize si no hay tuerca 5/16 de seguridad Después cuando sienta que el engrane este lo mas atras posible y que aun siga girando libremente, inserte otra tuerca para generar un seguro de contratuerca.

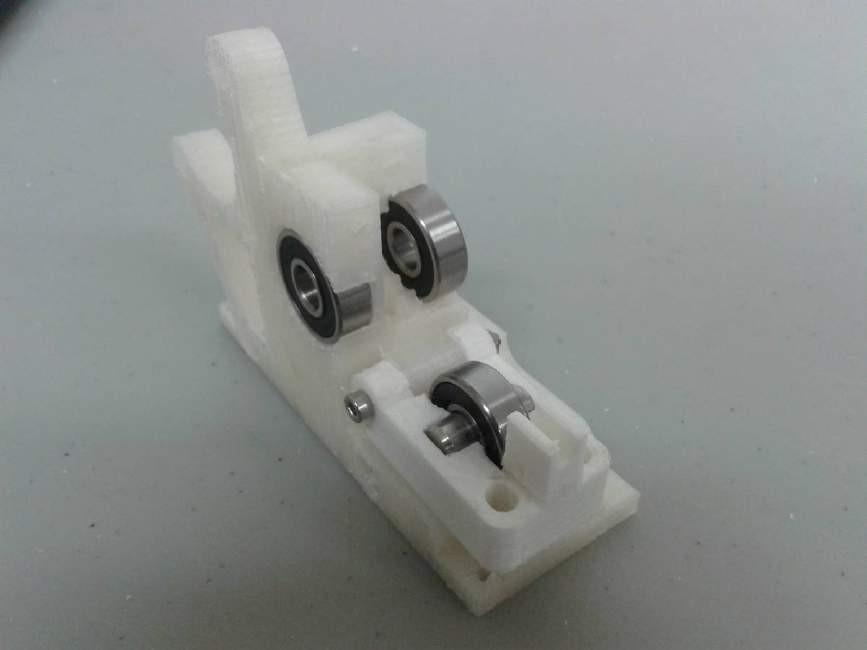

Paso 12

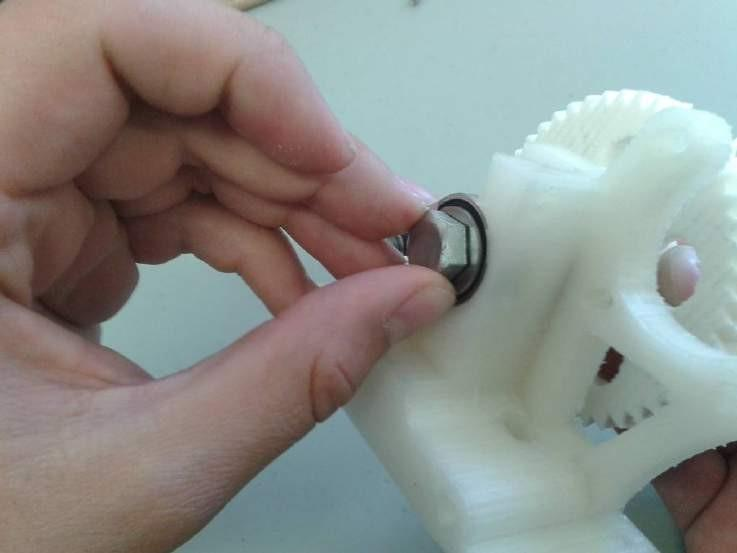

La extrusora debería verse como en la foto de abajo

Paso 13

Para reforzar el seguro tome dos llaves de media y apriete la cabeza del tornillo hobbed bolt y la última tuerca.

Note

Si se usa tuerca de seguridad debemos apretar pero asegurando que el engrane gire fácilmente.

Paso 14

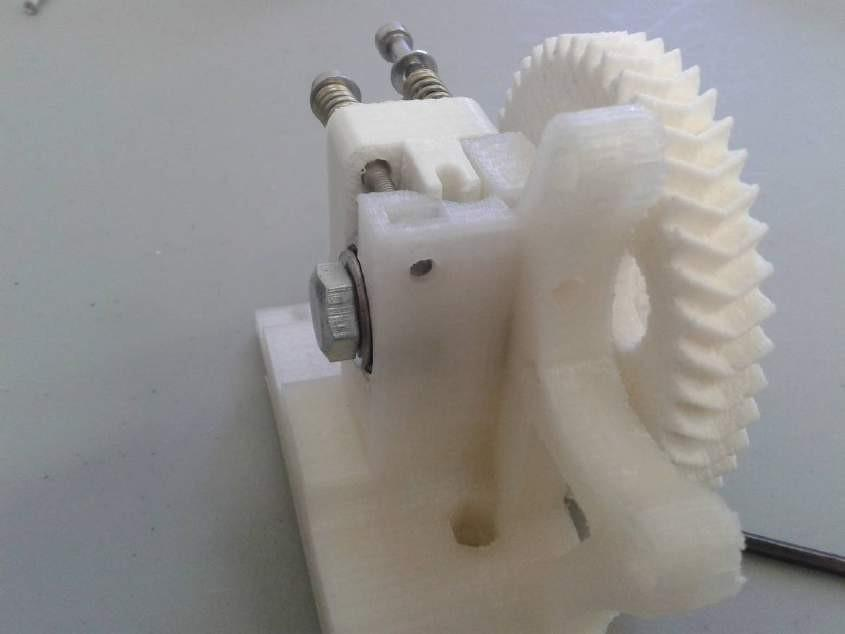

A continuación inserte 2 tuercas M4 en las ranuras superiores de la pieza I.

TIP: Asegurese de insertar las tuercas de tal modo que los lados paralelos de la tuerca entre paralelamente a las paredes de la ranura.

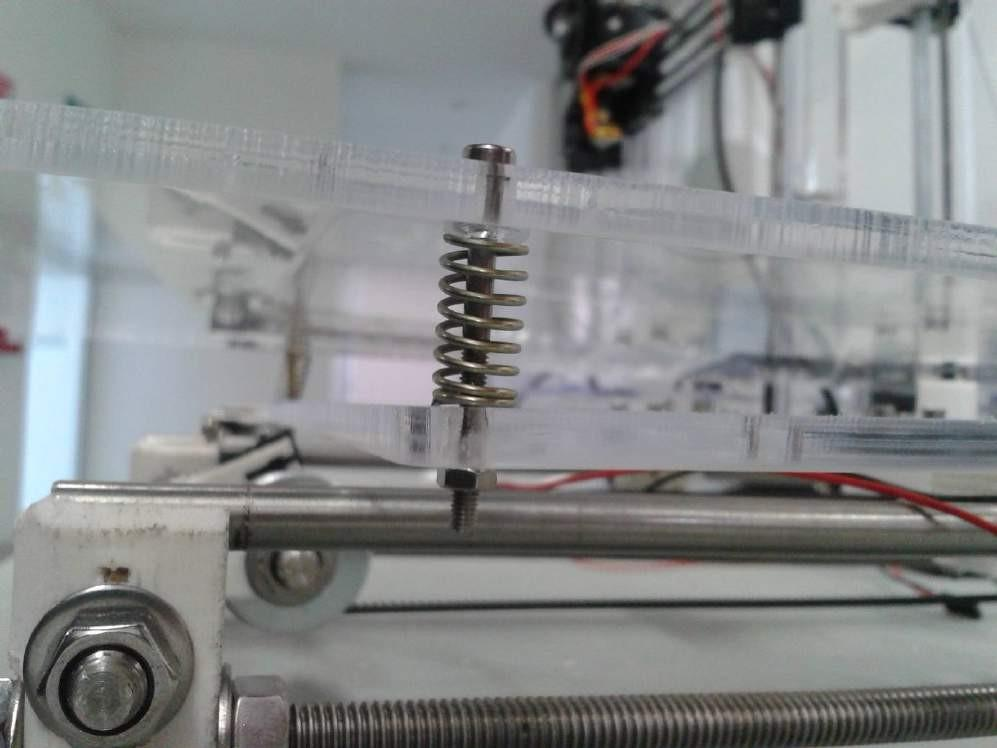

Paso 15

Tome los 2 tornillos M4x50mm e inserte dentro de ellas rondanas M4.

Paso 16

Después insertar en cada tornillo un resorte de 6.5x15mm y después puede colocar una rondana mas en cada tornillo para que el resorte quede atrapado entre dos rondanas.

Paso 17

Insertar cada tornillo a través de la pieza G como se muestra en la imagen. Para saber en que punto es tan correctamente insertados los tornillos tomemos el mas lejano del engrane mayor como referencia. Haga que este tornillo llegue al tope del agujero (pasando la tuerca M4) como se muestra en la imagen.

En este paso es importante no apretar los tornillos solo llegarlos en las primeras cuerdas de la tuerca.

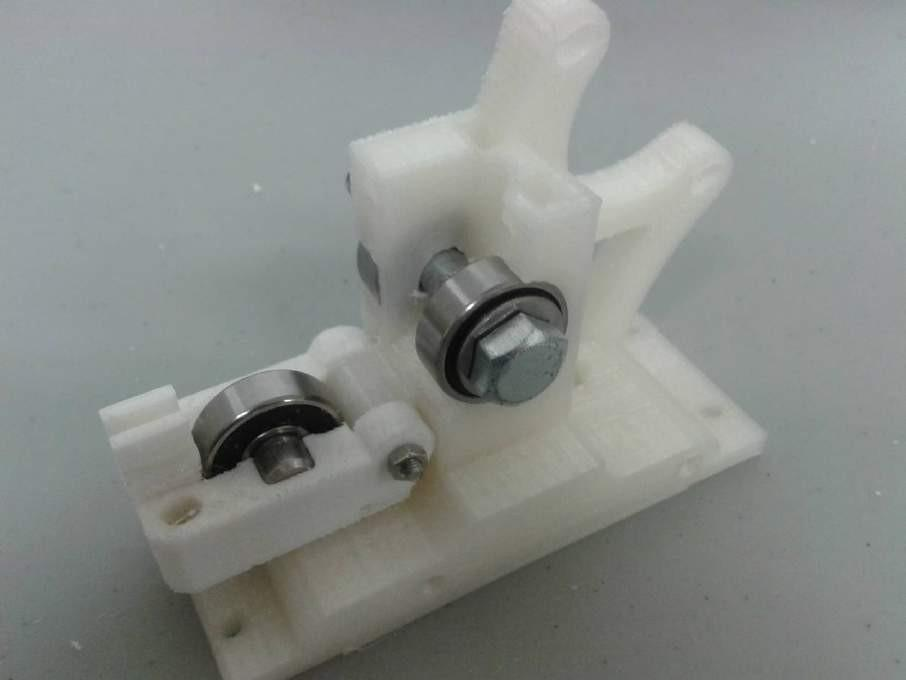

Paso 18

Después iguale el otro tornillo como se muestra en la imagen debajo.

Paso 19

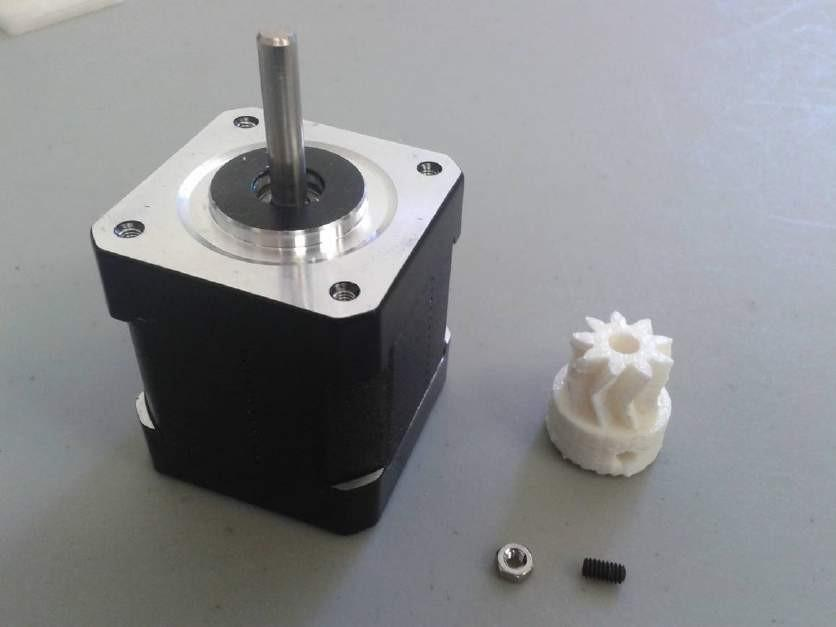

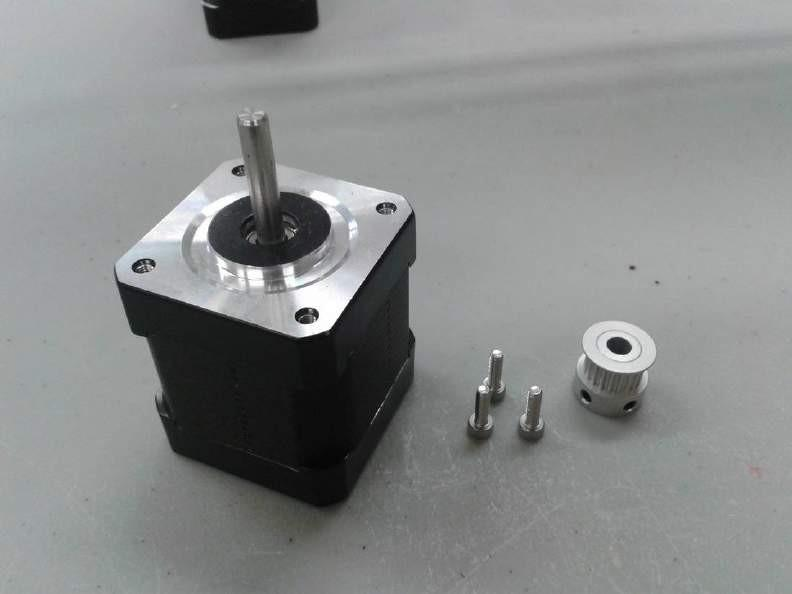

A continuación tome un motor Nema 17, la pieza L, una tuerca M3 y un opresor M3x8mm.

Paso 20

Inserte dentro del engrane la tuerca M3 como se muestra en la imagen.

Paso 21

Inserte el engrane en la flecha del motor.

Paso 22

Introduzca el opresor en el orificio de la pieza L, através de la tuerca M3 para presionar contra la flecha del motor y mantener fijo el engrane.

Paso 23

Tome 3 tornillos mas M3x10mm

Paso 24

Fije el motor a la extrusora como se muestra en la imagen.

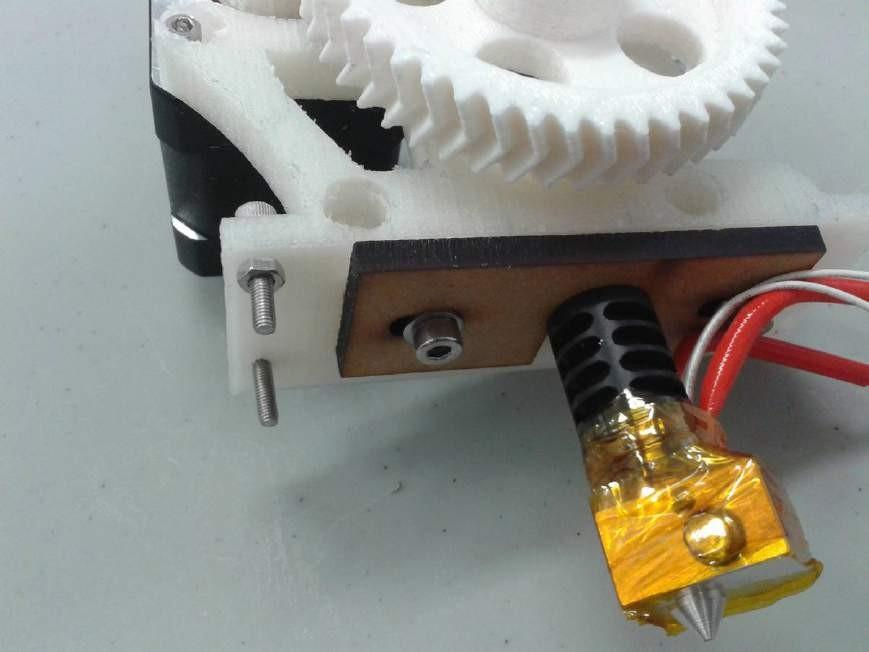

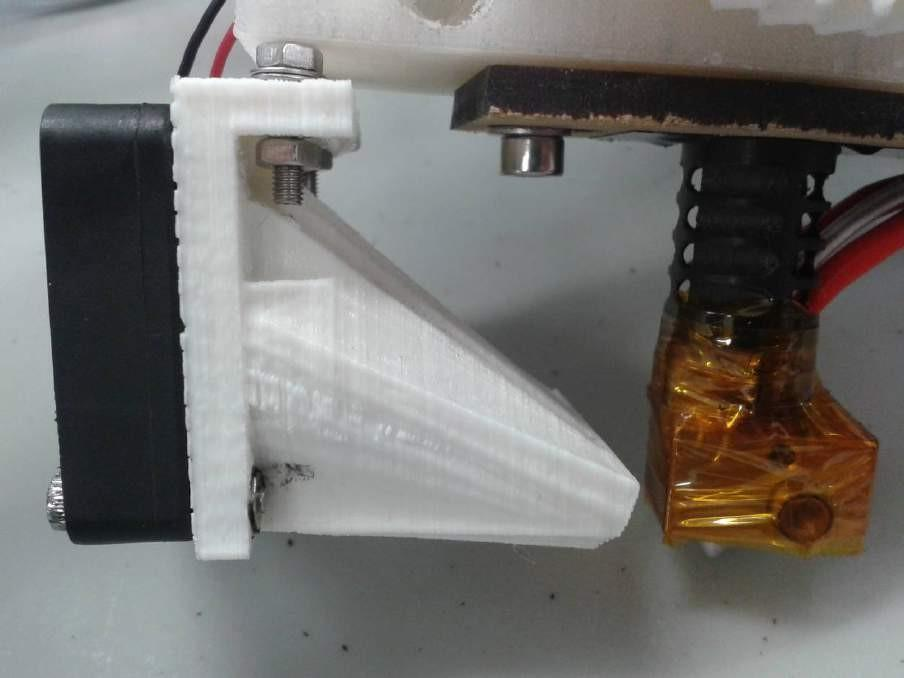

- INSTALACIÓN DE BOQUILLA Y VENTILADOR

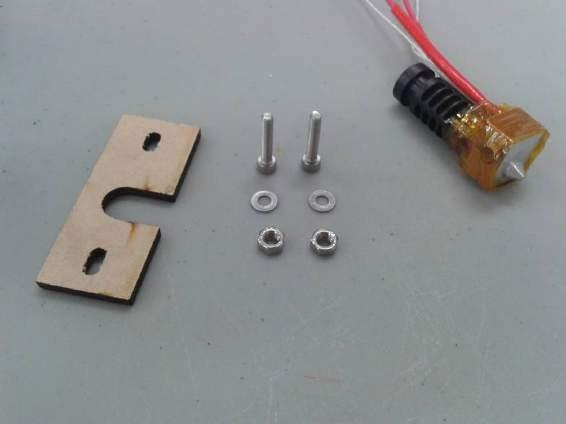

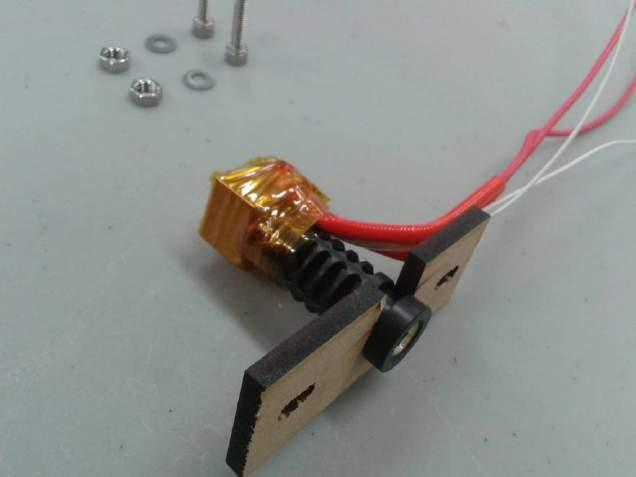

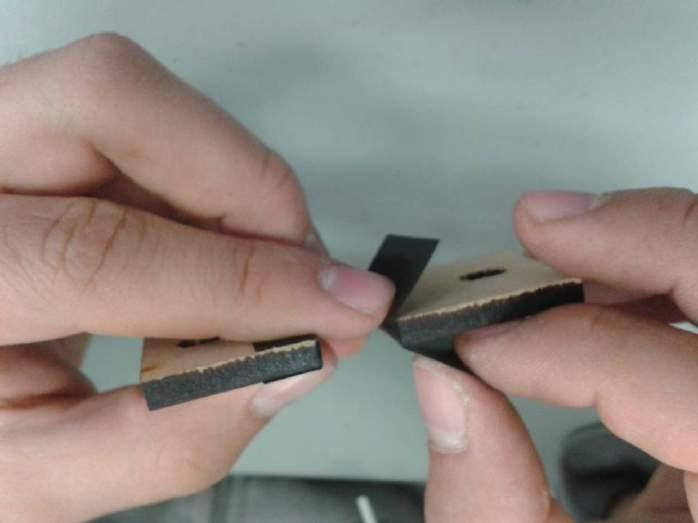

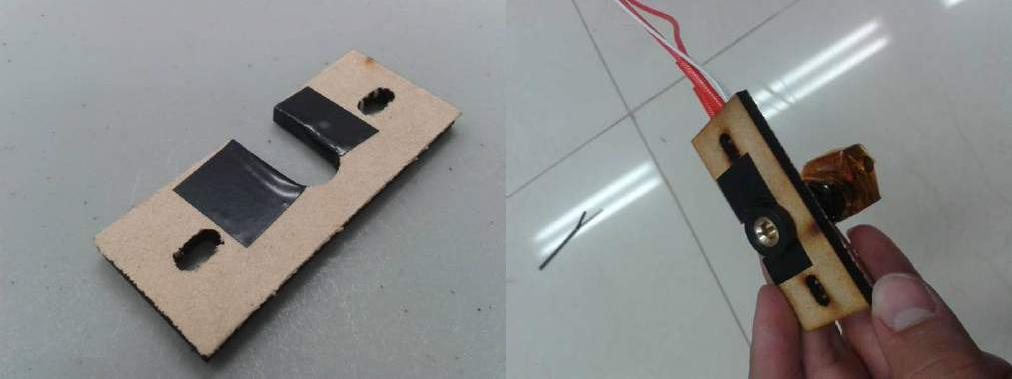

Paso 1

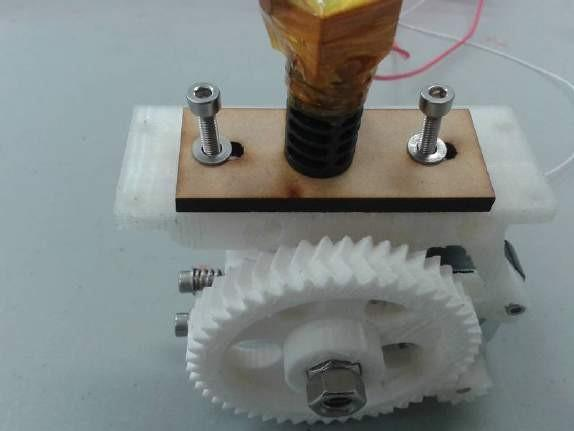

Para la instalación de la boquilla J-Head ubique 2 tornillos M4x20mm, 2 rondanas y 2 tuercas M4, una boquilla J-Head y una placa de madera.

Paso 2

Introduzca la boquilla a la placa de madera como se muestra en la imagen.

Paso 3

En el dado caso de que quede floja la boquilla corte 2 pequeños tramos de cinta masking o de aislar y péguelos como se muestra en la imagen, esto generará mas grosor en la placa y consecuentemente que la boquilla se fije.

Paso 4

Posteriormente introduzca la parte excedente de la boquilla dentro del orificio de la pieza I.

Paso 5

Mientras sostiene la placa con una mano, con la otra coloque tuercas M4 en cada una de las 2 ranuras en la parte superior de la pieza I.

Paso 6

Después introduzca 2 tornillos M4x20mm con sus respectivas rondanas a través de las ranuras de la placa.

Paso 7

Introduzca los tornillos a través de la tuerca que recién coloco.

Paso 8

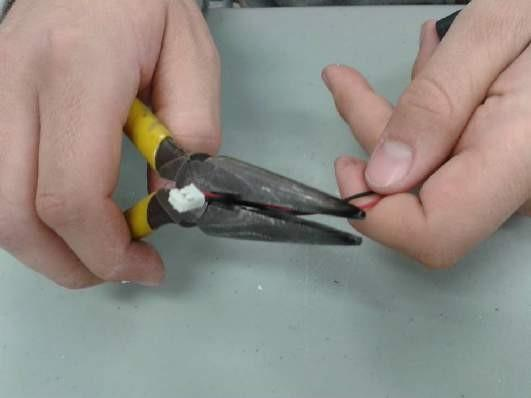

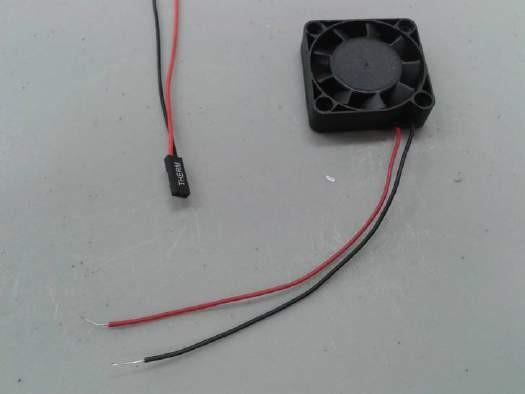

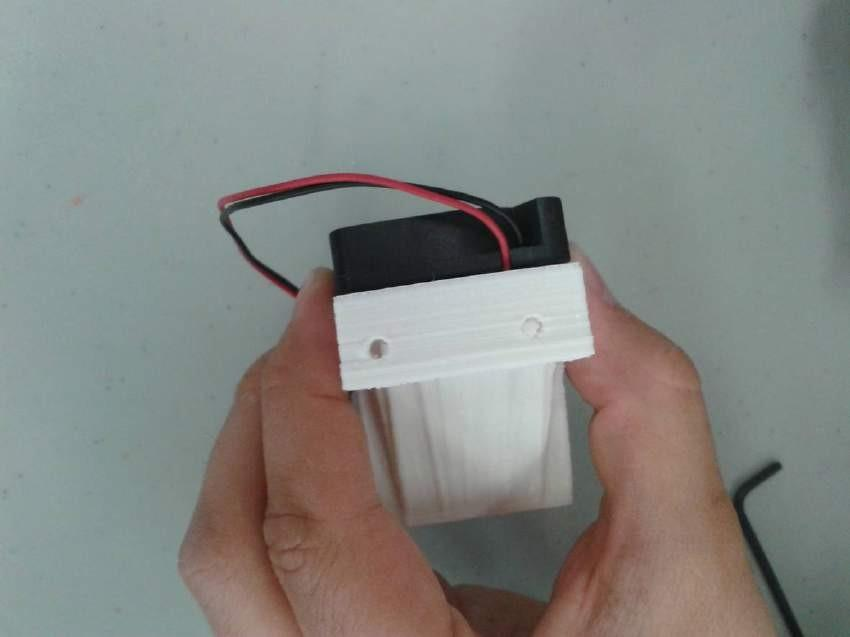

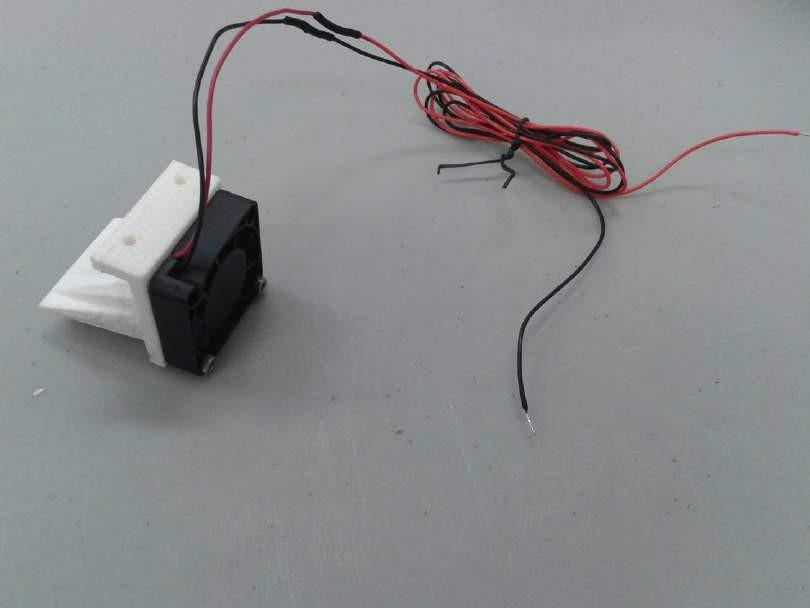

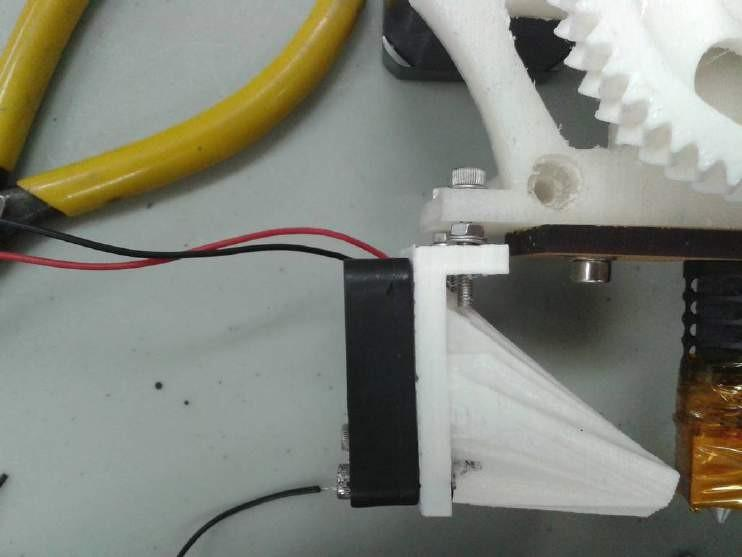

Para la instalación del ventilador tome la pieza P, un ventilador de 4x4 cm, 2 tornillos M3x20mm,2 M3x16mm, 4 tuercas M3 y 2 turcas M3 de seguridad y dos rondanas M3

Paso 9

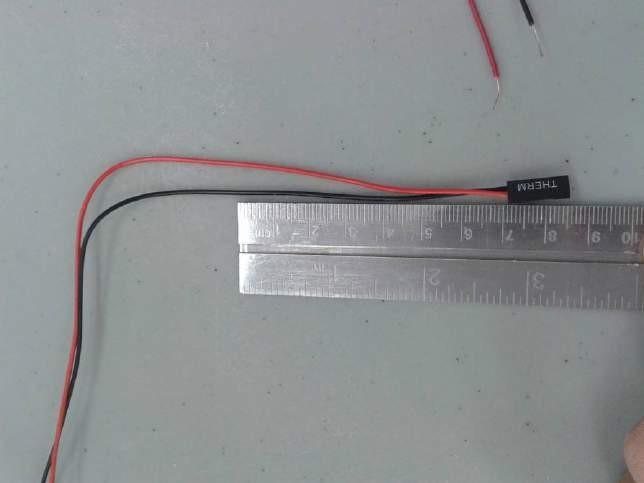

Recorte el pequeño enchufe que sale del ventilador

Paso 10

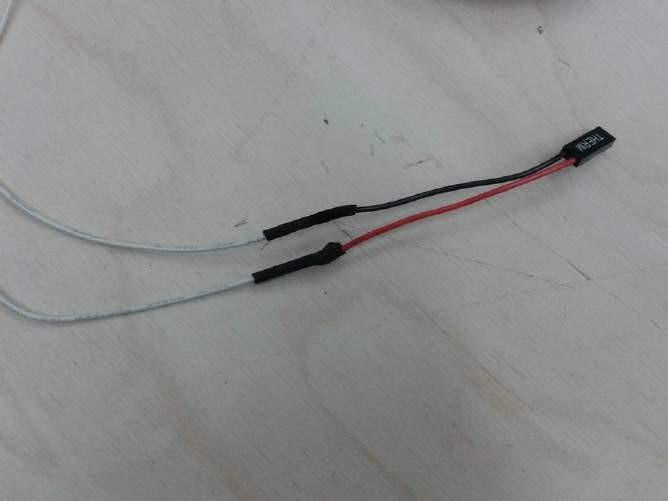

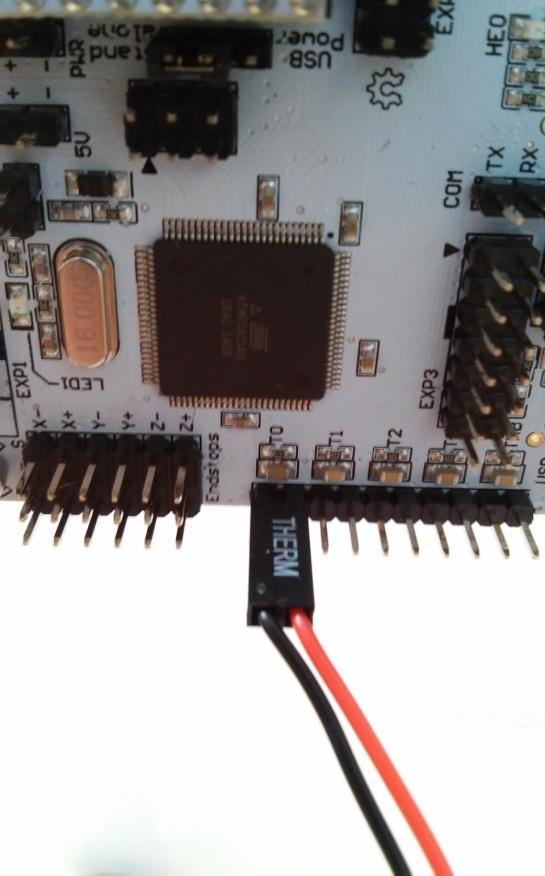

Después tome un cable negro y rojo, deberá tener la palabra THERM escrita en la terminal, corte este cable a 7cm de su terminal como se muestra en la foto.

ATENCION: Guarde la terminal del cable THERM pues se usará mas adelante.

Paso 11

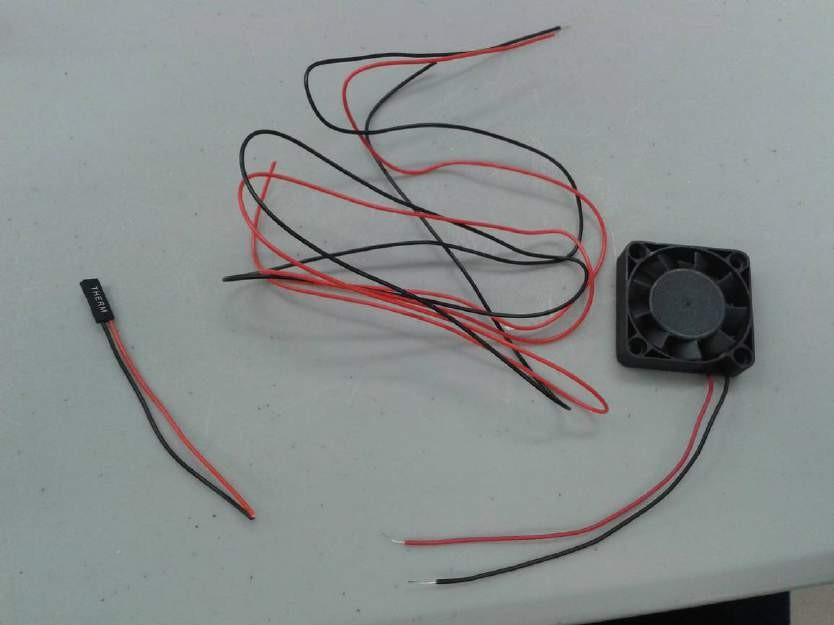

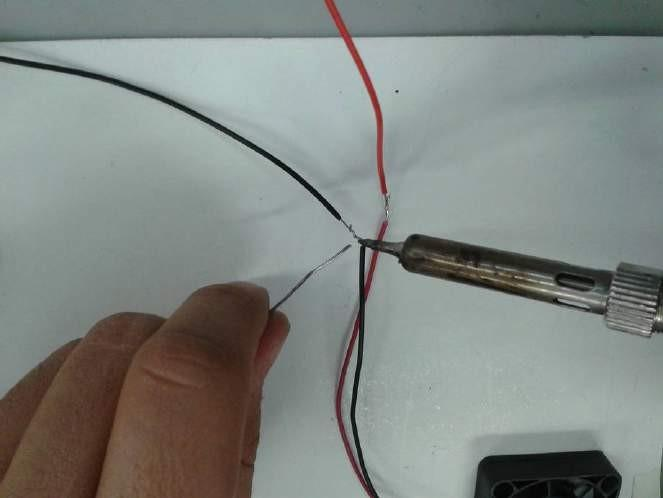

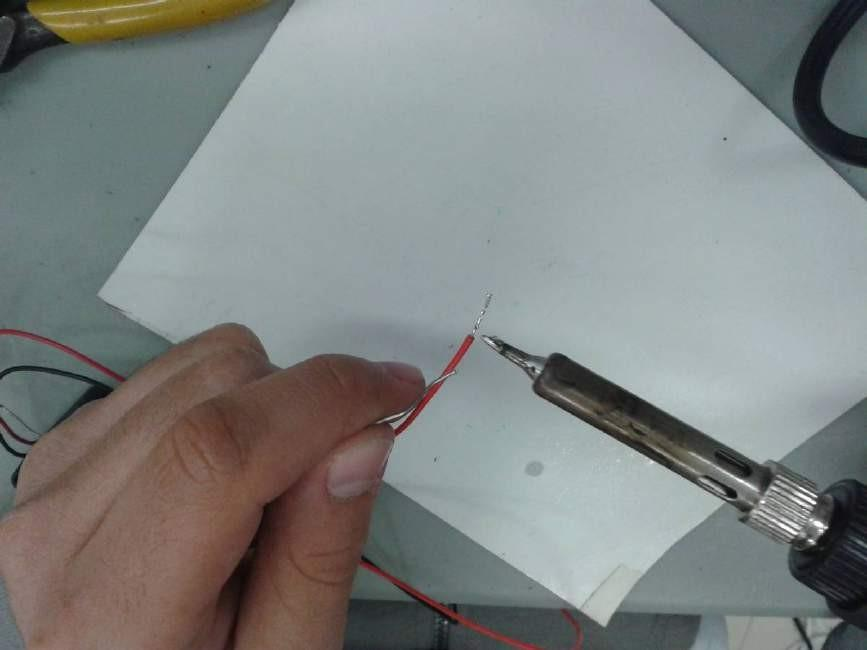

Una los cables del ventilador con los cables rojo y negro que recién corto, trencelos y estáñelos.

Paso 12

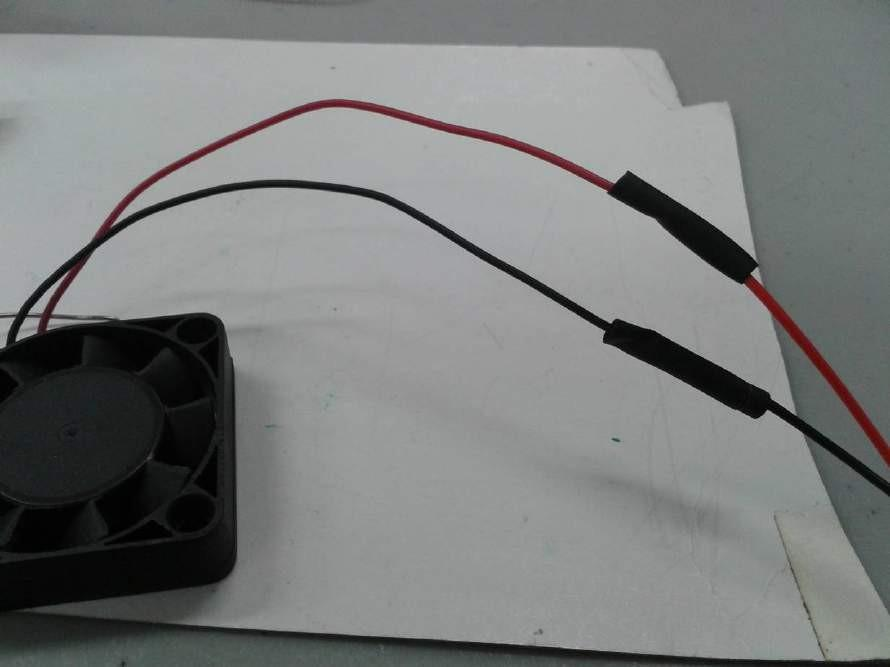

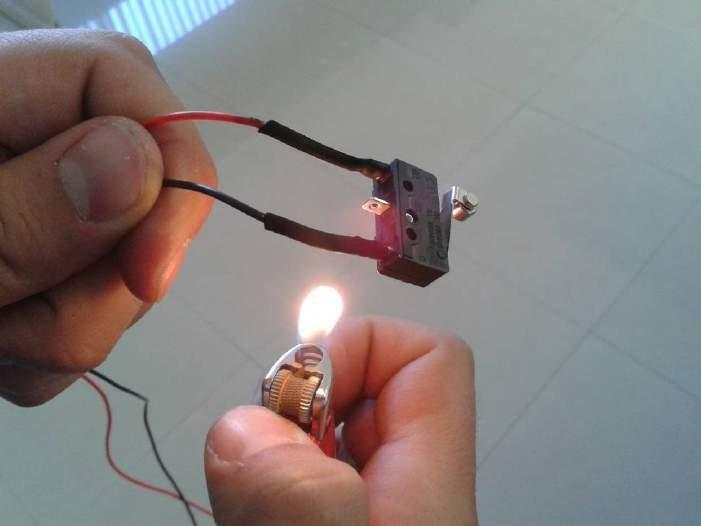

Introduzca a los extremos sueltos de los cables un tramo pequeño de thermofit y ubíquelos sobre la unión que recién realizó.

Paso 13

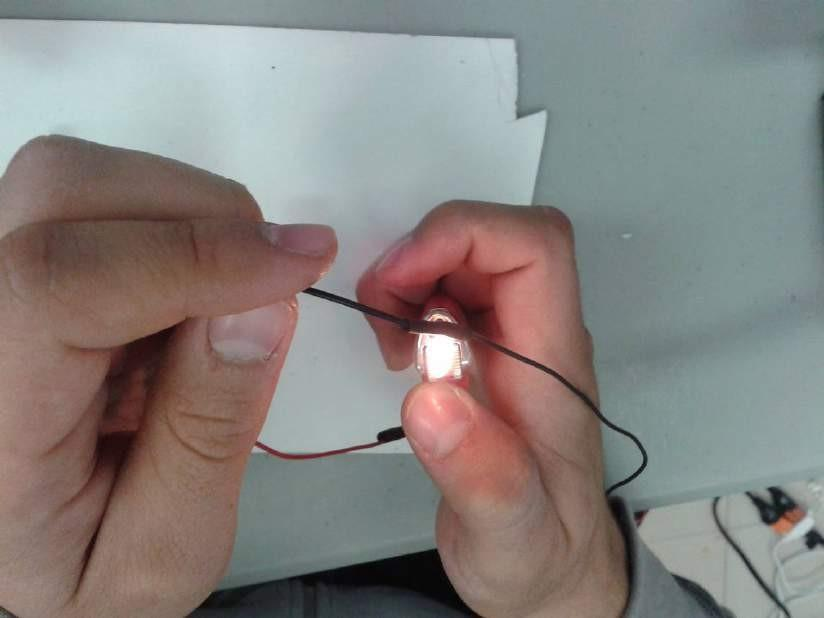

Caliente el thermofit con un encendedor como se muestra en la imagen para que este se contraiga y proteja la unión.

Paso 14

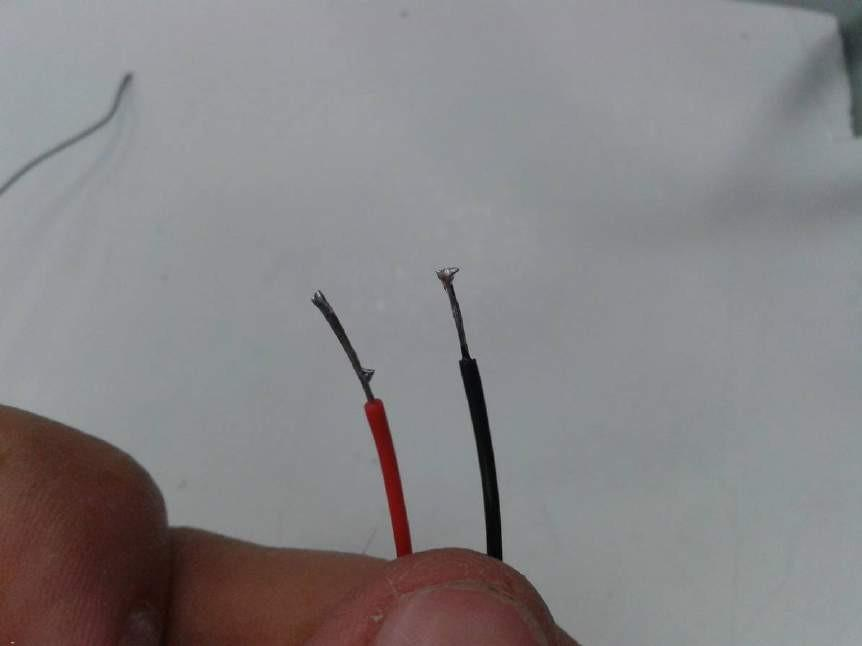

Estañe las terminales de ambos cables del ventilador.

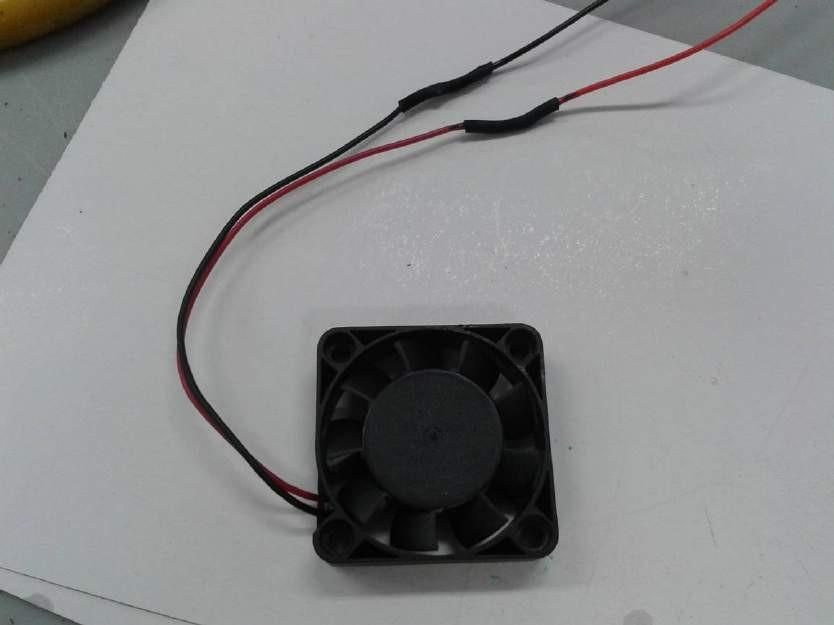

El ventilador debe verse como se muestra en la imagen.

Paso 15

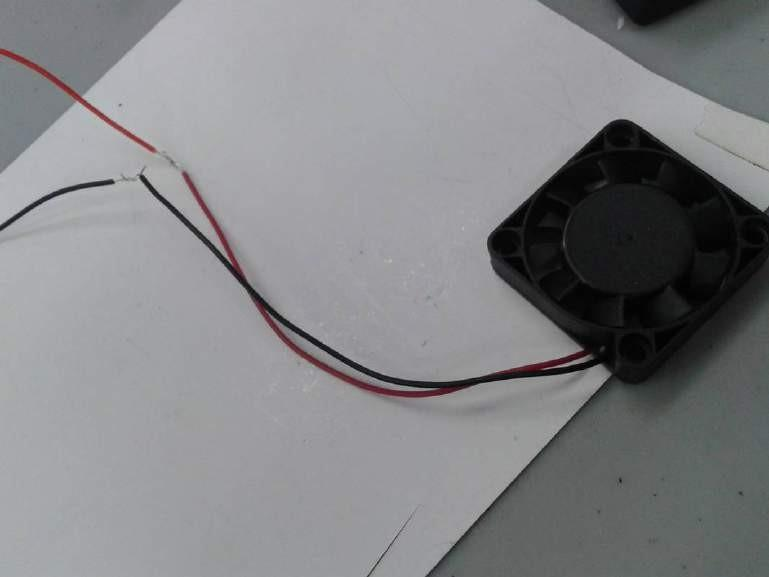

Junte el ventilador con la pieza P , procurando que los cables queden pegados a la pieza P y salgan por la parte superior.

Paso 16

Fije el ventilador a la pieza P con 2 tornillos M3x16mm y 2 tuercas M3 procurando que el tornillo esté en la pieza P , como se muestra en la imagen.

El ensamble del ventilador deberá verse así.

Paso 17

Ubique el ensamble del ventilador debajo del motor de la extrusora como se muestra en la imagen.

Paso 18

Tome 2 tornillos M3x20mm e introduzca en ellos 2 rondanas M3.

Paso 19

Antes de ensamblar rectifique los agujeros tanto como de la pieza I como de la pieza P con alguna broca de 3mm o menor para quitar rebabas de plástico.

Paso 20

Introduzca en la pieza I, 2 tornillos M3x20mm y asegúrelos con 2 tuercas M3 cada uno como se muestra en la imagen.

Paso 21

Introduzca en los extremos sobrantes de los tornillos la pieza P.

Note

ATENCION: Entre las tuercas y la pieza P en algunos casos es necesario poner rondanas pero con dos tuercas recomendamos una buena altura, ud. sabrá cuantas rondanas poner mirando el nivel de la boquilla y el del ventilador. La pieza P debe apuntar directamente el aire hacia la punta de la boquilla, no al prisma rectangular encima de ella. La pieza P debe estar por lo menos unos(+ -)3 mm arriba del nivel de la boquilla.

Paso 22

Por último asegure el ventilador con 2 tuercas M3 de seguridad de igual manera tener cuidado de no apretar con fuerza, como se muestra en la imagen.

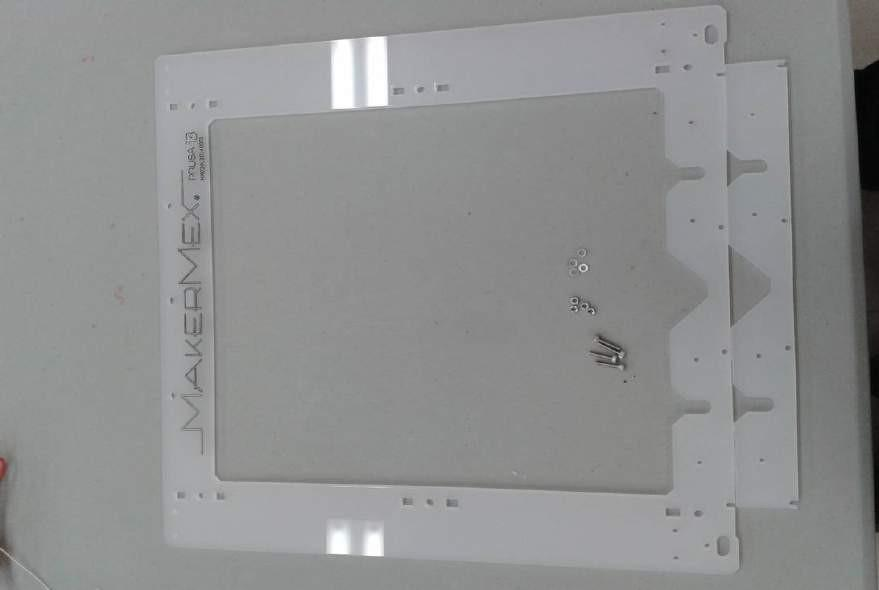

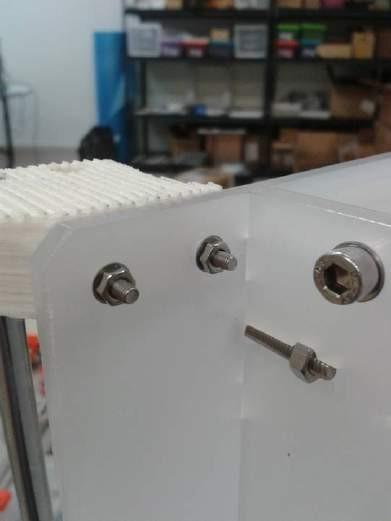

- MARCO DE ACRILICO

Paso 1

Despegue las calcomanias de todas las piezas de acrílico.

Paso 2

Ubicar el marco principal, y el refuerzo inferior tanto como los tornillos (4) M3X16mm., (4)tuercas M3 y (4) rondanas M3.

Paso 3

Introduzca en cada tornillo una rondana M3 como se muestra en la figura.

Paso 4

Introduzca cada uno de los cuatro tornillos y fíjelos con Tuerca M3 de seguridad como se muestra en la imagen.

Paso 5

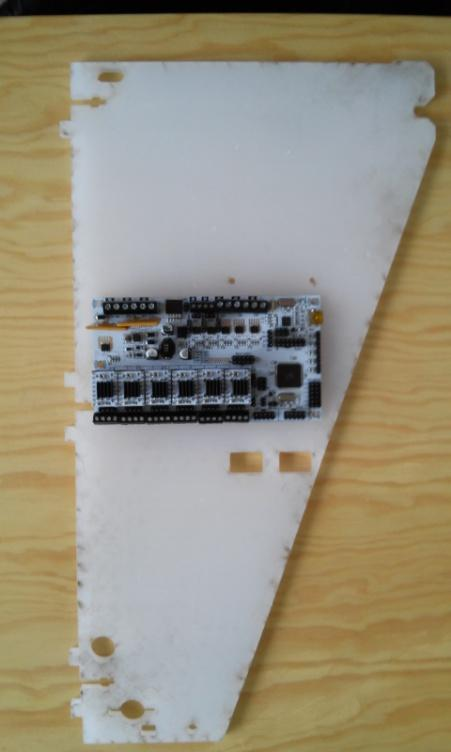

Localice los 2 triángulos y los (6) tornillos M5X25, (6) rondanas M5 y (6) tuercas M5

Paso 6

Ensamble los dos triángulos con el marco principal, insertando los dientes de los triángulos en el marco como se muestra en la imagen.

Paso 7

Introduzca las rondanas en cada tornillo como se muestra la imagen.

Paso 8

Una vez insertados los dientes en el marco principal, tomar los tornillos M5X25 mm e introducirlos como se muestra en la imagen

Paso 9

introducir los tornillos como se muestra en la imagen.

Paso 10

Una vez que tenga los 6 tornillos ensamblados con el marco, colocar las tuercas M5 como se muestra en la imagen.

Paso 11

Ubicar el refuerzo superior y (5) tornillos M5X25 mm, junto con las (5) tuercas M5 y las (5) rondanas M5.

Paso 12

Colocar el refuerzo superior como se muestra en la imagen siguiente.

Paso 13

Ensamblar los tornillos como se muestra en la imagen con sus tuercas correspondientes.

Nota: En el caso de la impresora Prusa i3 XL el soporte superior requiere de 7 tornillos, 2 tornillos en cada parte lateral del soporte y 3 al frente.

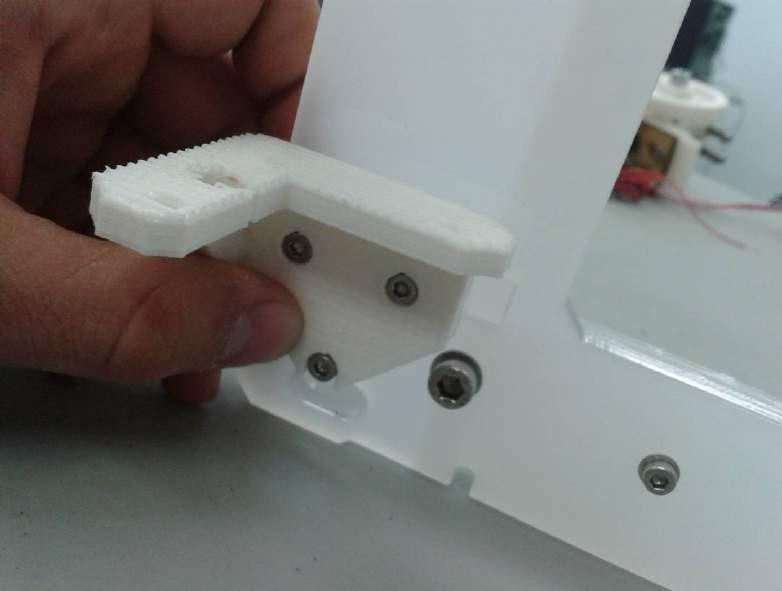

Paso 14

Ubicar las piezas K con (6) tornillos M3 x 16 mm con (6) tuercas M3 de seguridad y (6) rondanas M3.

Paso 15

Rectifique los orificios de las piezas K con un mototool hasta ver que la varilla lisa entre firmemente.

Paso 16

Colocar las piezas K con 3 tornillos M3 x16 mm.

Paso 17

Una vez atravesados los tornillos colocar las rondanas y tuercas de seguridad M3.

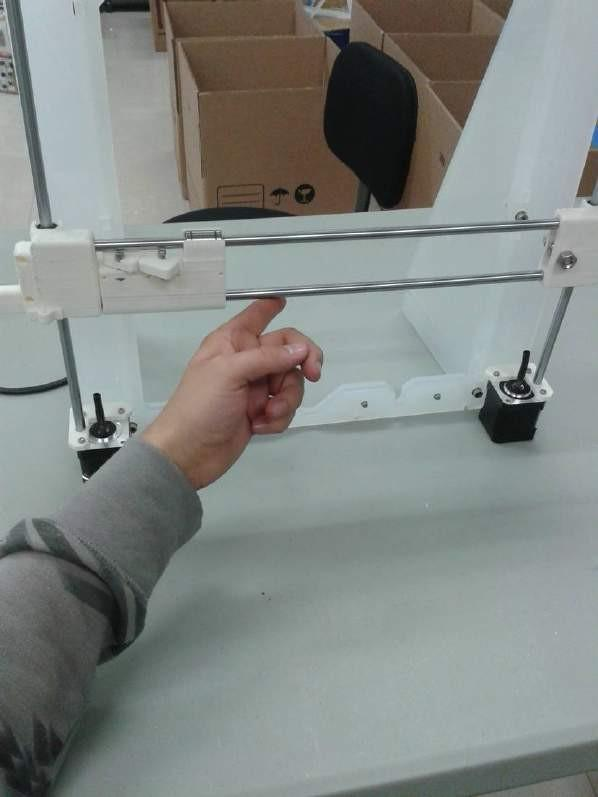

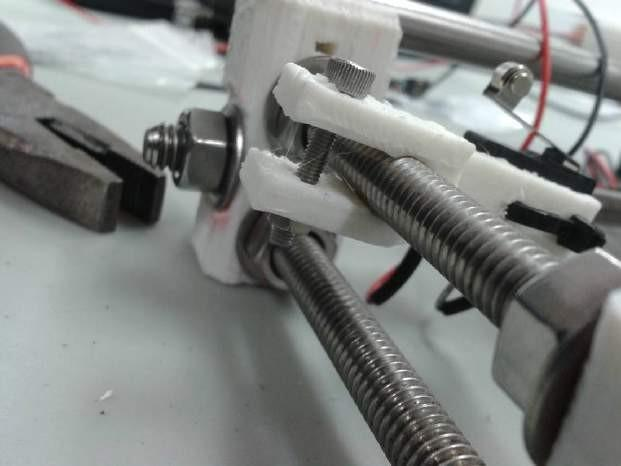

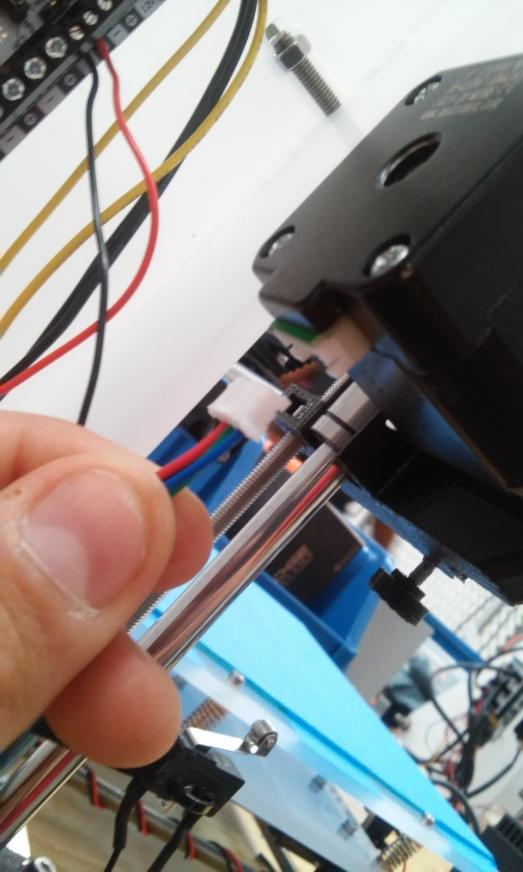

- ENSAMBLE DE EJE XZ

Paso 1

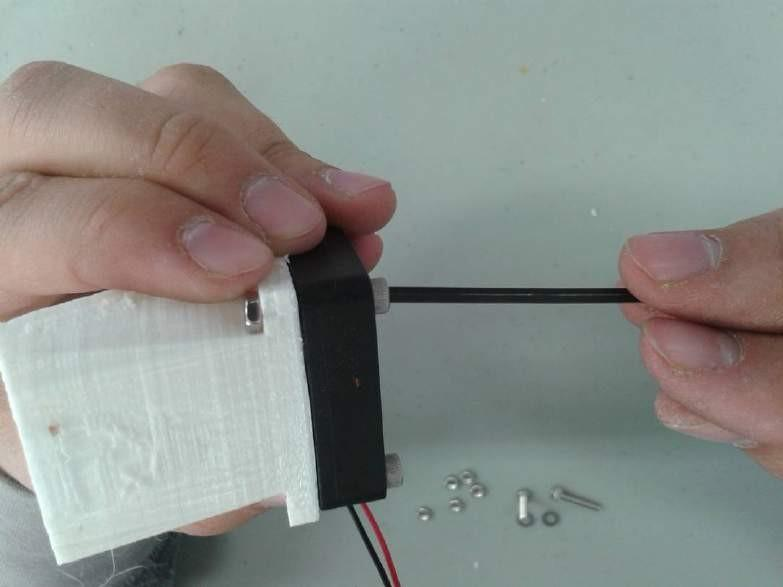

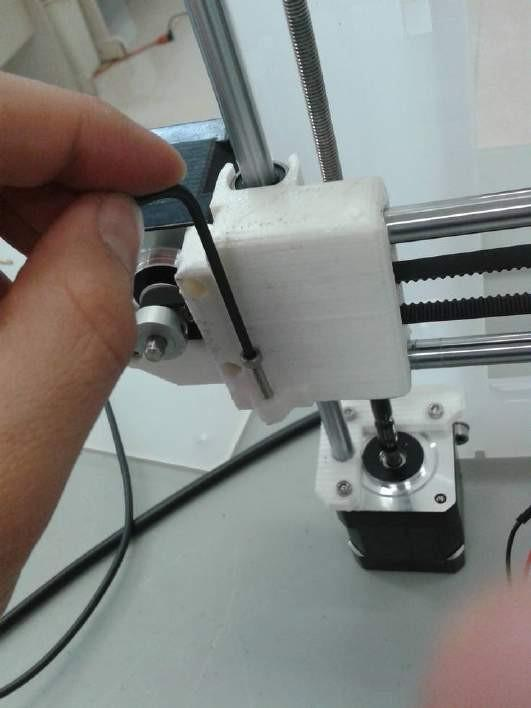

Ubicar los (2) motores junto con (6) tornillos M3X10 mm., y los dos tramos de manguera neumática.

Paso 2

Colocar las manguera neumáticas en cada uno de las flechas de los motores como se muestra en la figura.

Paso 3

Una vez introducida la manguera, deberá voltear el motor y mientras sujeta la manguera para no dejar que se doble, empiece a golpear la manguera contra una superficie rígida hasta que la flecha del motor se logre introducir 1.5 cm.

La manguera neumática deberá quedar como se muestra en las imagen.

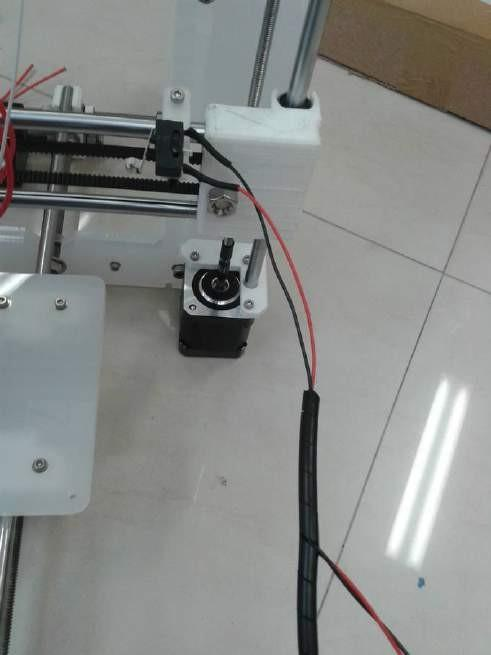

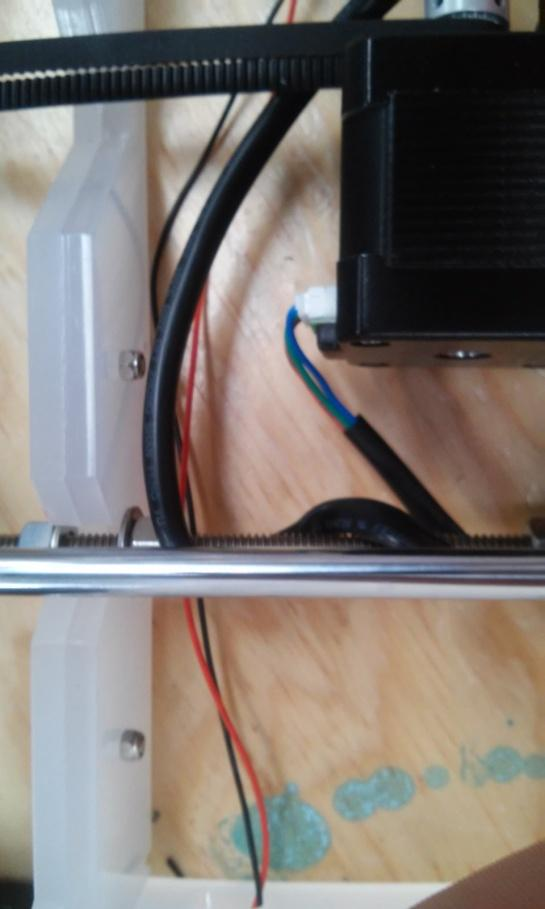

En su kit pueden aparecer dos tipos de motores, el de enchufe rápido y el de cables sueltos.

La imagen siguiente muestra la forma de conectar el motor de enchufe rápido y el de cables sueltos se especificará mas adelante en el manual.

Paso 4

Colocar el motor con la flecha viendo hacia arriba, y con la terminal hacia el marco justo por debajo de las piezas K y pasar los cables por el orificio del marco como se muestra en la figura.

Paso 5

Conectar el motor con sus respectivos cables como se muestra en la figura.

Paso 6

Una vez hecho lo anterior deberá atornillar los motores a las piezas K con los tornillos M3 x 10m como se muestra a continuación.

Paso 7

Ubique el carro de eje XZ que previamente ensambló e introduzca en los baleros lineales de cada pieza M una varilla lisa M8 X 360mm.

Paso 8

Introduzca la parte inferior de la varilla lisa en los orificios restantes de las piezas K como se muestra en la siguiente imagen. Si no quedan exactamente ubicado sobre los orificios, lo que deberá hacer es meter más las varillas lisas M8x410 mm en la segunda pieza M como se muestra en la imagen.

En otras palabras las varillas verticales del eje XZ ya insertadas determinaran cuanto es que las varillas horizontales tendrán de profundidad en la pieza M.

Paso 9

En la siguiente imagen se muestra como es que el carro XZ debe moverse libremente hacia arriba y hacia abajo, en caso que no sea así, usted podrá ajustar este movimiento ajustando un poco mas las varillas en las piezas M, intentando que quede lo mas perpendicular posible las varillas horizontales y verticales.

Paso 10

Ubicar las piezas J.

Paso 11

Una vez ubicadas las piezas J deberán introducir entro de ellas las varillas M8x360mm como se muestra en a imagen

Paso 12

Después de esto deberá atornillar las piezas ensambladas al marco con tornillos M3X16 mm con sus respectivas tuercas M3 de seguridad y rondanas M3.

Una vez ensamblada y atornillada, así se vera el marco junto con el carro del eje XZ.

Paso 13

Introducir a través de los orificios las varillas roscadas M5 como se muestra en la imagen.

Así se verá una vez introducidas las varillas roscadas.

Paso 14

Introducir las varillas roscadas M5 en las tuerca previamente instaladas en la piezas M como se muestra en la figura.

Paso 15

Una vez que la varilla roscada haya logrado salir un poco de la pieza M, deberá sostener con una mano la manguera neumática para sostenerla recta y con la otra empujar el carro del eje XZ y comenzar a hacer presión para poder insertarlo en la manguera.

Paso 16

Repetir el paso 15 para el segundo motor. Así es como se deberá ver la varilla roscada insertada en la manguera neumática.

Paso 17

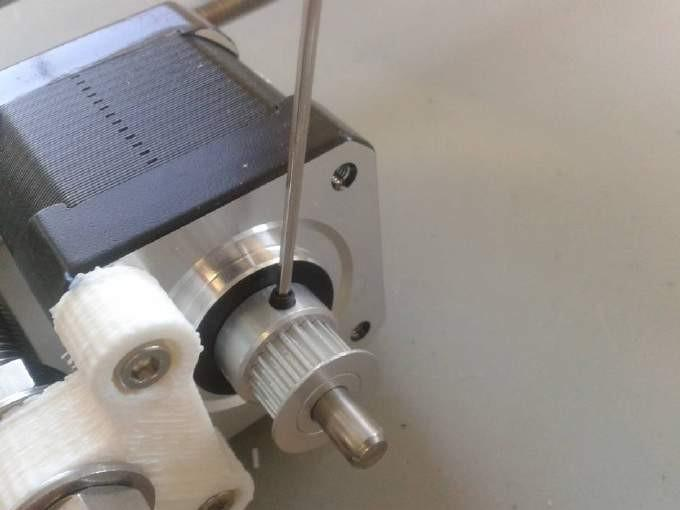

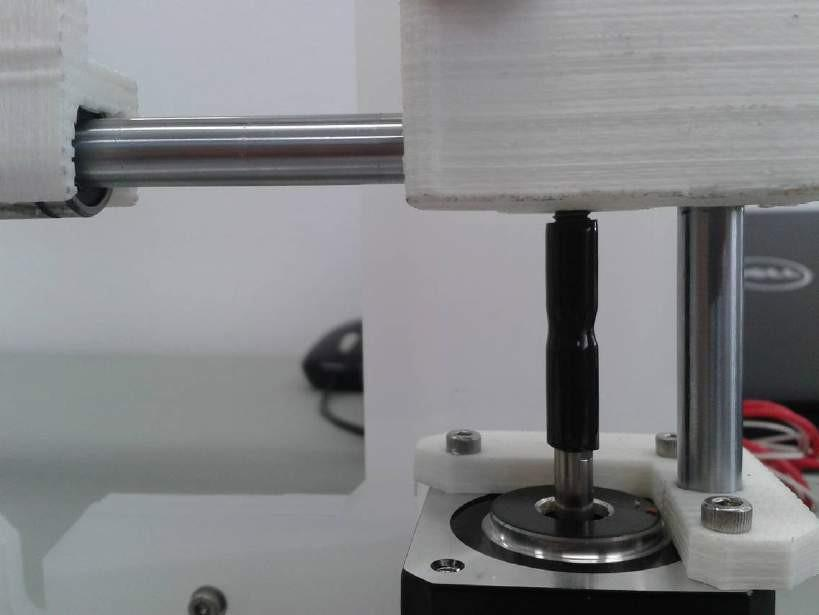

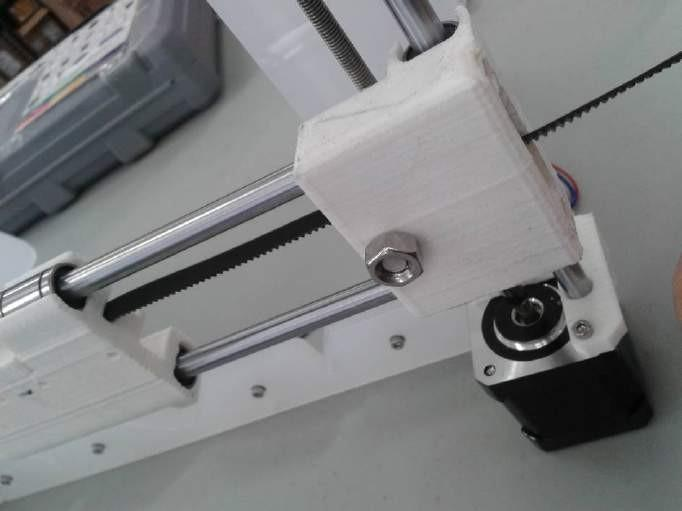

Ubique un motor, una polea 2.0 y (3) tornillos M3X10 mm.

Paso 18

Sujete el motor a las piezas M como se muestra en la imagen.

Paso 19

Colocar la polea 2.0 en la flecha del motor como se muestra en la imagen. Alinear la parte dentada de la polea con el hueco de la pieza M que se muestra en la imagen y después de esto presionar con una llave Allen de 1.5 los opresores de esta polea.

Paso 20

Introducir la banda a través de la pieza O(recordemos que esta pieza ha sido mejorada) por la pequeña ranura como se muestra en la imagen.

Paso 21

Seguir metiendo la banda hasta llegar a la primera pequeña prensa que tendrá un tornillo en la parte superior y se necesitara aflojar para poder meter la banda y después apretar para que ésta quede fija.

Paso 22

Una vez presionada la banda con la pequeña prensa, deberás pasarla a través de la ranura de la pieza M.

Después la regresamos rodeando el balero 688.

Paso 23

La banda tendrá que llegar hasta la polea 2.0 y se acomodara de manera que pueda regresar hasta llegar a la segunda prensa donde al igual que la primera se desatornillara para después mantenerla sujeta y fijará como se muestran en las siguientes imágenes.

Este paso es recomendable lo haga con ayuda de alguien más, mientras uno tensa la banda otro deberá atornillar la prensa de la pieza O.

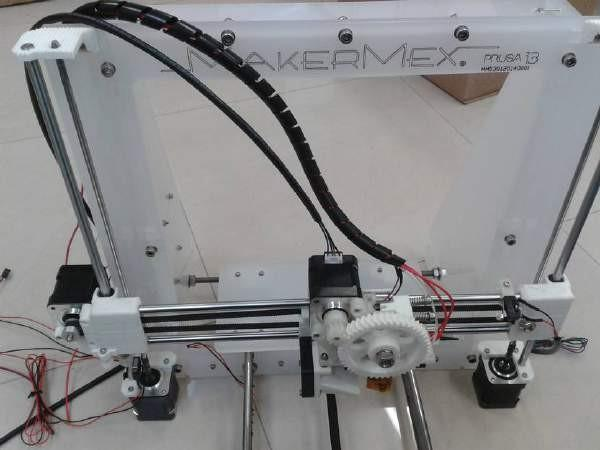

Así se deberá de ver su impresora con el carro XZ ya ensamblado.

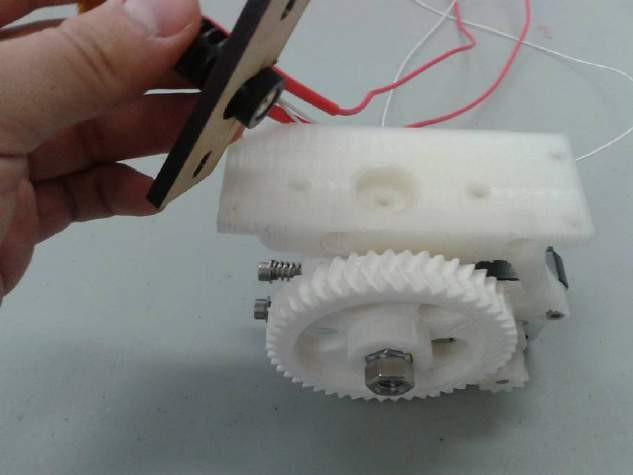

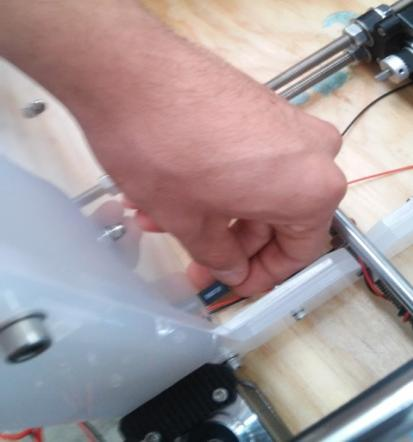

- INSTALCIÓN DE EXTRUSORA Y CARRO Y

Paso 1

Ubicar la extrusora y 2 tornillos M3 X 40 mm con sus respectivas tuercas M3 de seguridad.

Paso 2

Introducir los 2 tornillos por la parte frontal de la extrusora como se muestra en la imagen.

Paso 3

Una vez salidos el par de tornillos deberá introducirlos en el par de orificios que se encuentran en la pieza O mas retirados a la derecha viendo la impresora de frente.

Paso 4

Los tornillos tendrán que sobresalir un poco sobre la pieza O como se muestra en la imagen.

Paso 5

Una vez pasados los tornillos deberán fijarse con sus respectivas tuercas M3 de seguridad.

Paso 6

Ubicar carro del eje Y.

Paso 7

Antes de empezar a colocar el carro eje Y deberá de subir manualmente el carro eje XZ girando las varillas roscadas M5 en el sentido de las manecillas del reloj.

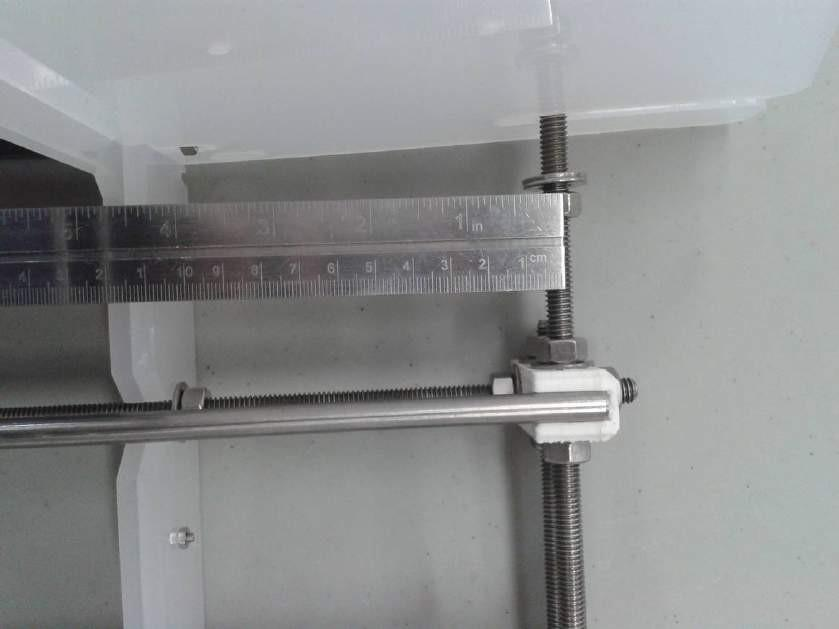

Paso 8

Coloque el carro del eje Y sobre los huecos ya marcados en el soporte inferior y en el marco como se muestra en la imagen.

Paso 9

Una vez colocado el carro del eje Y en el soporte inferior y marco, deberá fijar el carro del eje Y a una distancia de 12 cm. tomando como punto inicial el centro de la varilla roscada final y como punto final la parte inicial del del marco de acrílico como se muestra en la siguiente imagen.

Paso 10

Para cerciorar que el carro del eje Y esta bien centrado, se puede medir a partir del final de donde corre la varilla hasta el centro de la varilla roscada y debe ser de 1.5 cm. aprox.

En el caso de la PRUSA i3 XL la medida será de 1.5 aprox. midiendo por el inicio de la ranura hacia dentro.

Paso 11

Una vez que tenga medida bien el carro del eje Y, podrá apretar las tuercas de la varilla roscada tanto las que aprietan al triángulo como las que aprietan al soporte inferior del marco de acrílico, para fijar el carro en un solo lugar.

Así es como se vera su impresora ya con el carro del eje Y ya instalado.

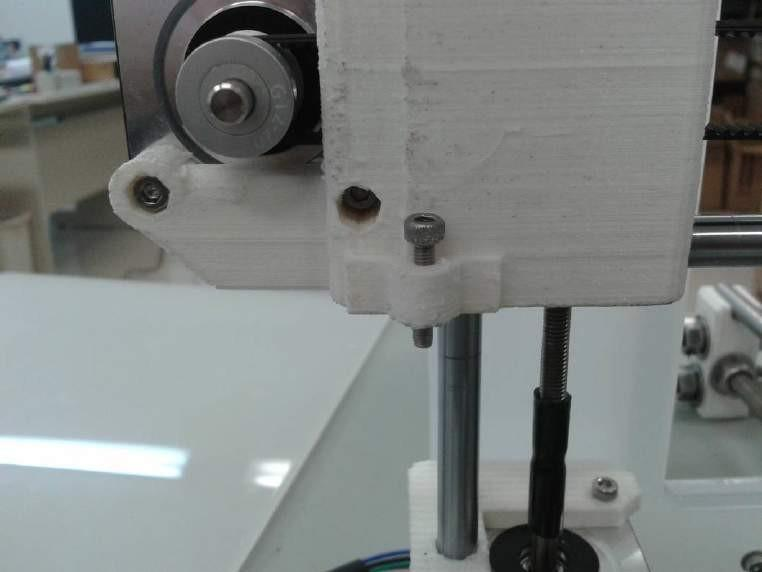

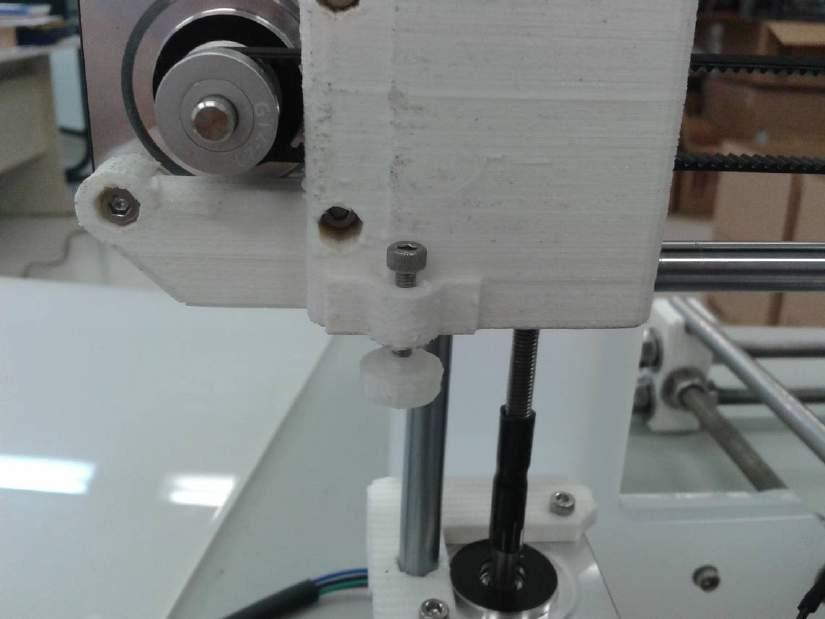

Paso 12

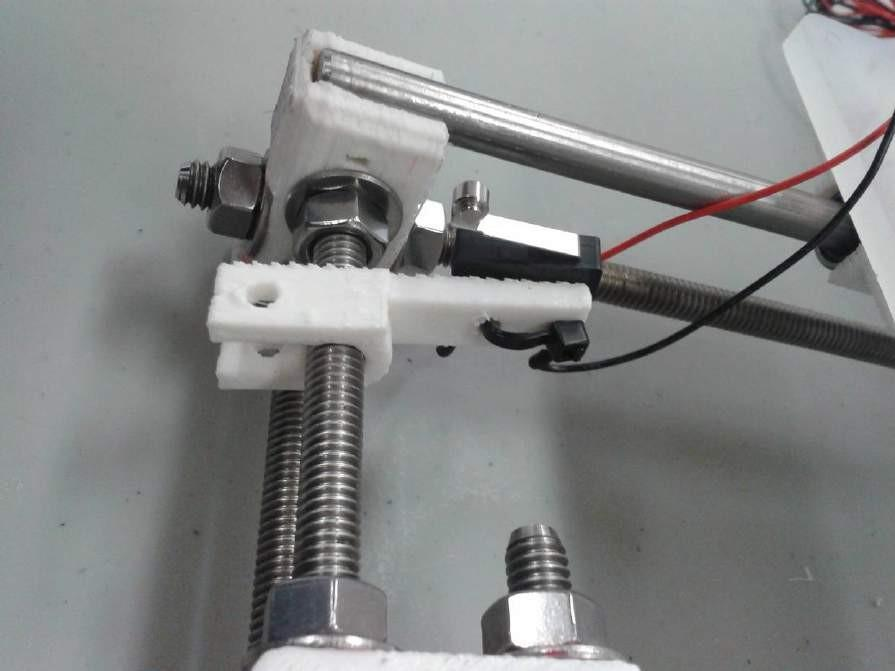

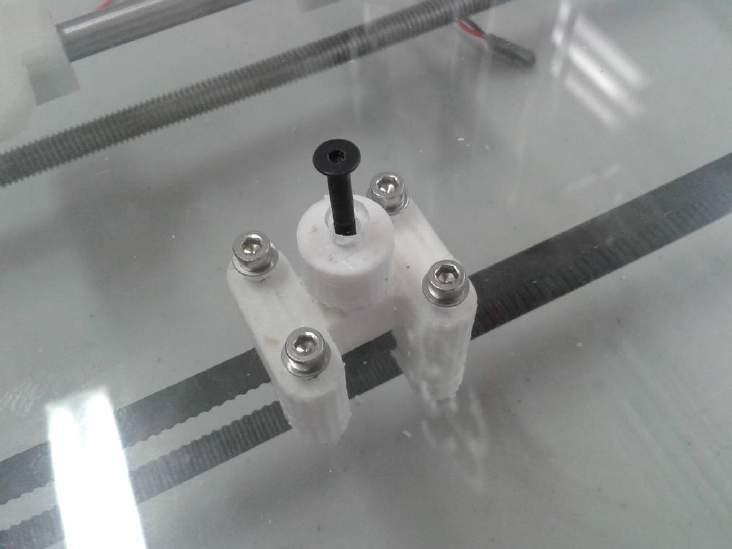

Ubicar tope movible del eje Z

Paso 13

Para poder instalar el tope movible del eje Z, se tendrá que ir metiendo el tornillo M3x20mm con una llave Allen en la parte M ya instalado en el carro del eje XZ como se muestra en la siguiente imagen.

Paso 14

Una vez ingresado el tornillo en la pieza M, en la parte inferior de este se le colocará el tope como se muestra en la imagen.

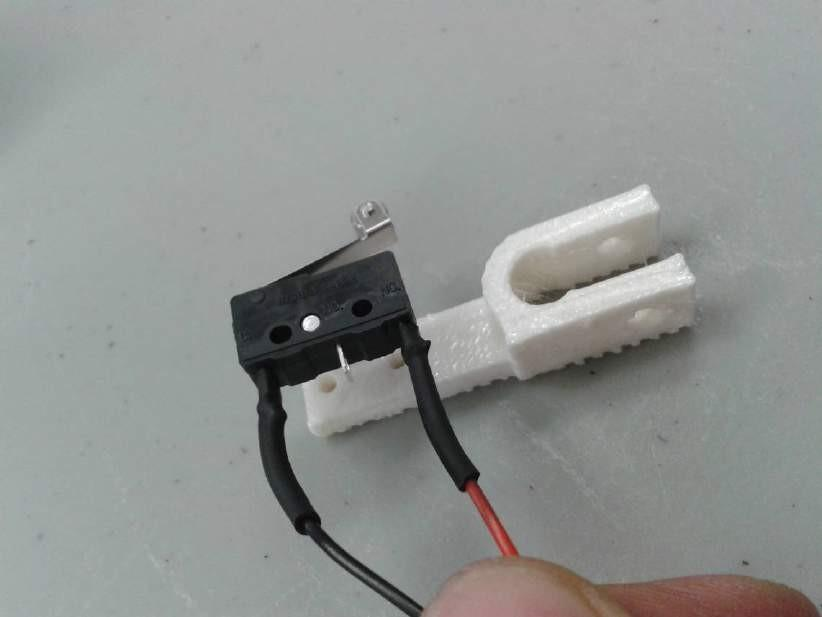

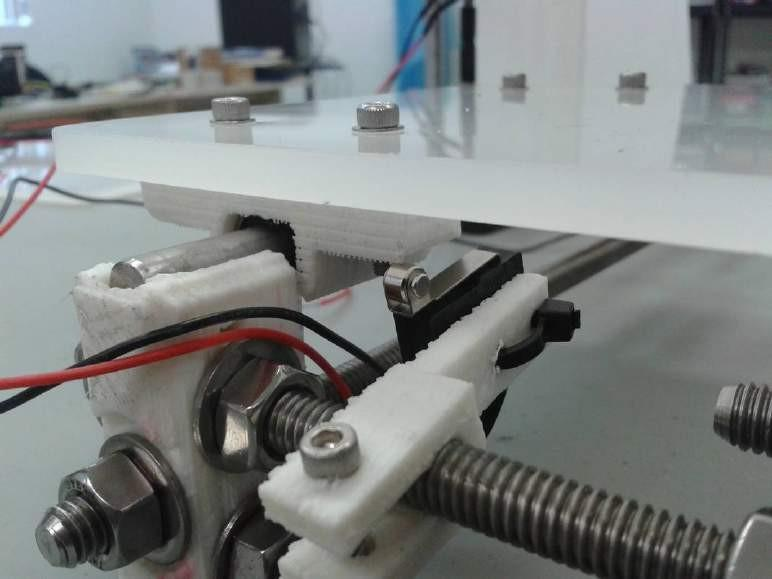

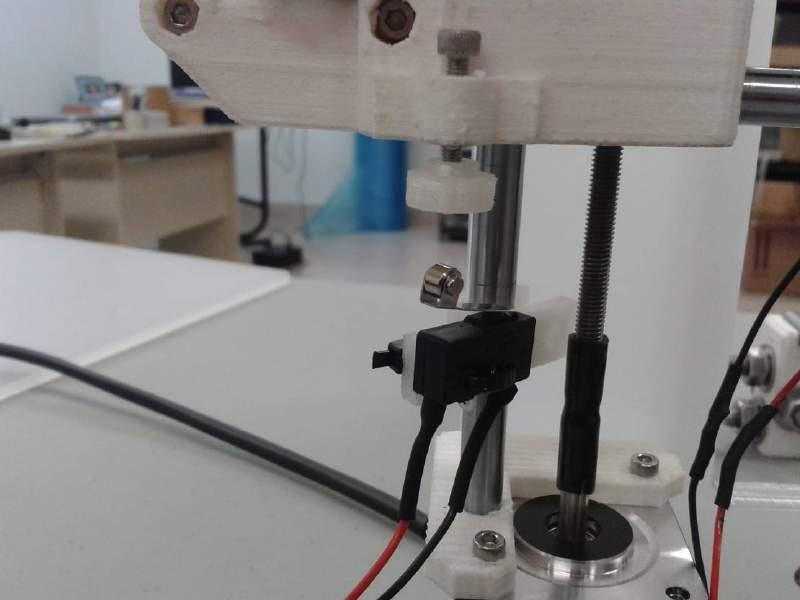

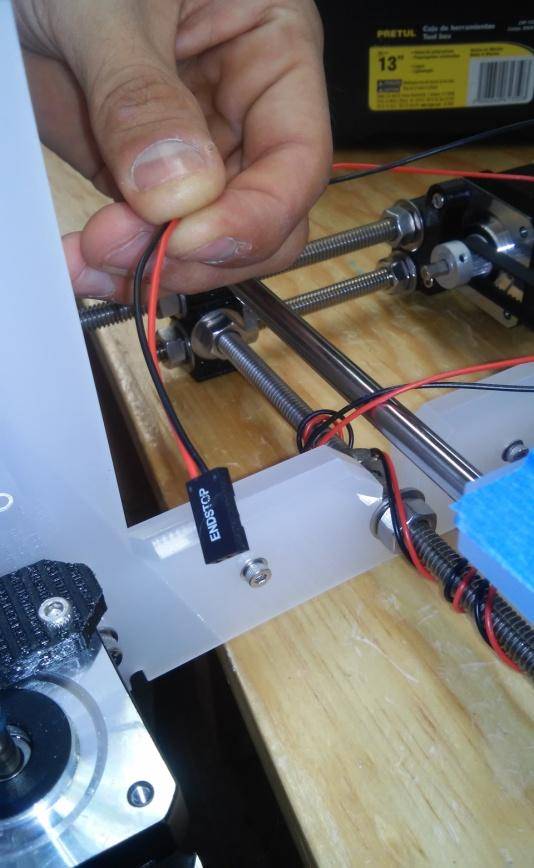

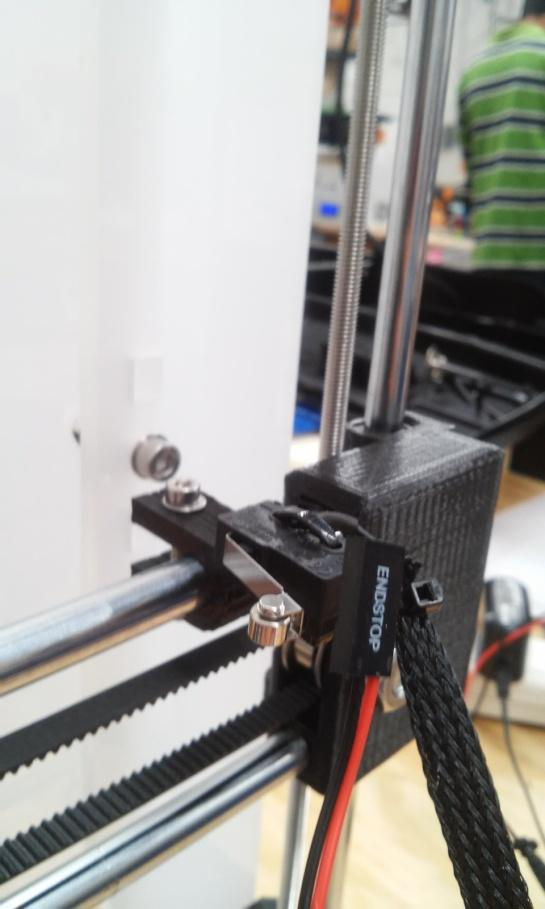

- UBICACIÓN E INSTALACIÓN DE MICROSWITHCES

Paso 1

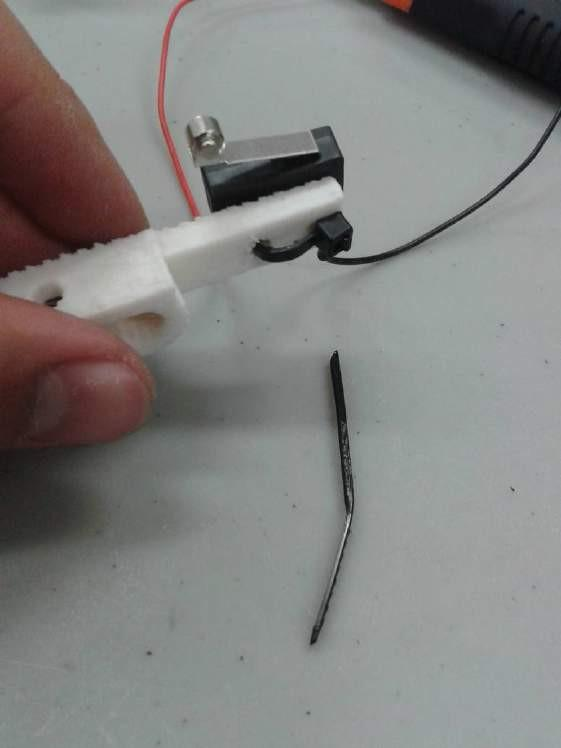

Ubique 3 micorswitches, el set de cables rojo azul y negro, 2 piezas C, pieza F, 3 cintillos, 3 tornillos M3x20, 3 rondanas y tuercas M3 de seguridad

Paso 2

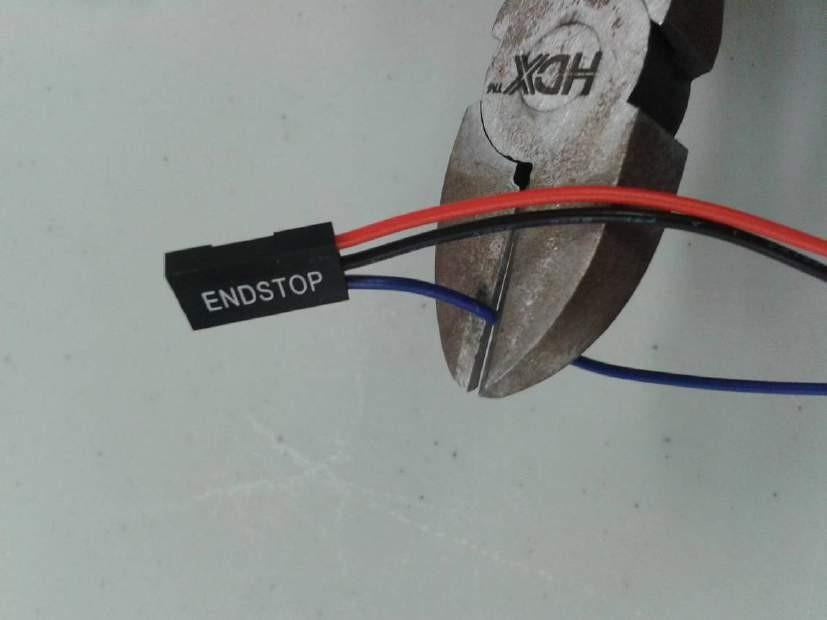

Corte el cable azul de todos los cables ENDSTOP.

Paso 3

Primero inserte en cada cable de ENDSTOP un tramo de thermofit, después a cada microswitch amarre los cables negro y rojo y sóldelos.

Note

ATENCIÓN: ASEGURESE QUE EL CABLE NEGRO SE AMARRE EN LA TERMINAL C DEL MICROSWITCH Y EL CABLE ROJO EN LA TERMINAL NC.

Paso 4

Contraiga los tramos de thermofit de modo que protejan la unión soldada.

Sus 3 microswitches deberán verse como en la imagen debajo.

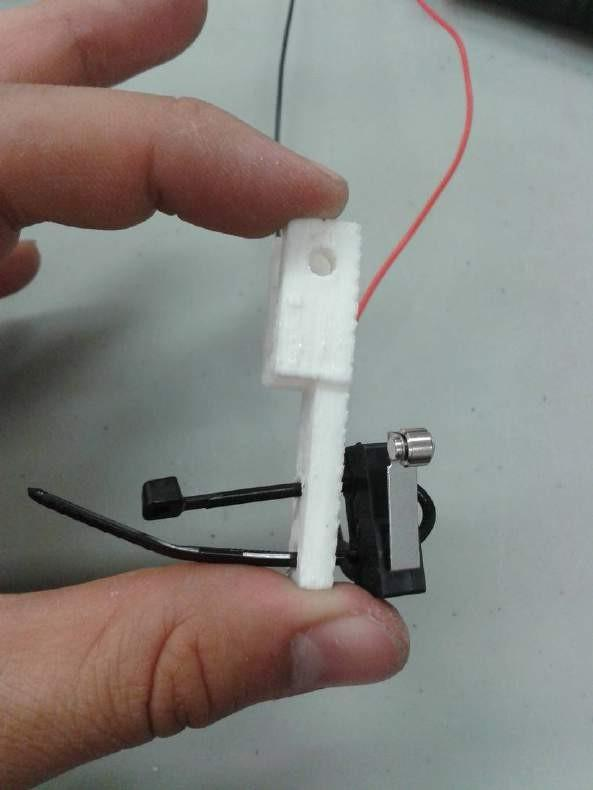

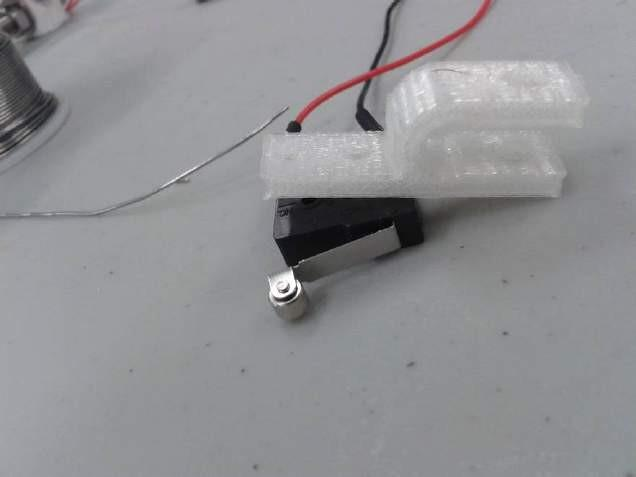

Paso 5

Asegure la pieza F al microswitch con un cintillo.

Corte el sobrante del cintillo.

Paso 6

Fije otro microswitch a la pieza C como se muestra en la imagen.

Paso 7

Instale el último microswitch a la última pieza C.

Paso 8

El microswitch unido a la pieza F ubíquelo en el carro Y como se muestra a continuación.

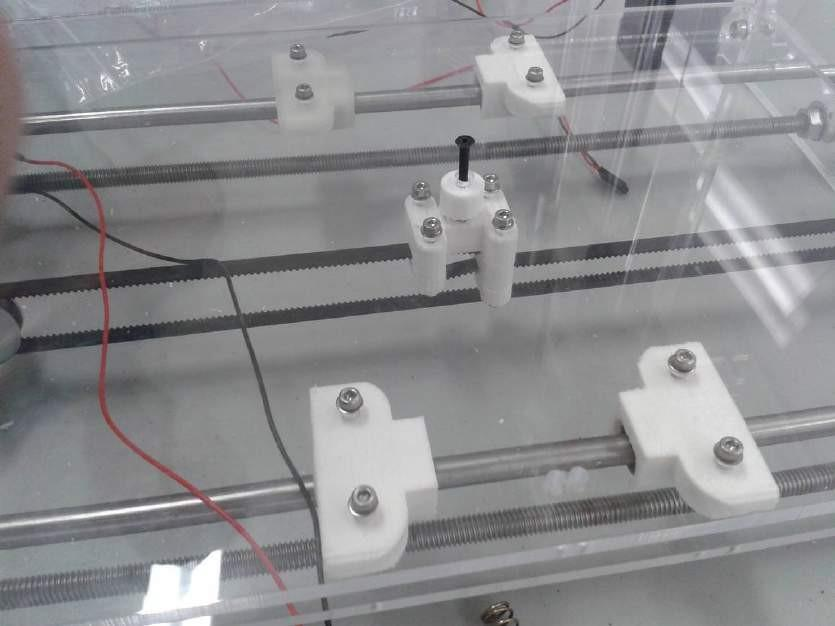

Paso 9

Una vez insertando la pieza F en la varilla roscada, introduzca un tornillo M3x20mm y asegúrelo por debajo con una tuerca M3 de seguridad recuerda no apretar tan fuerte.

Asegurese de que la palanca del microswitch se presione justo antes de que la pieza H pegue con la esquina del carro del eje Y.

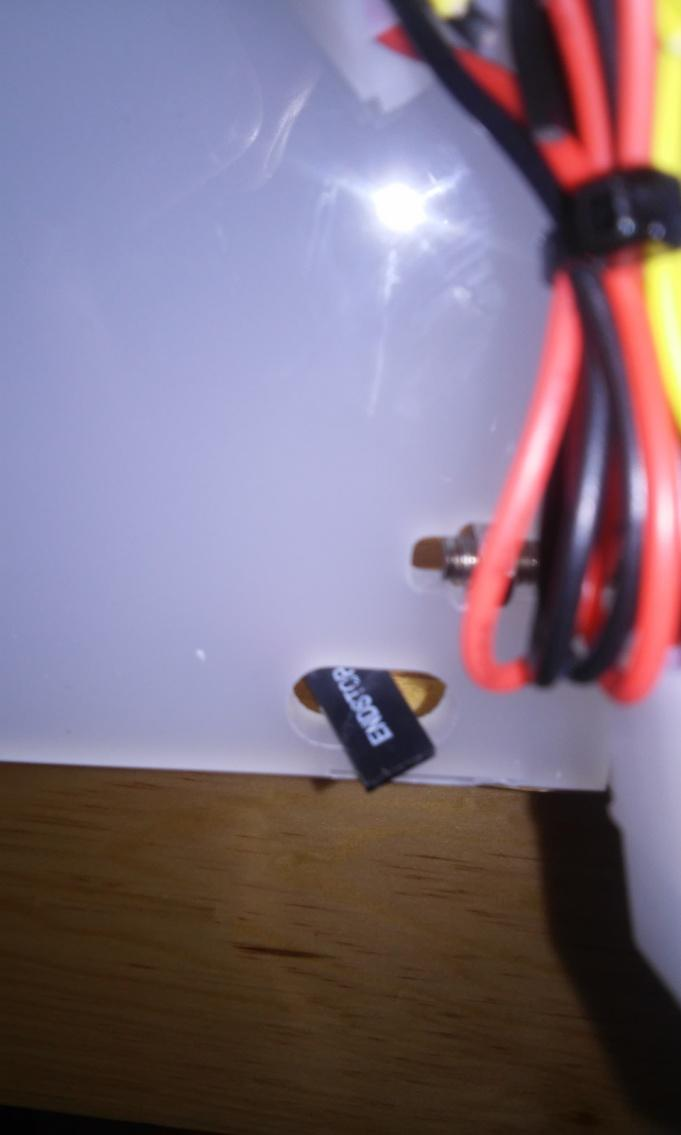

Paso 10

Ubique el otro microswitch en pieza C para que la palanca quede justo debajo del tope movible del eje Z, en esta parte es muy importante asegurarnos que el micro quede tal como se ve en la imagen.

Paso 11

El otro microswitch instalado en la pieza C lo pondremos en la varilla lisa superior del carro XZ, asegúrese de ponerlo lo mas retirado a la derecha posible.

Este microswitch debe accionarse con la pieza G como se muestra en la imagen.

Los tres microswitches deben verse como en las imágenes a continuación.

Eje Y

Eje X

Eje Z

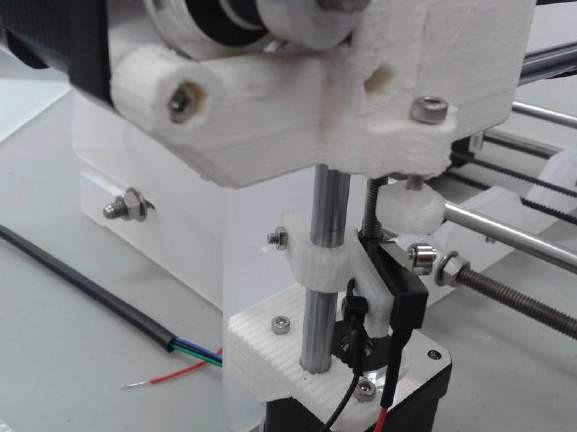

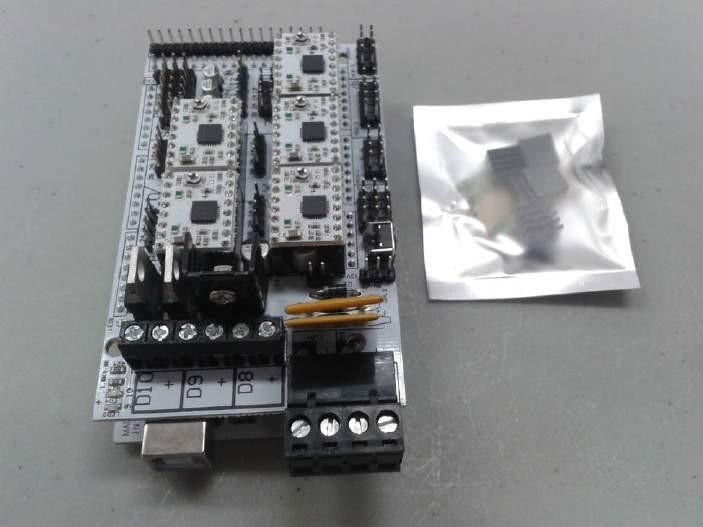

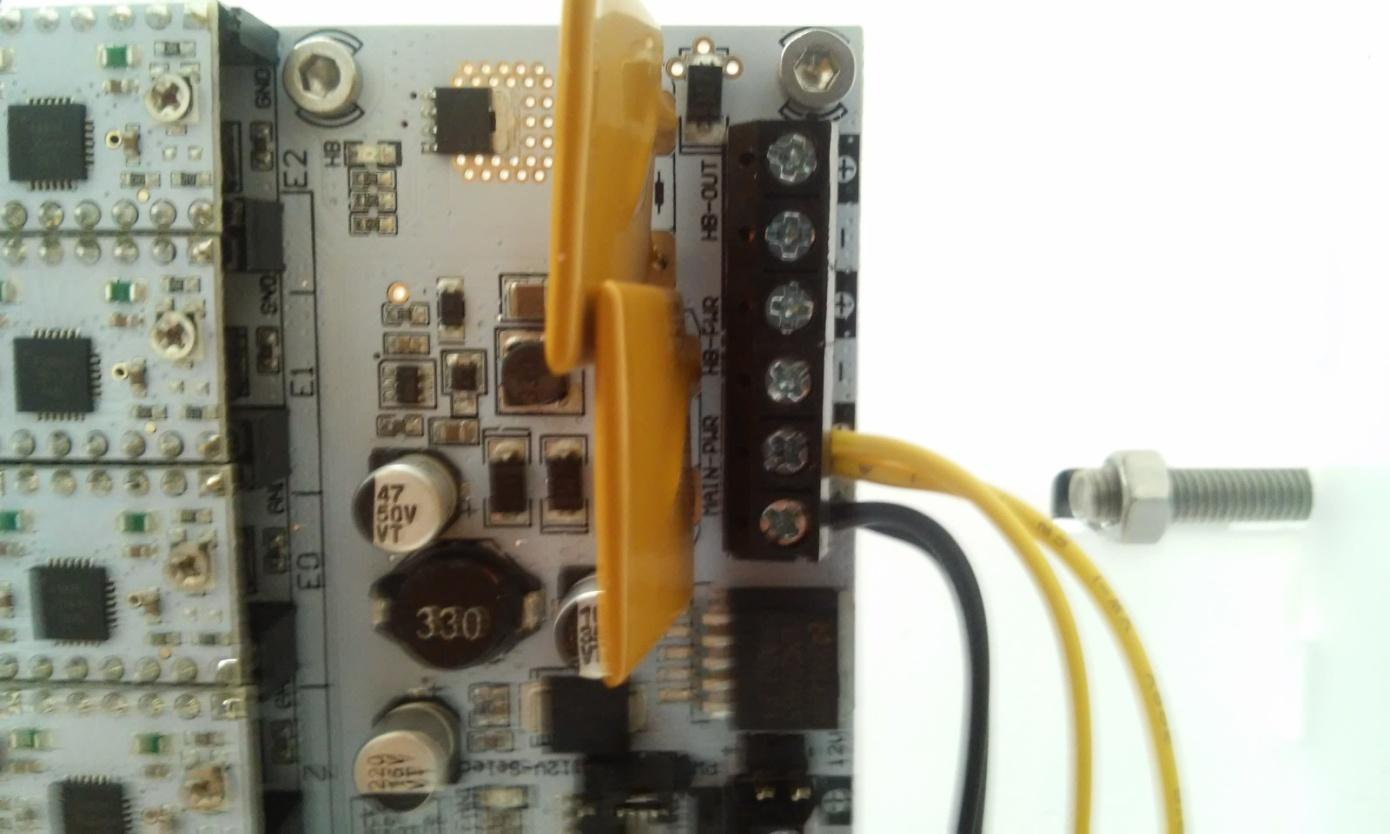

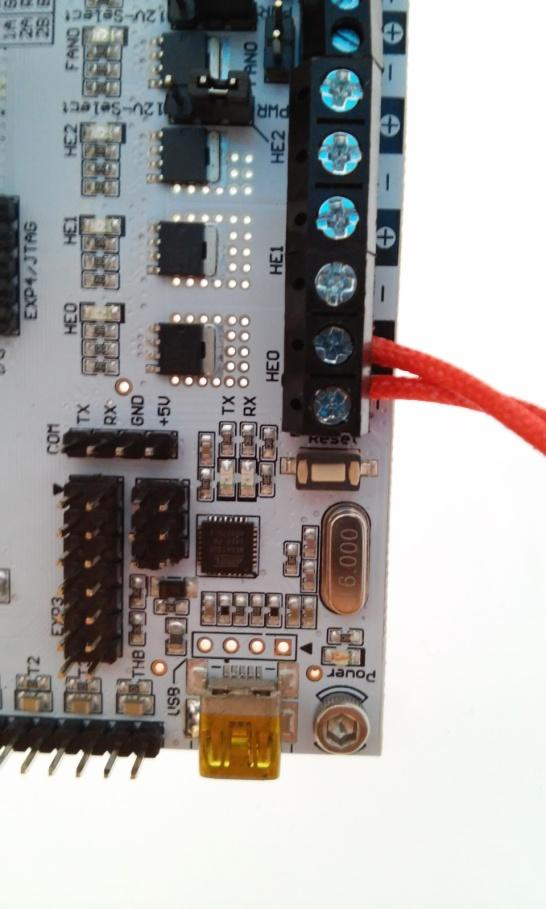

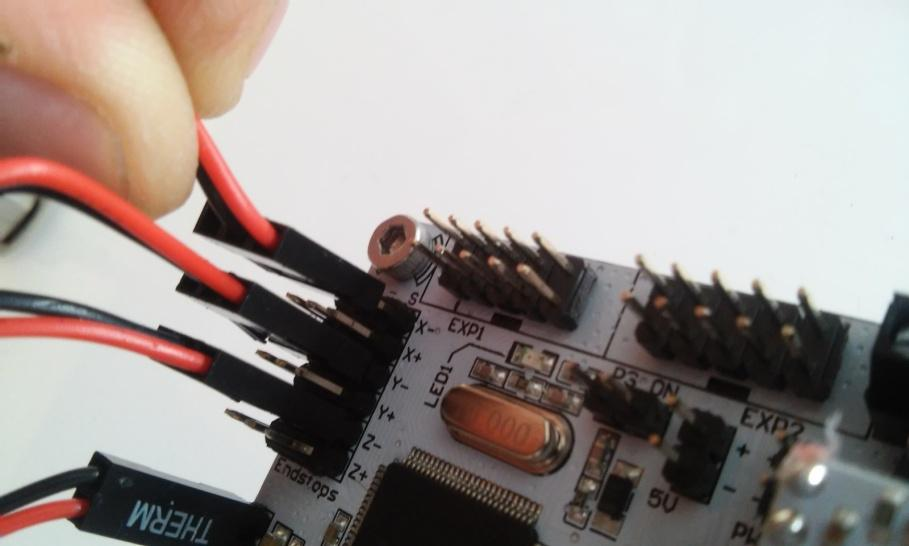

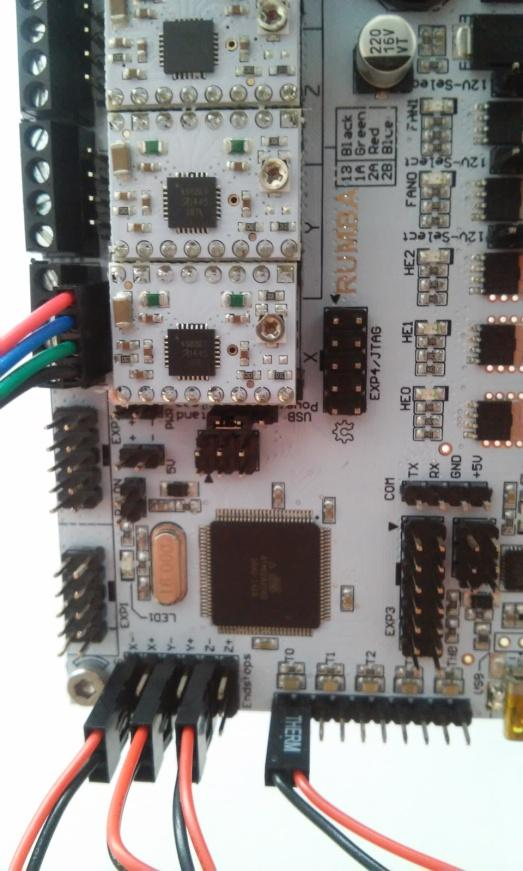

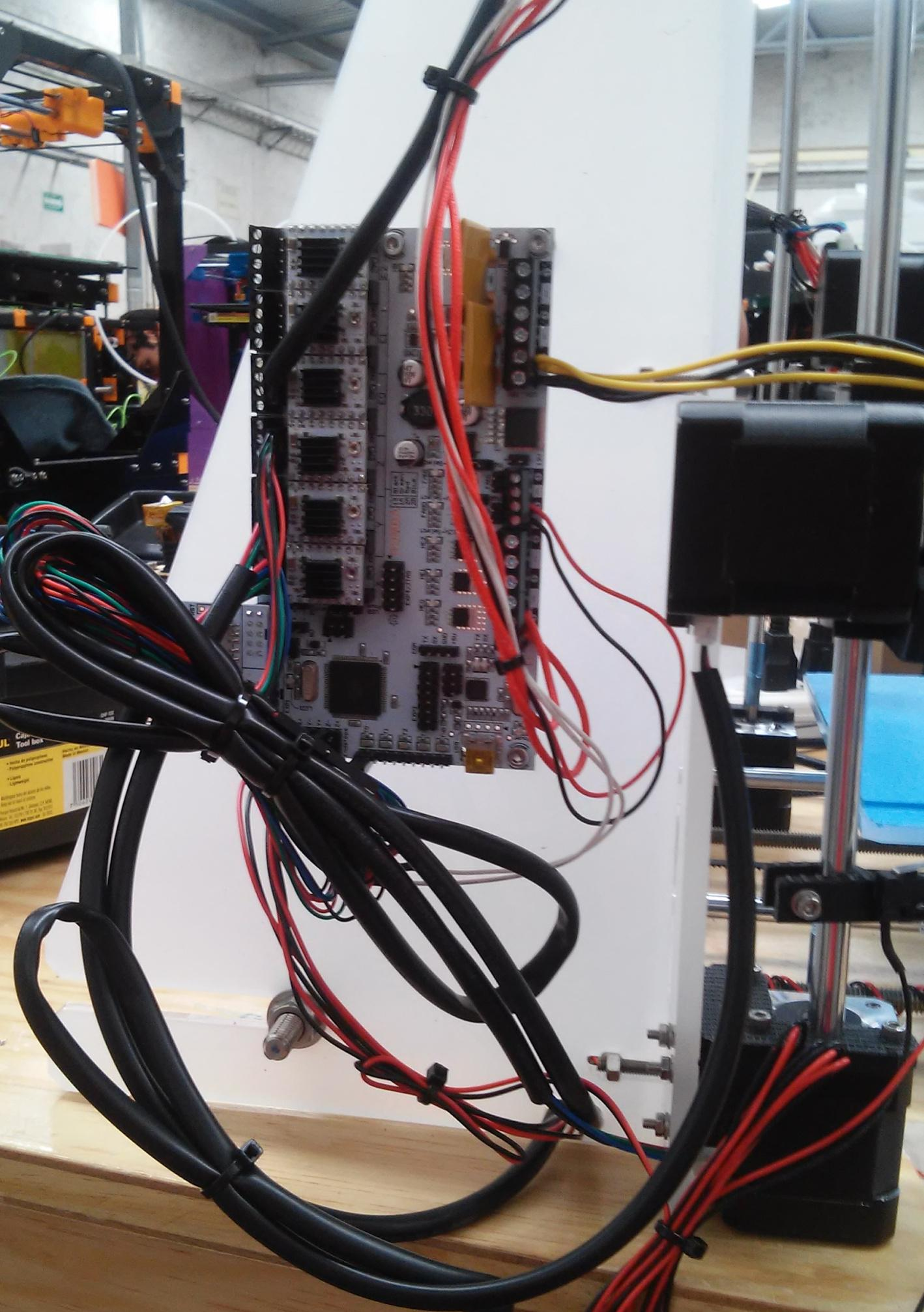

- INSTALACIÓN DEL CONTROLADOR

Paso 1

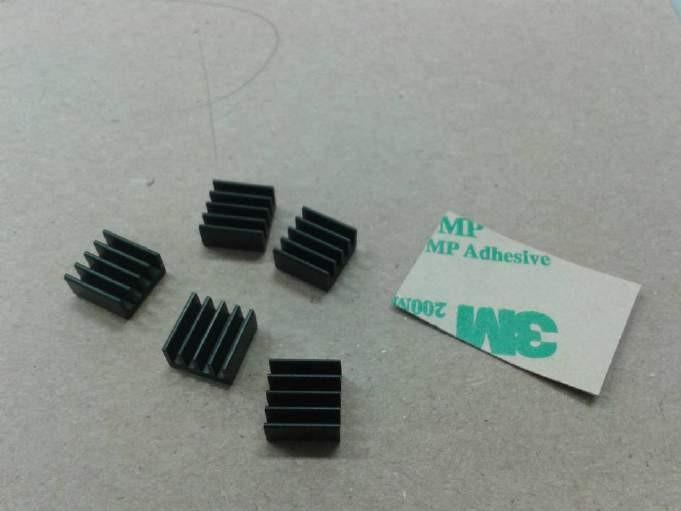

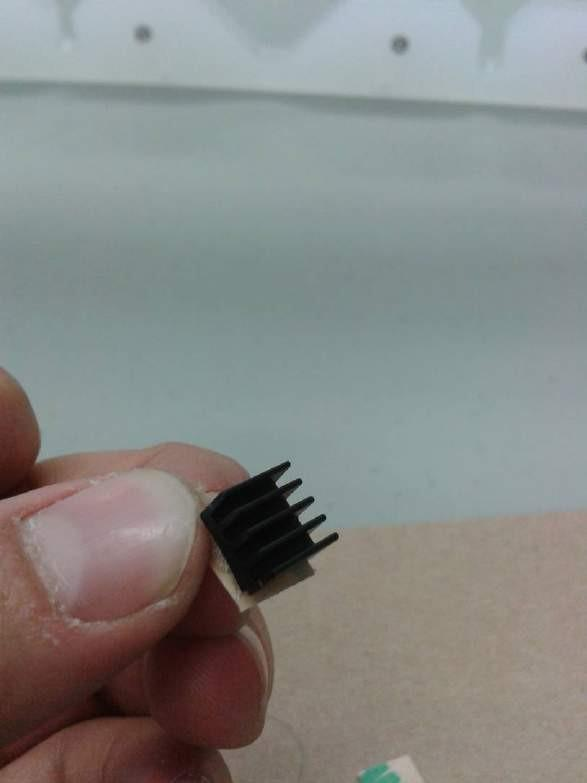

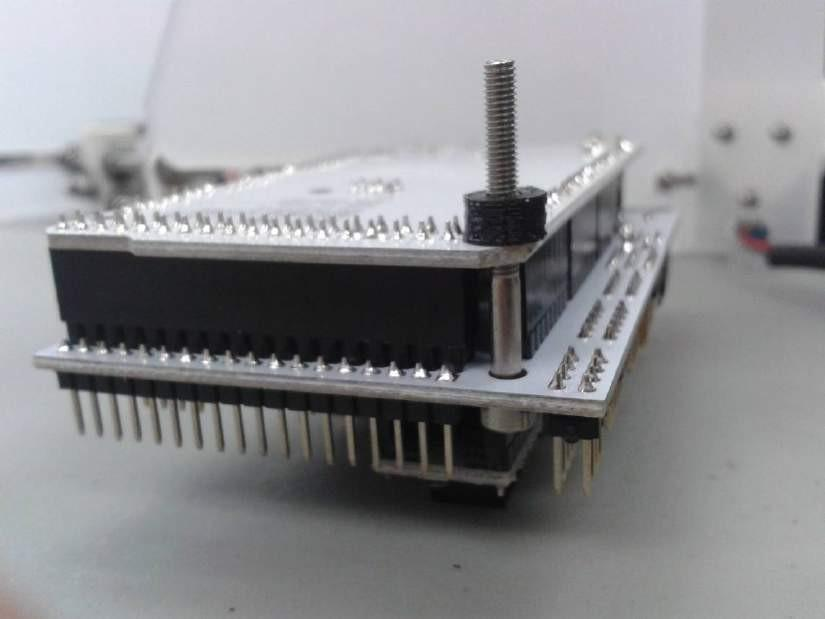

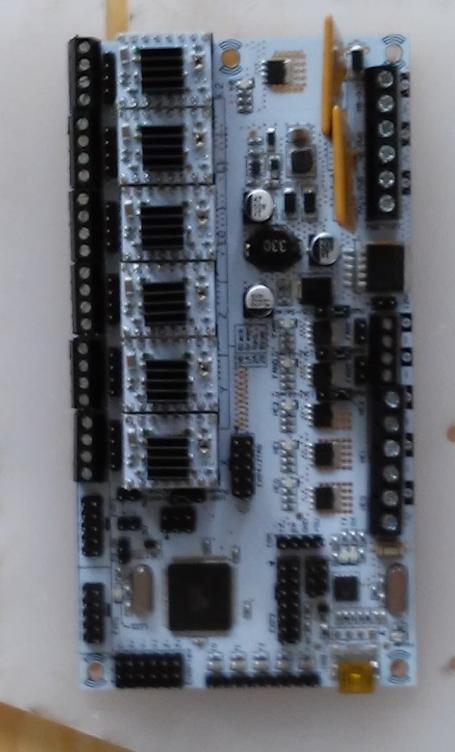

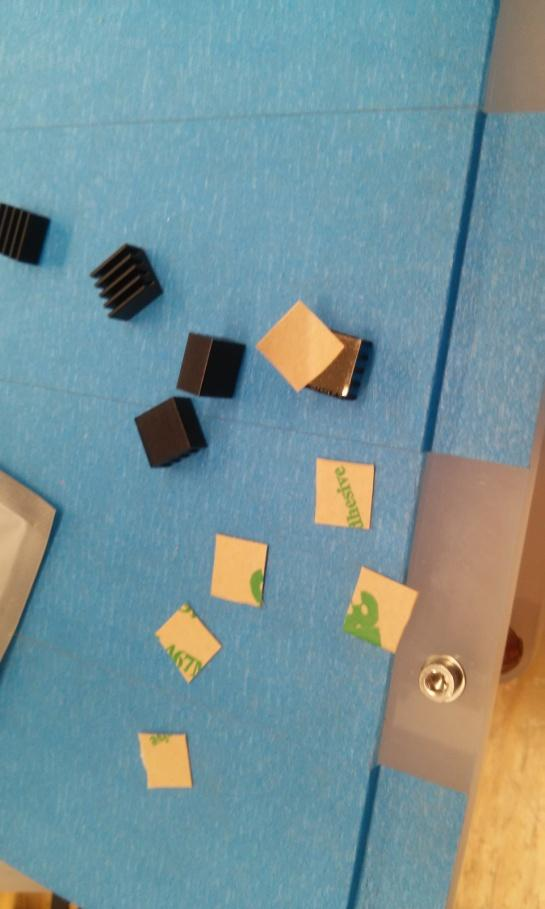

Ubicar el controlador y los disipadores de calor.

Paso 2

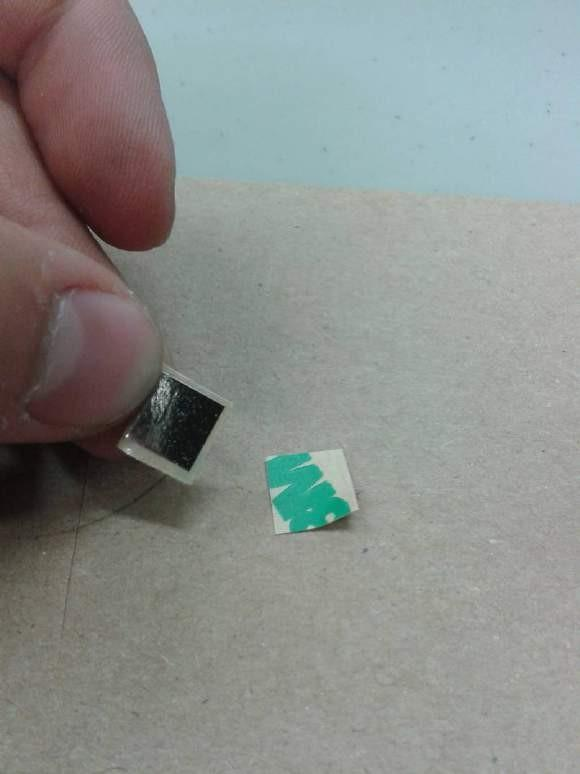

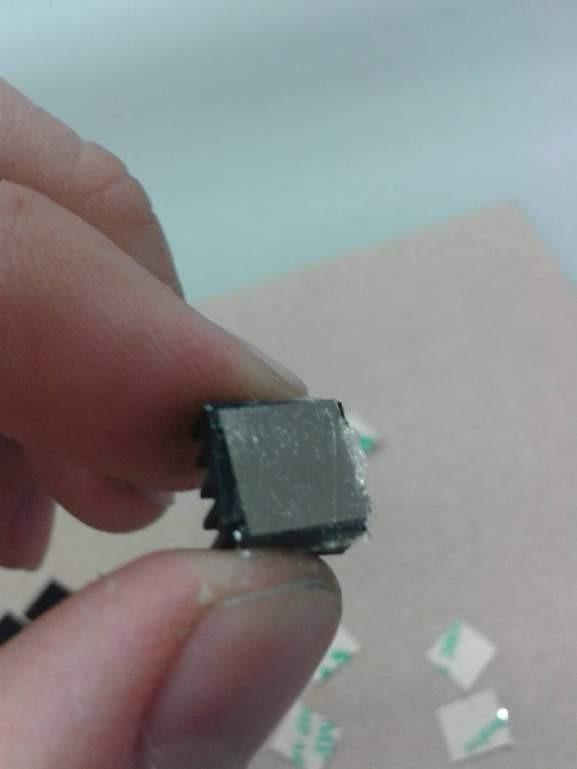

Corte la hoja adhesiva en 6 partes

Paso 3

Desprenda la capa protectora del adhesivo

Paso 4

Pegue el sticker detrás del disipador

Paso 5

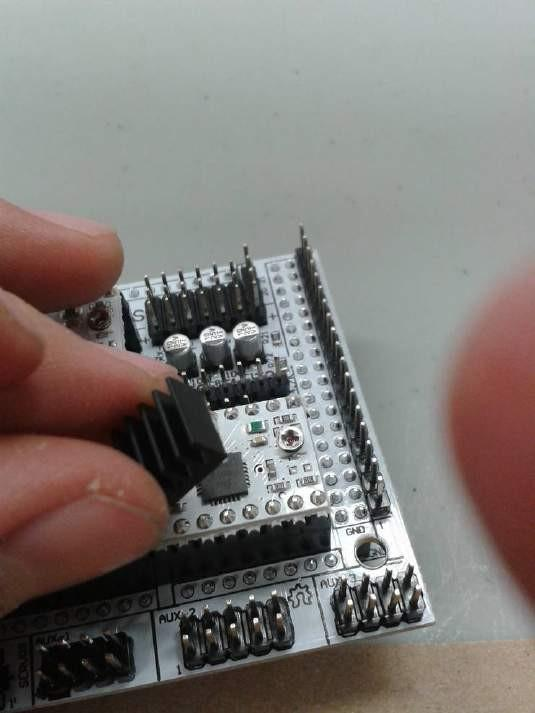

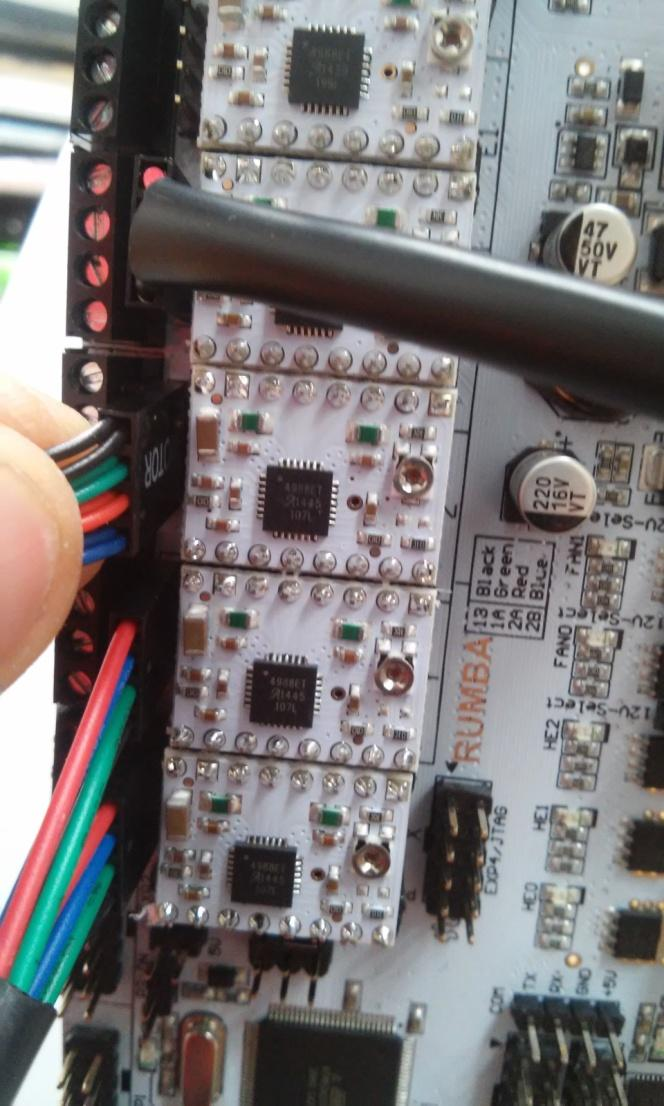

Pegar los disipadores sobre driver del motor ubicado en el controlador (el cuadrito negro).

Paso 6

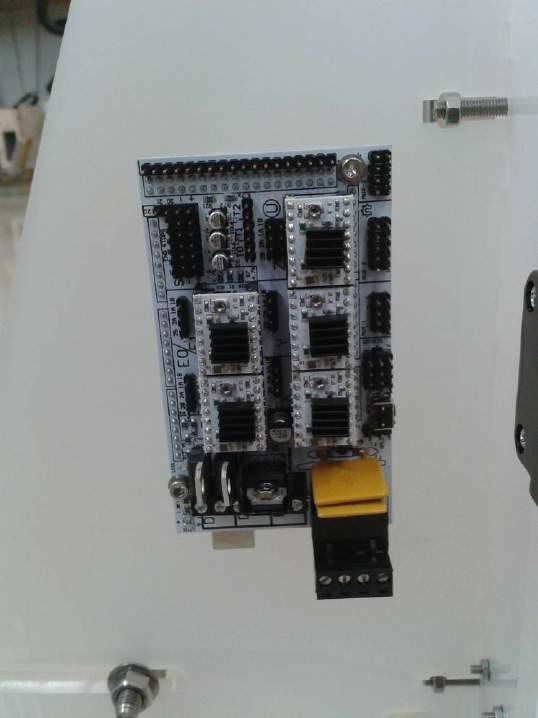

El controlador se verá como en la imagen siguiente.

Paso 7

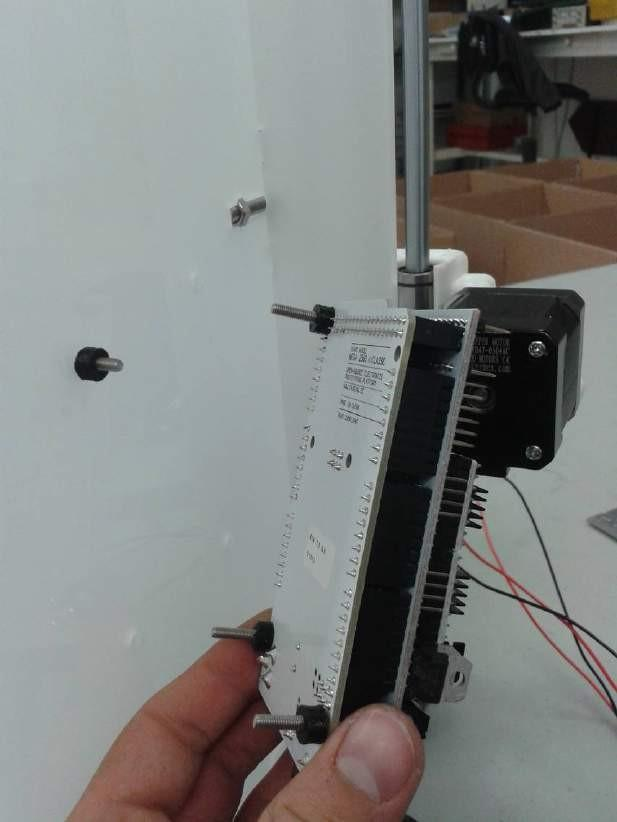

Posteriormente ubique un tornillo M3X16mm, (3) tornillos M3X30mm, (4) rondanas y tuercas M3 de seguridad y las cuatro piezas Q.

Paso 8

Una vez teniendo todos los tornillos, deberá comenzar por el mas pequeño que es el M3X16mm, que se colocará de adentro de la impresora hacia afuera, en el orificio superior derecho como se muestra en la imagen.

Paso 9

Después, teniendo parte del tornillo saliendo, se colocará una pieza Q por la parte de afuera como se logra ver en la imagen del paso 10

Paso 10

En todos los orificios excepto el de la esquina superior izquierda inserte los tornillos M3X30mm, e introduzca en el extremo sobrante la pieza Q y luego inserte cada uno de los tornillos en su respectivo agujero como se muestra en la imagen.

Paso 11

Fijar los tornillos con rondana y tuerca M3 de seguridad

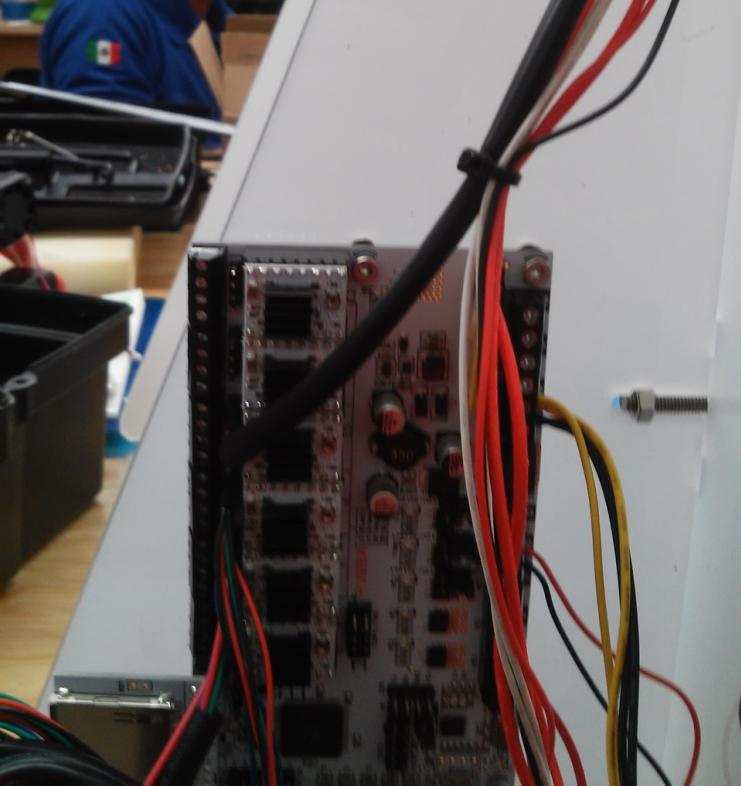

Así se vera su controlador instalado.

Paso 12

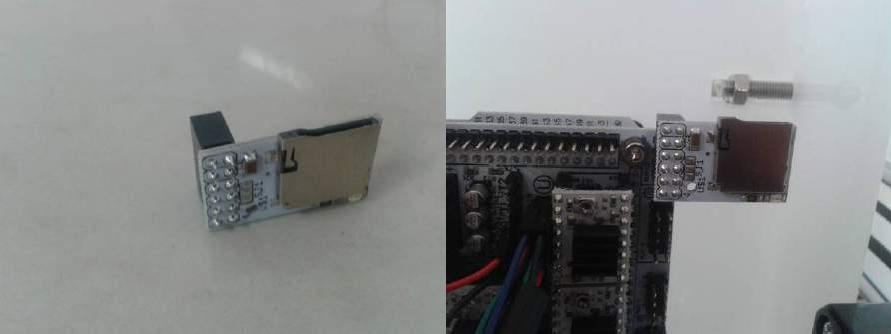

Ubique el lector de tarjeta micro SD, instálelo como se ve en la imagen.

ATENCION: Solamente se insertan los 8 pines de abajo para arriba en el lector.

- ACOMODO DE CABLES

Paso 1

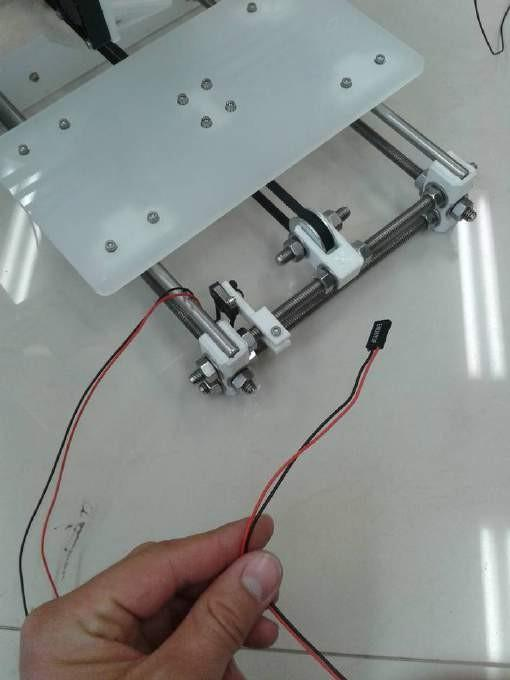

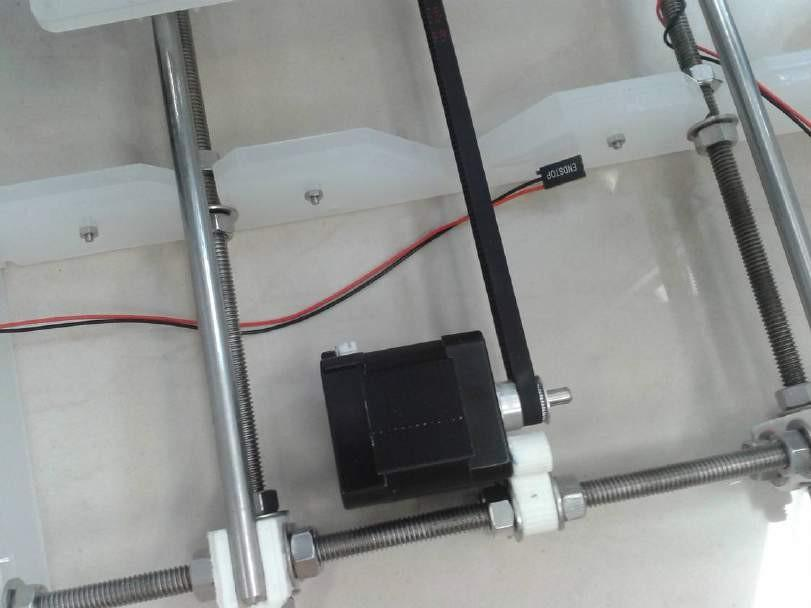

Tome el cable del microswitch del eje Y y enróllelo a través de la varilla roscada como se muestra en la imagen.

Paso 2

Al legar al marco de acrílico pase el cable por el agujero que esta ubicado en la parte inferior del triángulo de acrílico más cercano.

Paso 3

Asegure el cable del microswitch del eje Z con un cintillo, pues no se necesitará tanta longitud.

Paso 4

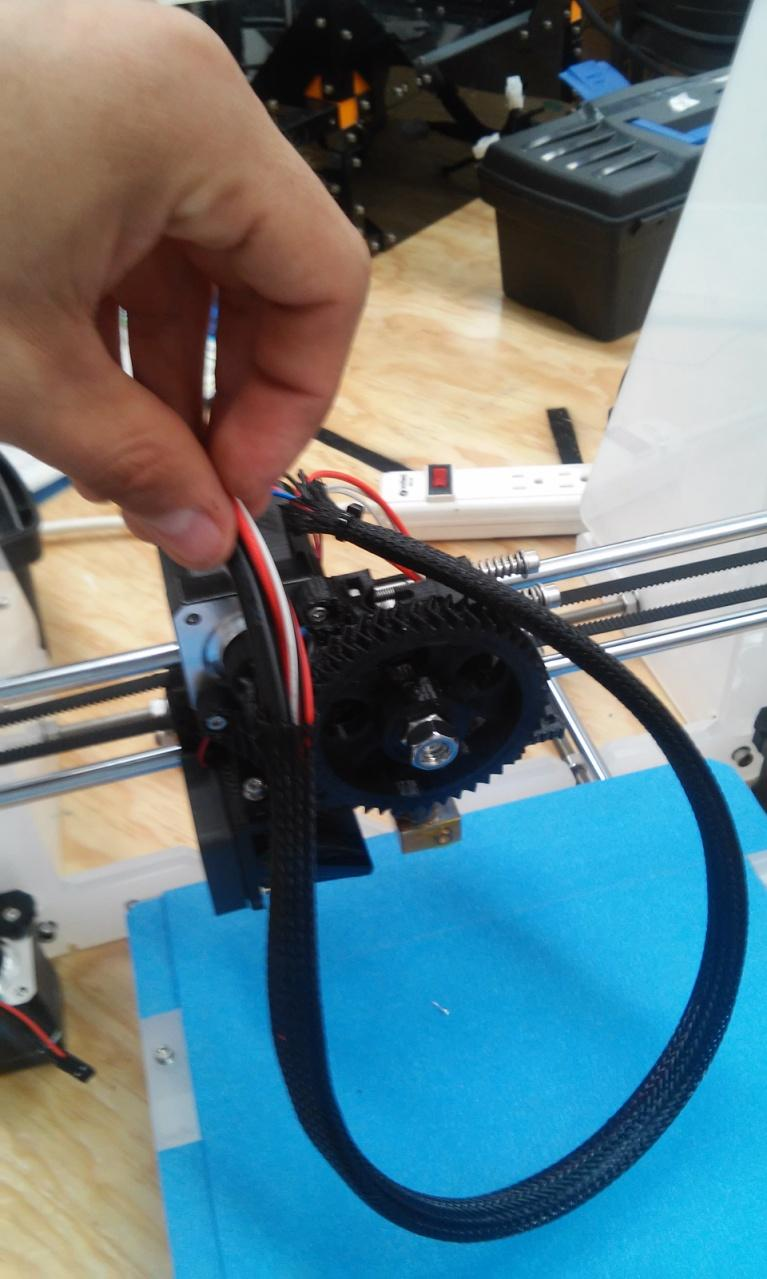

En el cable del microswitch del eje X, guárdelo dentro de la malla expandible de 1/4” como se muestra en la imagen.

Paso 5

Una vez protegido dicho cable páselo por el agujero inferior del triangulo de acrílico derecho (viendo la impresora de frente), después páselo através de todo el marco (por debajo) y atraviese con él el agujero donde sacó el cable del micoswitch Y.

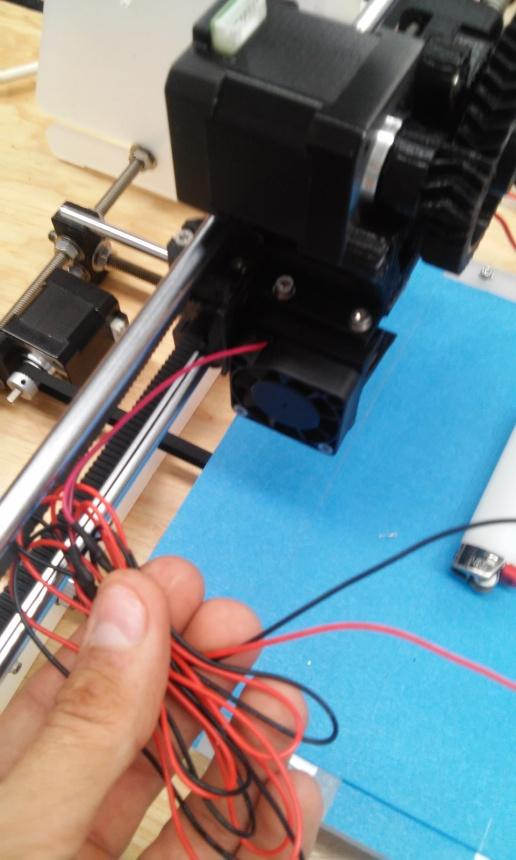

Paso 6

Tome los cables de la extrusora que corresponden a la resistencia de la boquilla (2 rojos gruesos), termistor (2 blancos delgados) y los del ventilador (rojos y negro delgado).

Paso 7

A estos cables introdúzcalos en la malla expandible de 1/2”.

Paso 8

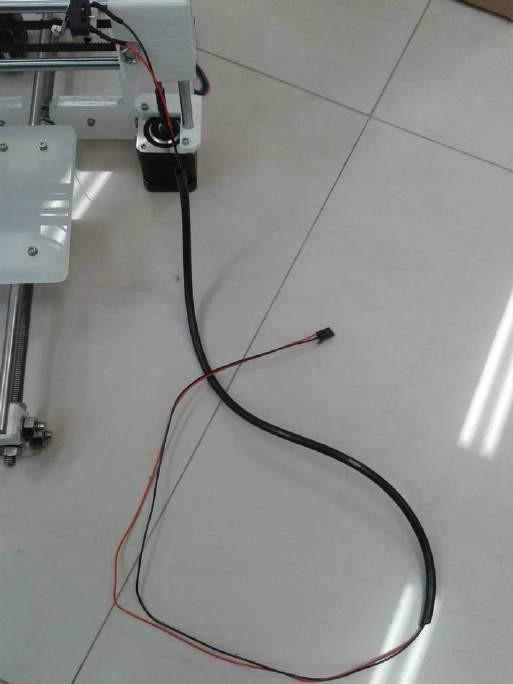

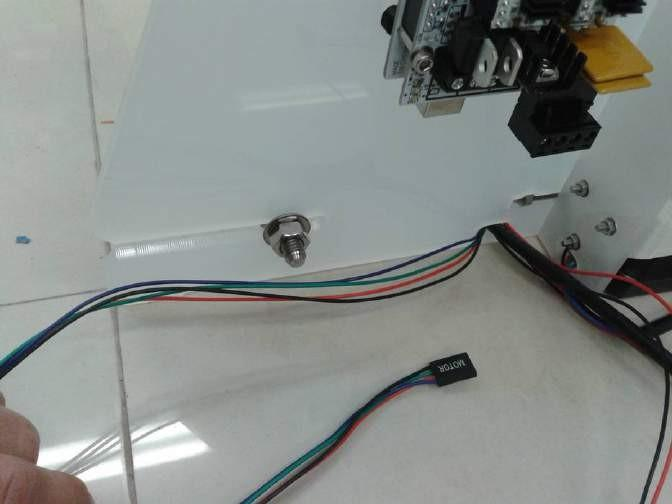

El cable del motor del eje Y páselo como se muestra en la imagen, por un lado de la varilla roscada y através del agujero por donde hemos pasado los demás cables.

Paso 9

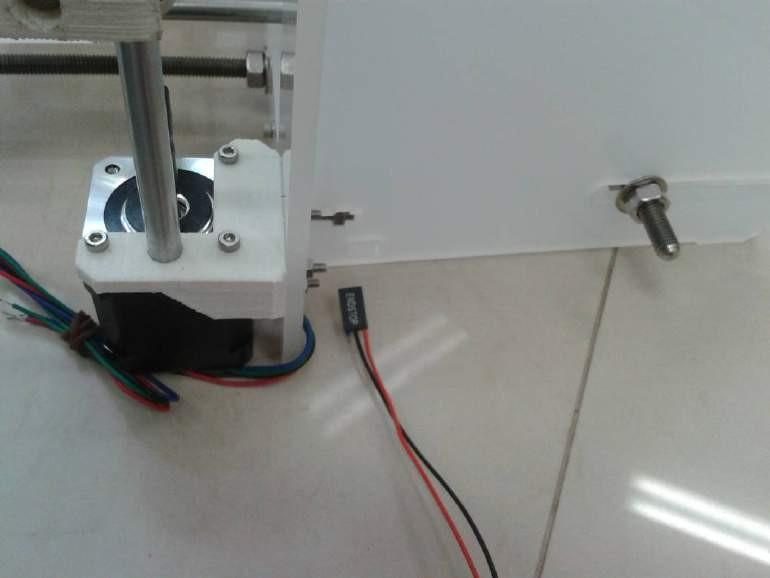

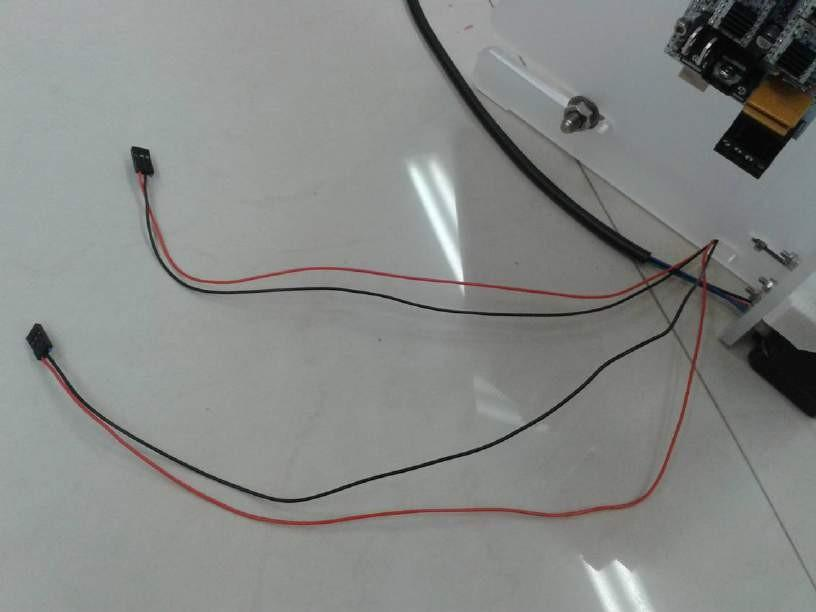

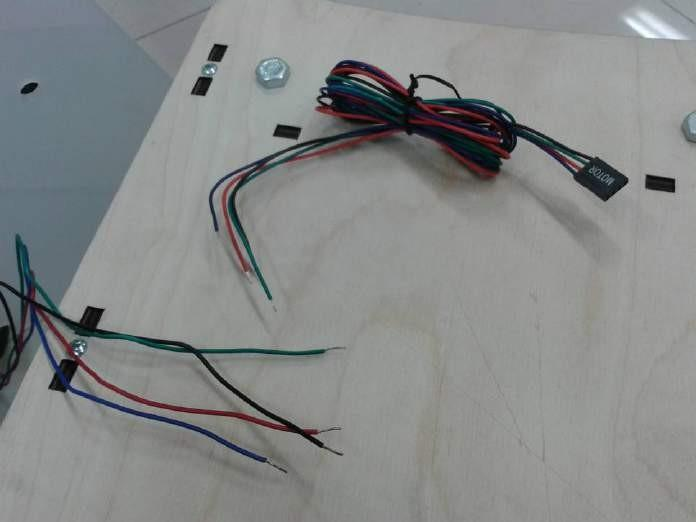

Si es que a ud. Le llegó el motor que no posee terminal realice los siguientes pasos:

Paso 10

Ubique el set de cables que posee la terminal nombrada MOTOR

Paso 11

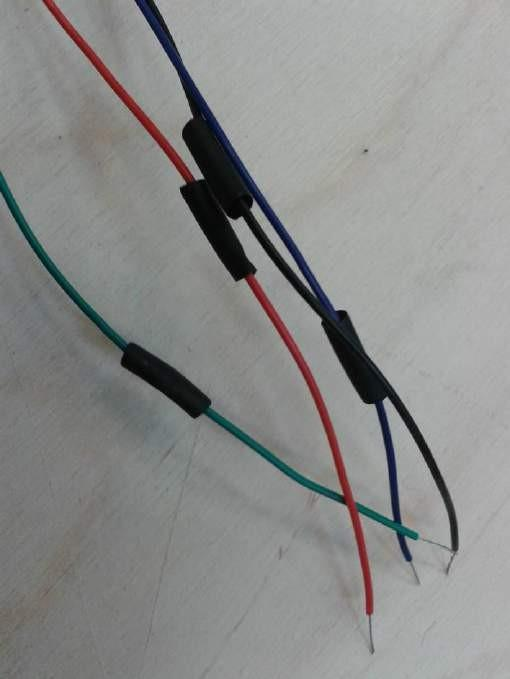

Antes de unir los cables introduzca en cada uno de ellos tramos de thermofit.

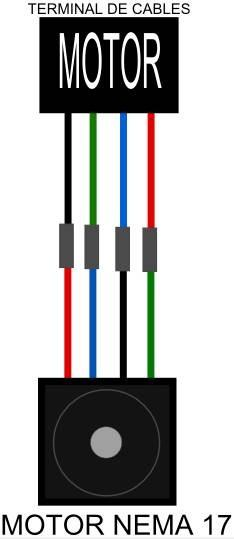

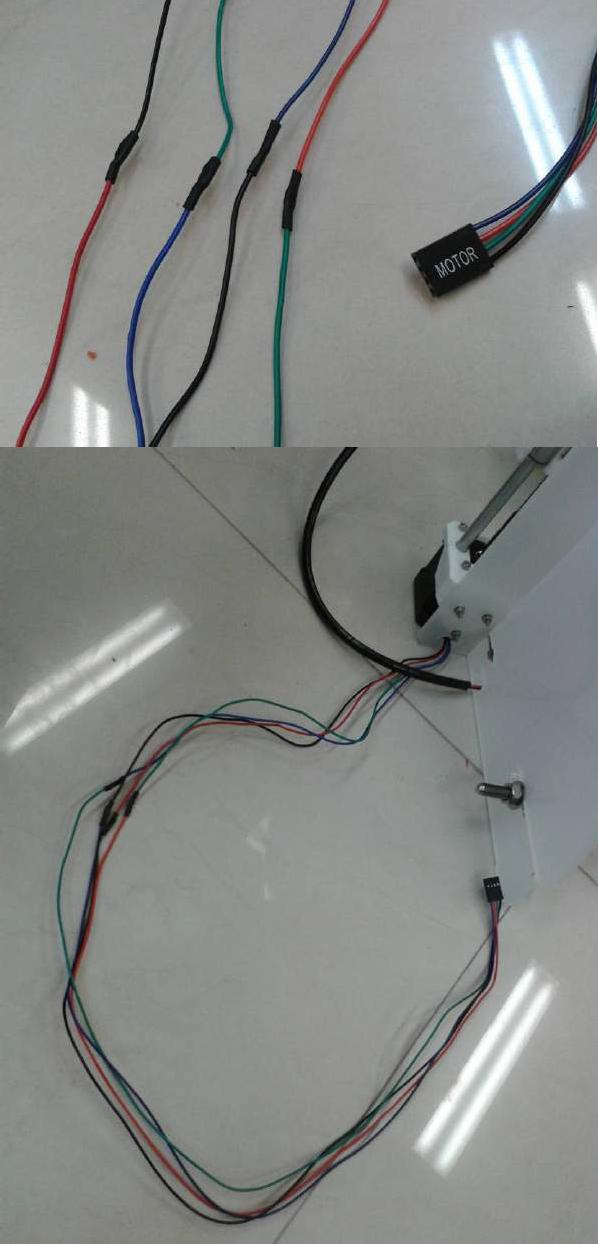

Paso 12

Trence, solde y recubra con thermofit los cables según el siguiente diagrama.

Paso 13

Atraviese los cables por los agujeros de ambos triángulos haciendo el mismo recorrido que el microswitch del eje X.

Paso 14

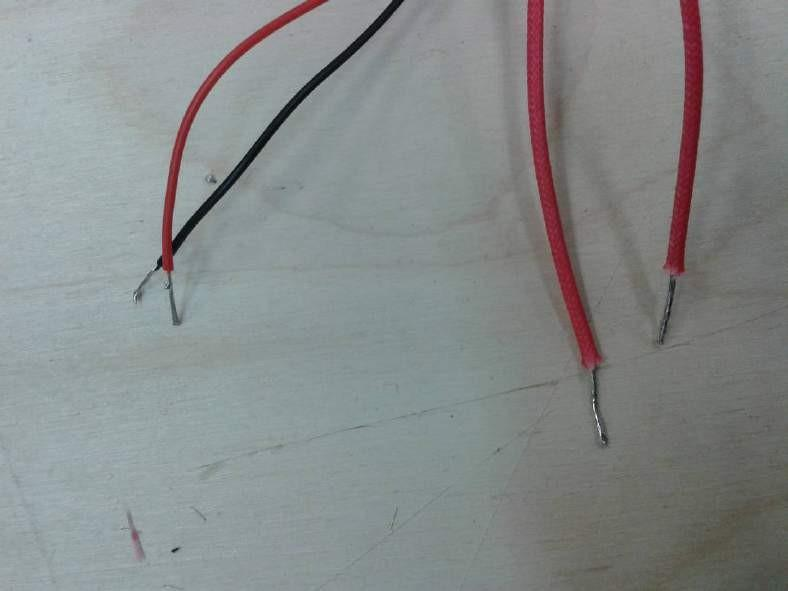

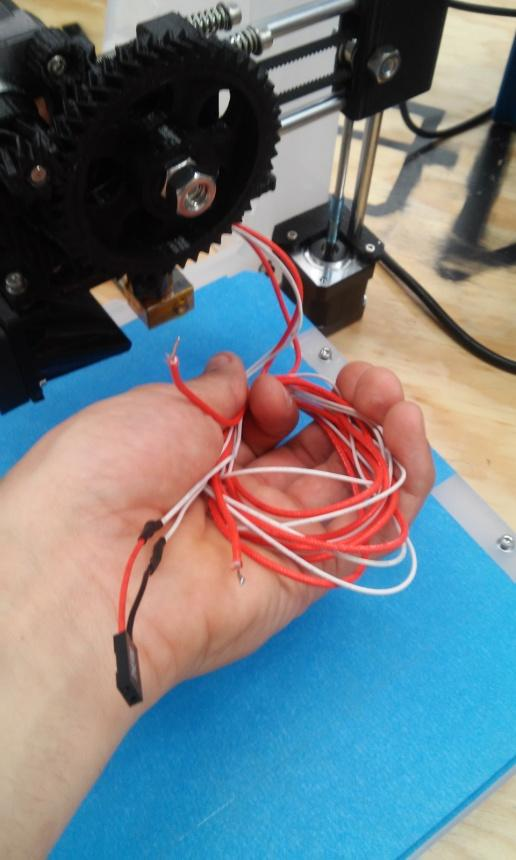

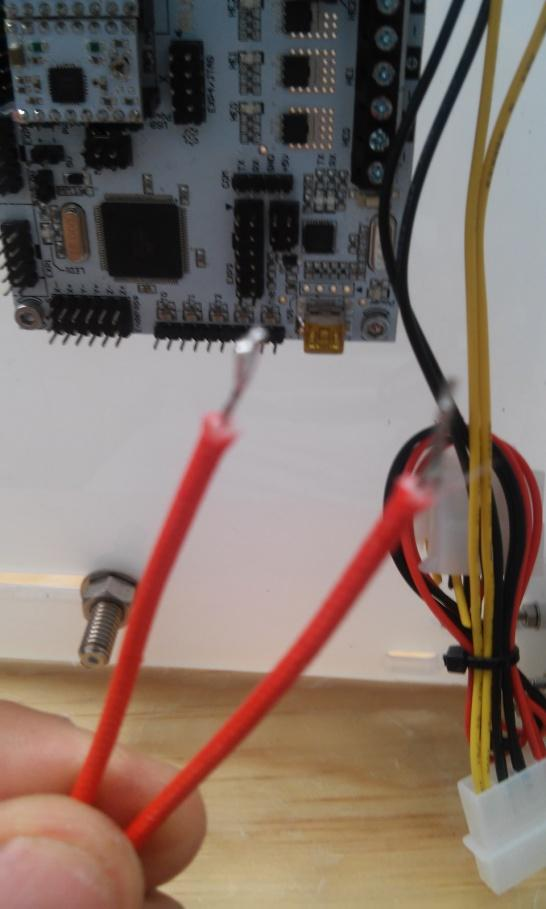

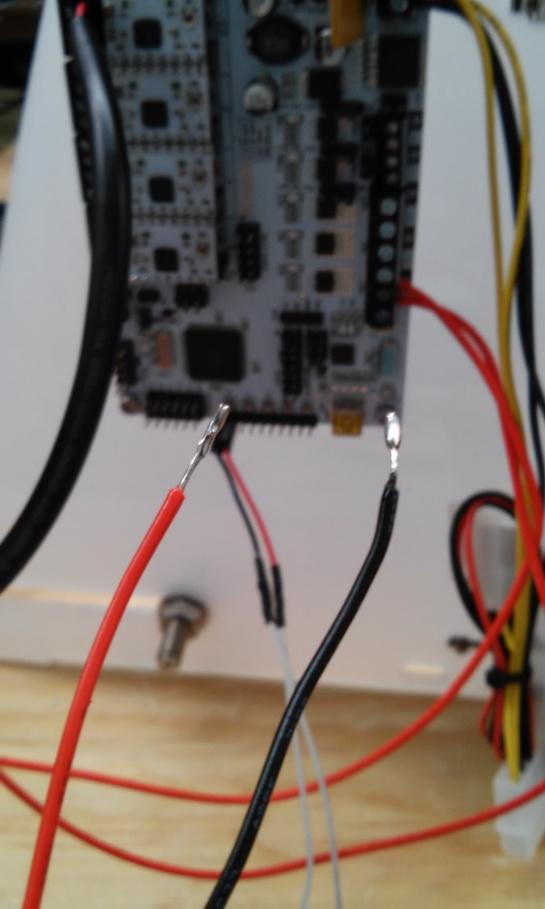

Tome los dos cables rojos gruesos que corresponden a la resistencia de la boquilla y pélelos para dejar descubierto el cable metálico.

Paso 15

Tome la terminal de cable THERM que había dejado apartada para unirla con los dos cables blancos delgados procedentes de la extrusora que corresponden al termistor de la boquilla.

Note

ATENCION: Antes de soldar estos cables introduzca en cada extremo de la terminal THERM un tramo de thermofit.

Paso 16

Estañe las terminales tanto los cables de la resistencia como los del ventilador, esto con el fin de que no se separen los pequeños cables que lo conforman.

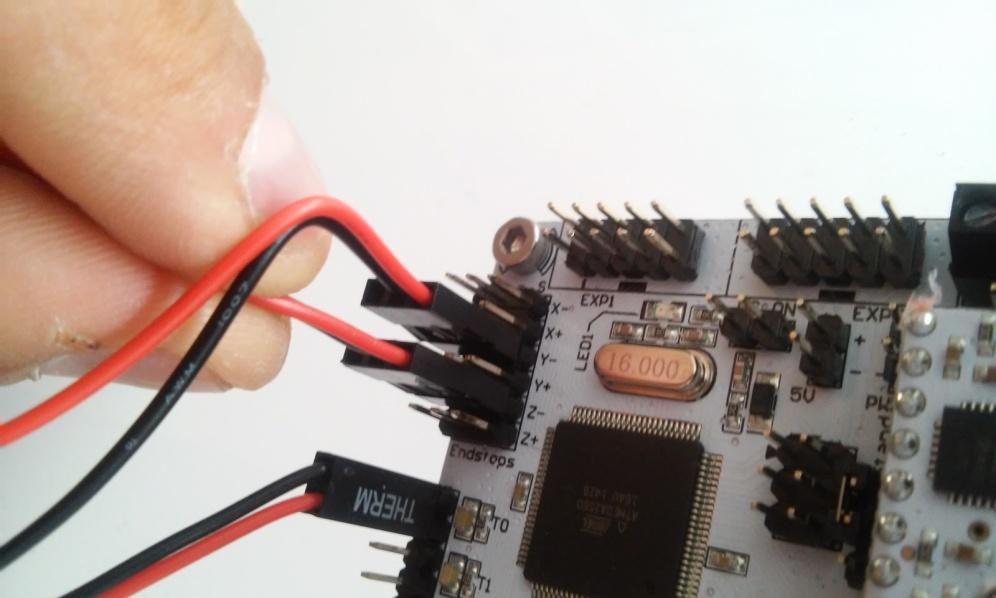

Paso 17

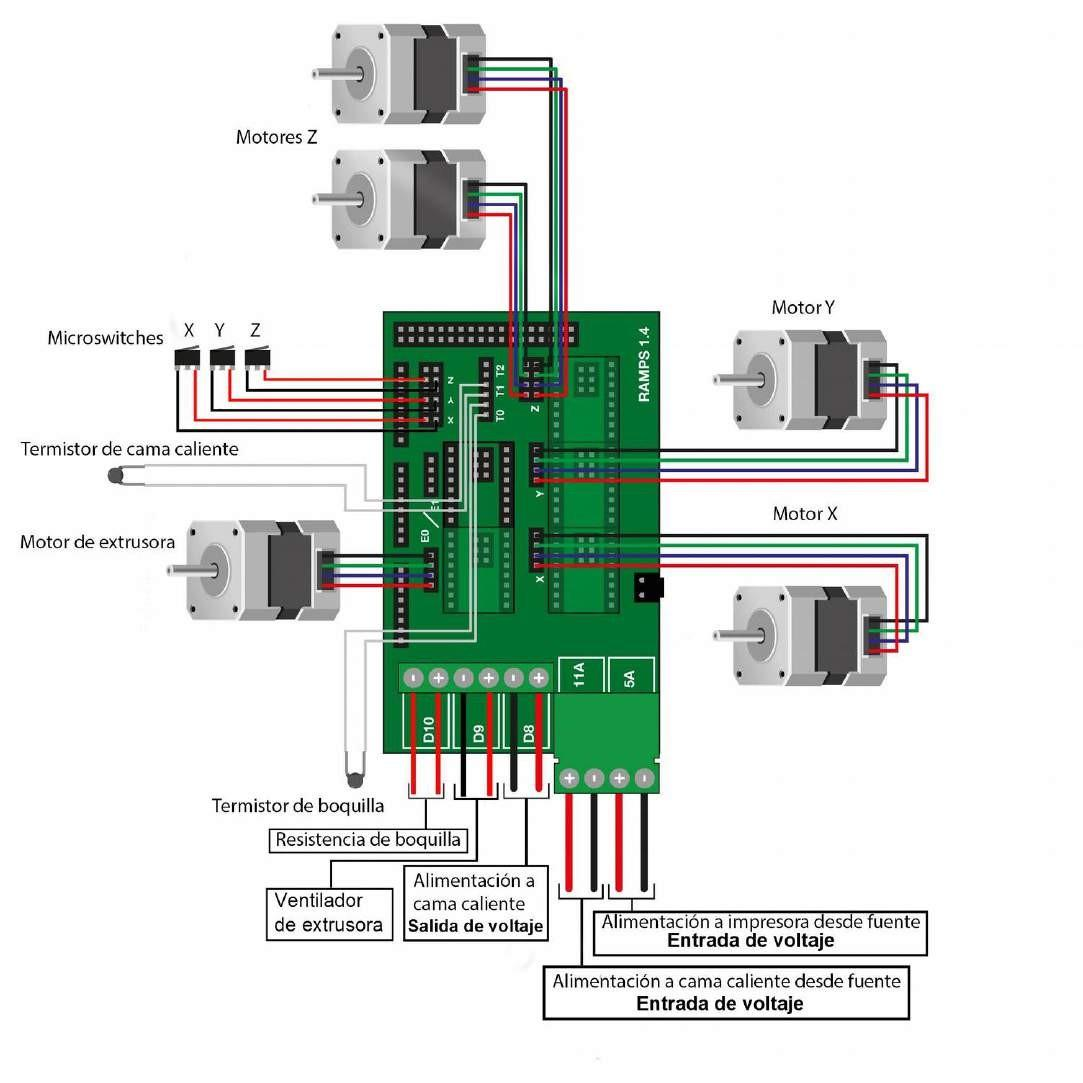

Inserte los cables de cada elemento electrónico al controlador como se muestra en el diagrama siguiente:

Note

ATENCIÓN: ESTE DIAGRAMA MUETSRA COMO SE INSTALAN LOS MOTOR DE ENCHUFE RAPIDO, PARA LOS MOTORES QUE SE TIENE QUE SOLDAR EXTENSION A LOS CABLES LA REFERENCIA ES QUE EL CABLE NEGRO QUEDE HACIA ABAJO.

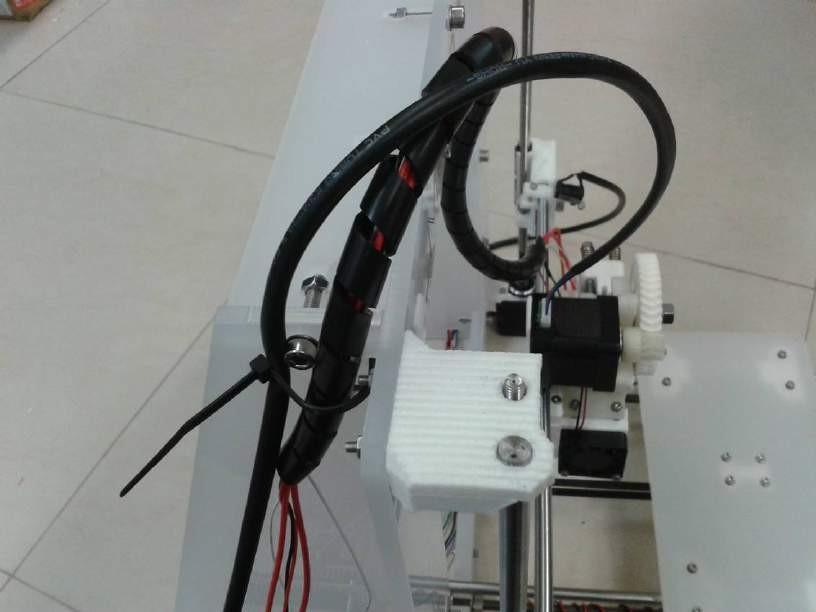

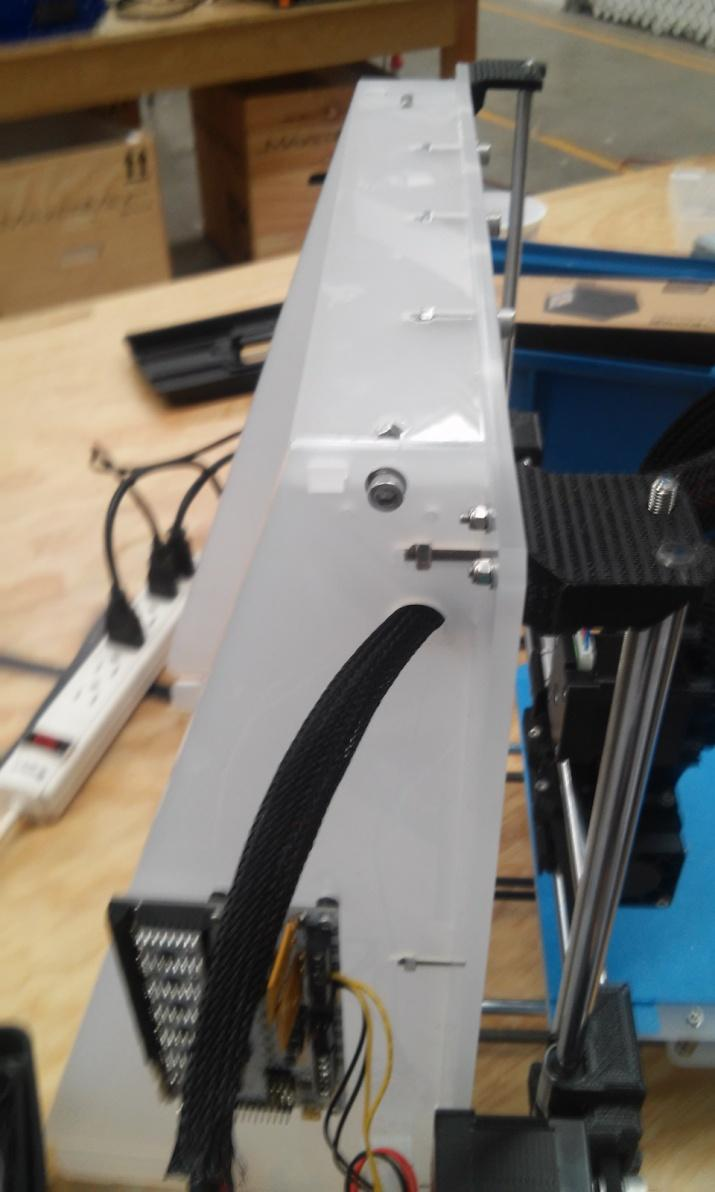

Paso 18

Asegure la espiral de 1/2” tanto como el cable del motor de la extrusora con un cintillo, atravesándolo a través de los dos pequeños orificios que están en el triángulo de acrílico.

En la versión mas ctualizada se pasa la malla expandible en la perforación que esta debajo del soporte superior.

Su impresora debe verse como en las imágenes siguientes.

- INSTALACIÓN DE CAMA DE IMPRESIÓN

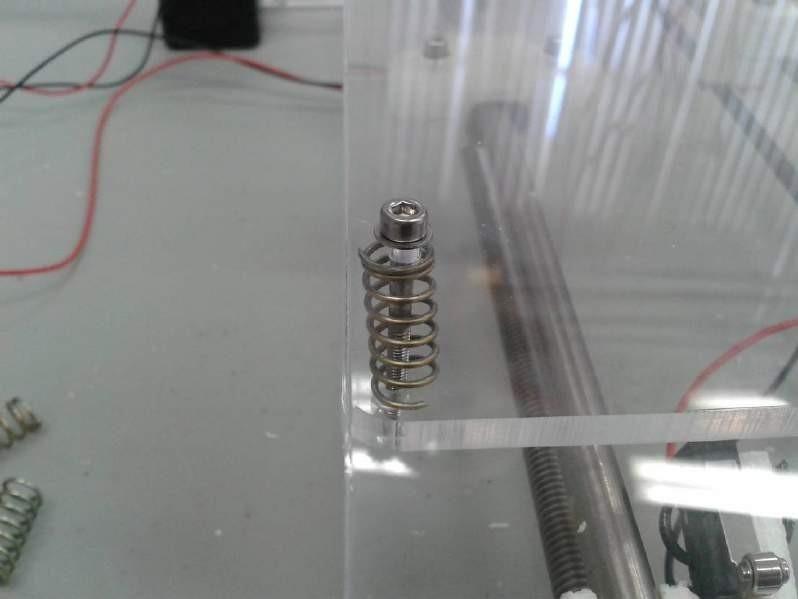

Para Prusa i3:

Paso 1

Ubique la cama de impresión, 4 tornillos M3x35mm, 4 resortes de 8x30mm, 4 tuercas de seguridad M3 y rondanas M3.

Paso 2

Introduzca en cada tornillo una rondana.

Paso 3

Introducir los tornillos en los orificios como se muestra en la imagen.

Paso 4

Introduzca en los tornillos los resortes 8x30mm y después en los orificios del soporte de cama.

Asegure la cama enroscando las tuercas M3 de seguridad en cada uno de las 4 tornillos por debajo del soporte de cama.

En el caso de la impresora Prusa i3 XL:

Paso 1

Lo primero es poner la pieza S sobre el acrílico de manera que el centro perforado de esta pieza esté encima de la tuerca que previamente habíamos colocado dentro de la pieza D.

Paso 2

Posteriormente a la cama larga en la perforación central con una broca de 5mm o una broca avellanadora procedemos a desbastar para que el tornillo de cabeza plana quede al raz del acrílico y no sobresalga.

Después colocamos la cama de acrílico y para unir todo enroscamos el tornillo M3x25 mm de cabeza plana

Paso 3

Ponemos los 4 tornillos M3x30mm con sus rondanas y atravesamos la cama de acrílico, después a cada tornillo insertamos un resorte de 8x20mm (recortamos los resortes 8x30mm 10mm )y por último aseguramos por debajo del soporte de cama con una tuerca M3 de seguridad.

Paso 4

Por último apretamos el tornillo central de la cama.

Note

ATENCION: PARA CALIBRAR LA CAMA VEA EL MANUAL DE CALIBRACIÓN EN YOUTUBE (URL abajo) http://www.youtube.com/watch?v=y3hO5fFnZTY

- INSTALACIÓN DE CARRETE

Paso 1

Para el ensamble de carrete ubique una varilla roscada 5/16”x130mm 2 rondanas 5/16”x1 1/4”, 6 rondanas 5/16”, 2 baleros 608 y 6 tuercas 5/16”.

Paso 2

Introducir en la varilla roscada 3 tuercas como se muestra en la imagen.

Paso 3

Después por cada extremo introducir 1 rondana 5/16”.

Paso 4

Introducir en cada extremo de la varilla roscada un balero 608.

Paso 5

Después por cada extremo introduzca una rondana 5/16”.

Paso 6

Inserte ahora 2 rondanas 5/16”x1 1/4”.

Paso 7

Cierre por cada extremo de la varilla roscada con una tuerca 5/16”.

Paso 8

Introduzca una tuerca más en un extremo como se muestra en la imagen.

Paso 9

Ajuste su carrete de tal modo que de rondana a rondana 5/16x1 1/4” haya 9 cm.

Paso 10

Por ultimo introduzca una rondana 5/16” por el extremo de la varilla roscada donde introdujo la tuerca extra.

Paso 11

Introduzca lo ensamblado al triangulo de acrílico que solo tiene un orificio y fíjela con una rondana y una tuerca 5/16” por el otro extremo del acrílico como se muestra en la imagen.

- INSTALACION DE FUENTE

Paso 1

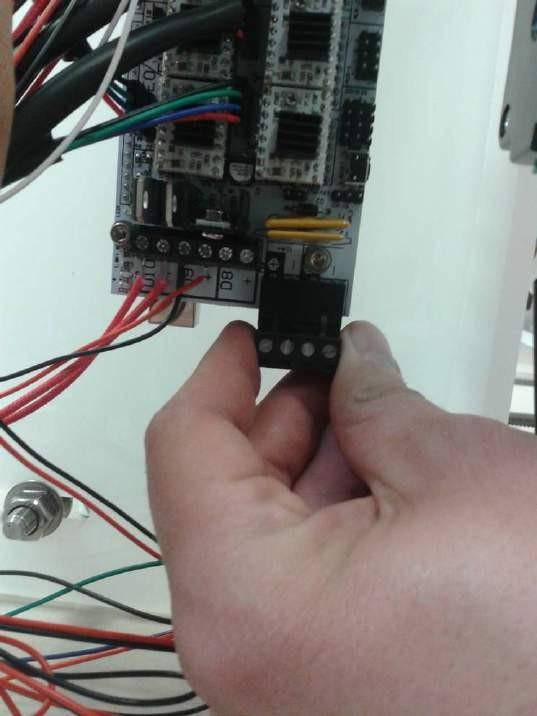

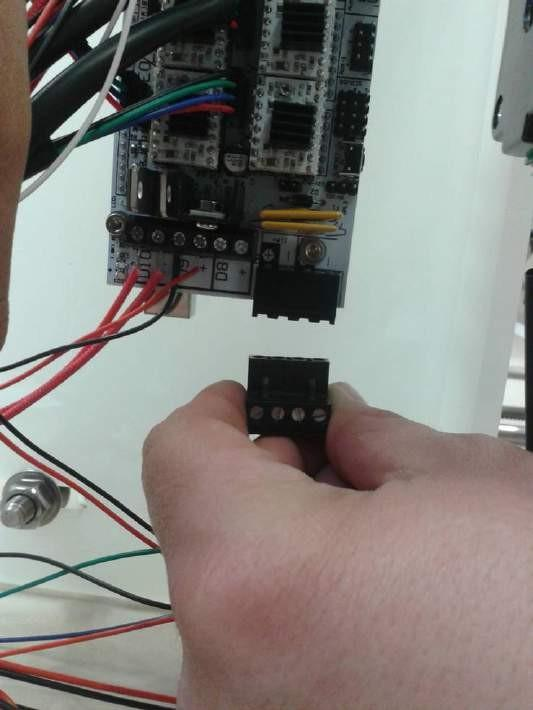

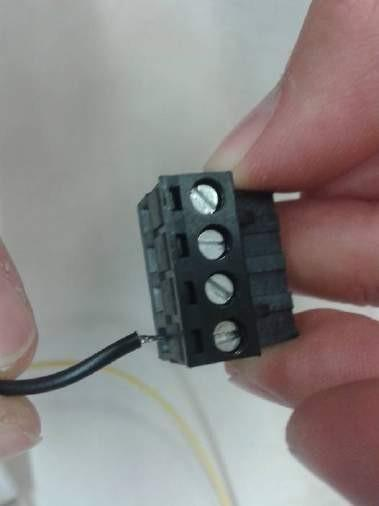

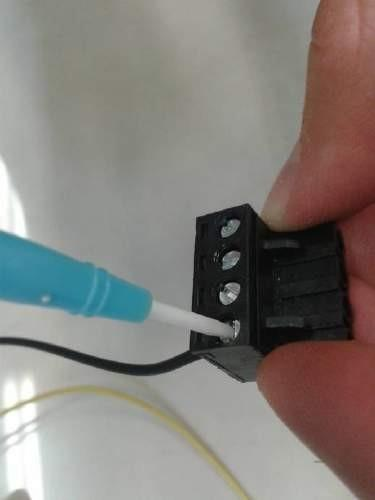

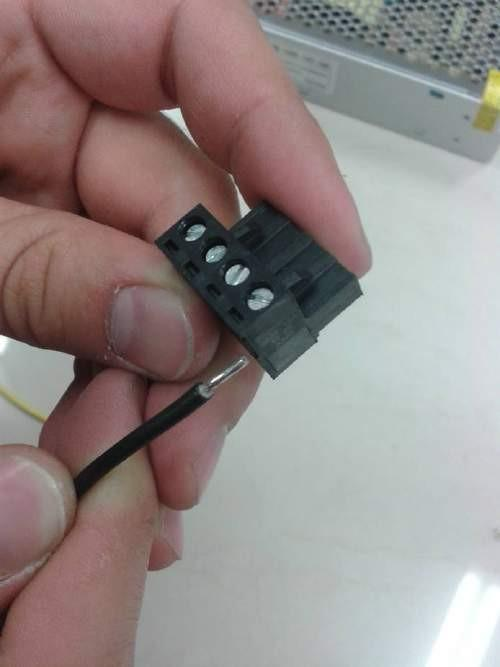

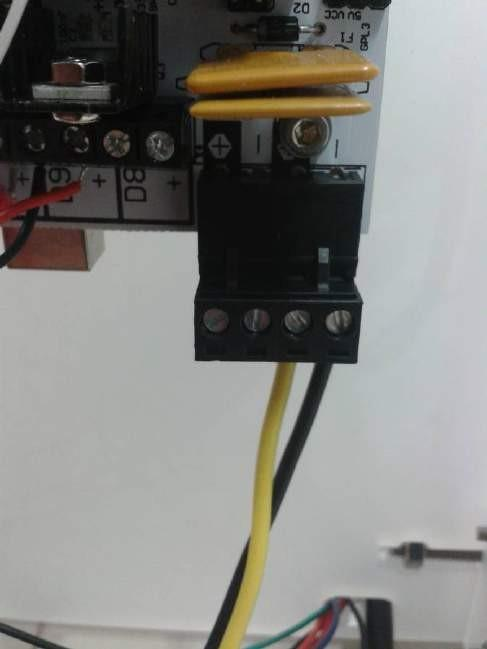

Retire la clema negra del controlador jalándola hacia abajo como se muestra en las imágenes.

Paso 2

Como puede llegarle cualquiera de los dos tipos de fuentes que manejamos le mostraremos como instalar amabas.

FUENTE A

- Ubique el arnés de poder

2. En una de las dos extensiones de la cabeza central del arnés corte los cables negro y amarillo.

3. Se recomienda que amarre los cables sobrantes y solo deje libres los cables negro y amarillo.

4. Estañe y después introduzca ambos cables a los dos orificios inferiores mas cargados a la derecha de la clema.

Note

ATENCIÓN: Asegúrese de poner el cable negro hasta el último orificio y el amarillo en el orificio subsecuente

- Reintroduzca la clema en el controlador.

- Tome un clip córtelo de modo que solo le quede una curva.

- Introduzca la curva del clip en la terminal del cable de la fuente dentro de los orificios conectados a los cables negro y verde, como se muestra en la imagen.

- Ponga el switch rojo trasero marcando 115.

- Enchufe el cable macho del arnés al cualquiera de los cables hembra de la fuente de poder.

- Por último enchufe el cable de toma corriente a la fuente como se muestra en la imagen.

La impresora deberá verse como en la foto a continuación.

FUENTE B

- Ubique la fuente.

2. Introduzca un cable negro y un cable amarillo en la clema como se muestra en la imagen.

Note

ATENCIÓN: ASEGURESE DE PONER EL CABLE NEGRO EN EL ORIFICIO MAS RETIRADO A LA DERECHA Y EL AMARILLO A SU IZQUIERDA.

- Por último inserte la clema de nuevo en su lugar.

- DETALLADO

Colocamos el cristal dentro de la cama de acrilico y lo fijamos con cinta doble cara y por ultimo detallamos sobre el cristal con la cinta azul.

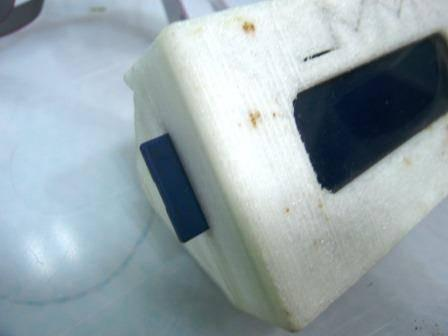

Paso 1

Ponga cinta azul de poca adherencia sobre la cama de impresión como se muestra en la imagen, esto con el fin de proteger el acrílico.

Paso 2 (Opcional)

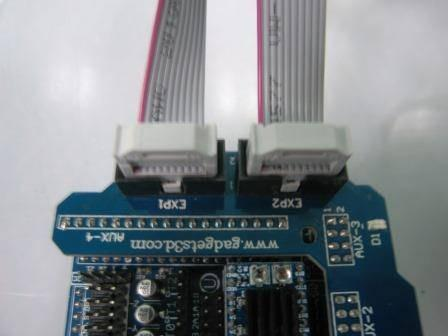

Ubique su pantalla (la carcasa debe imprimirla ud.) el adaptador de pantalla, los cables para la pantalla y una tarjeta SD.

Paso 3

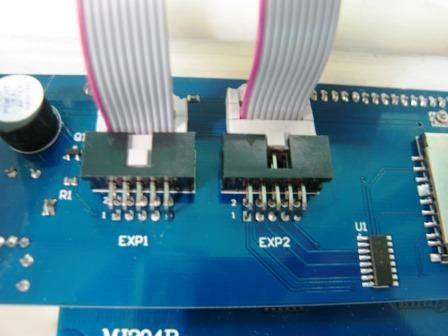

Conecte el adaptador a su controlador como se muestra en las imágenes debajo.

Paso 4

Una el adaptador a la pantalla mediante los cables como se muestra en la imagen. Procure que la terminal EXP1 conecte a EXP1 y lo mismo con EXP 2.

Paso 5

Por último inserte su tarjeta SD a la pantalla con la etiqueta de la tarjeta viendo hacia atrás

Para información más detallada vea el Manual de 1era impresión en nuestra carpeta compartida de Soporte.

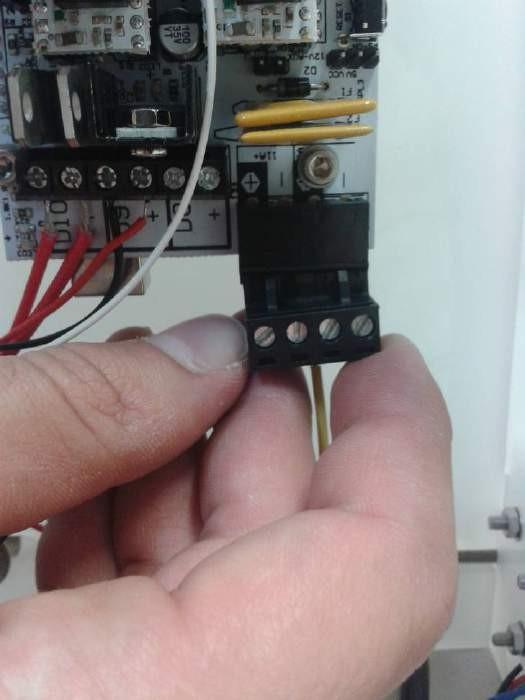

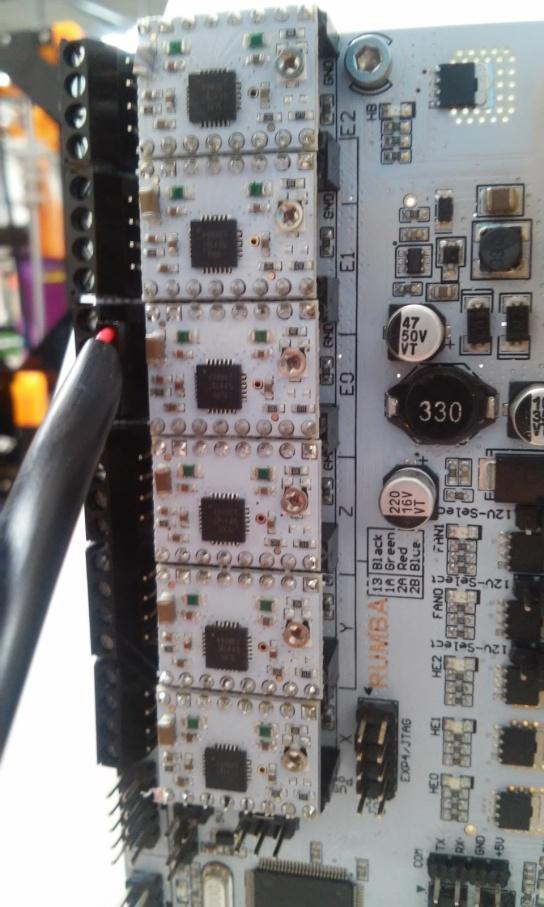

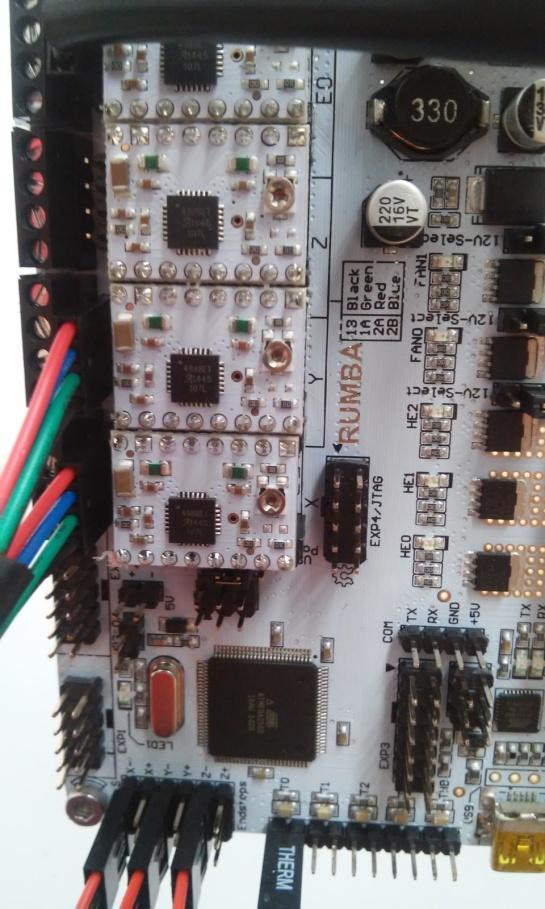

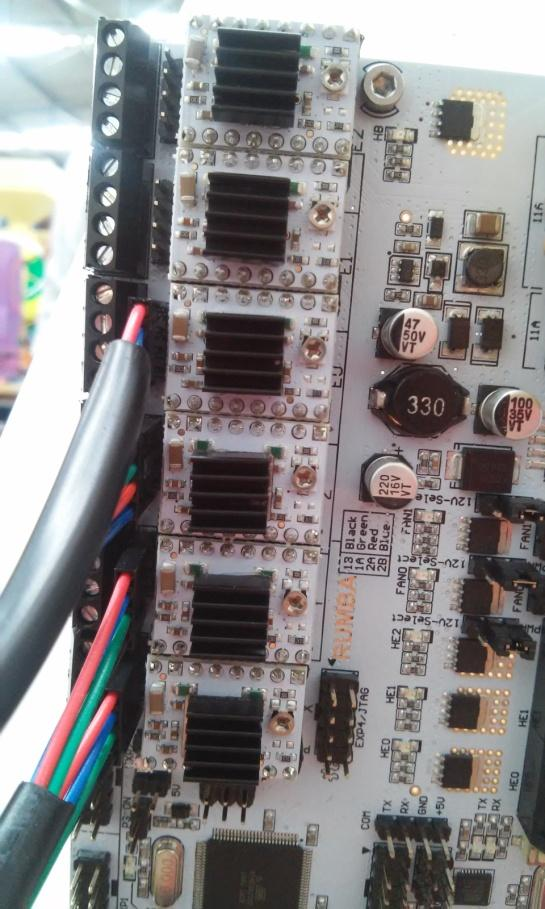

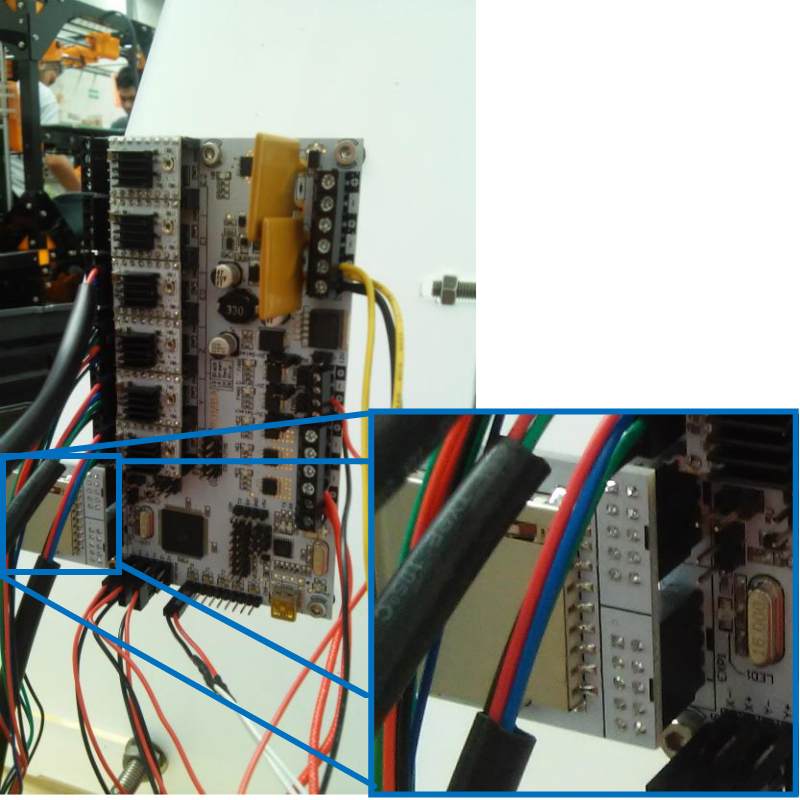

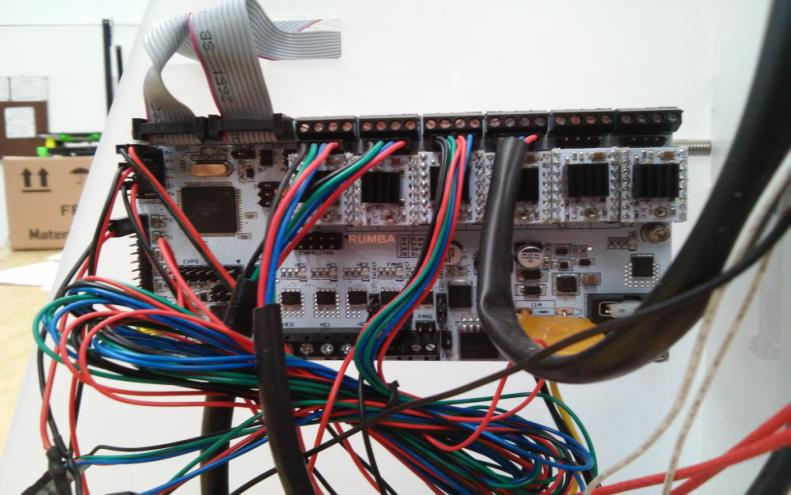

COMO CONECTAR LA RUMBA

Primero que nada tenemos que identificar la posición según el modelo de impresora I3 o XL

Después procedemos a colocarla como se muestra en la imagen utilizando los separadores de tarjeta pieza Q, con 4 tornillos M3x16mm con sus respectivas rondanas y Turcas M3 de seguridad.

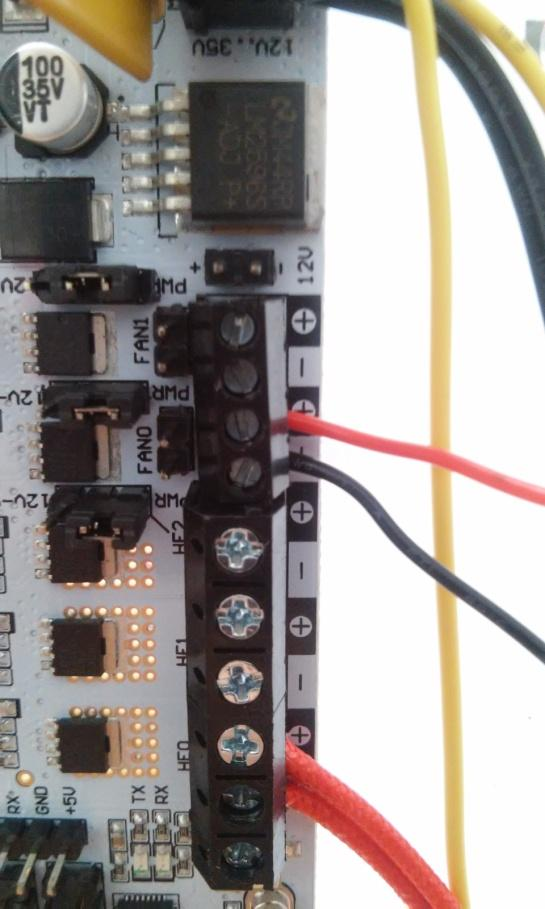

Paso 1

Conectar el arnés de alimentación

El arnés es el siguiente que se muestra en la imagen hay que estañar las puntas como se ve en la imagen.

Primero conectaremos el cable amarillo en la parte de Main PWR en el conector positivo y después el cable negro en el negativo como se muestra en la imagen.

Paso 2

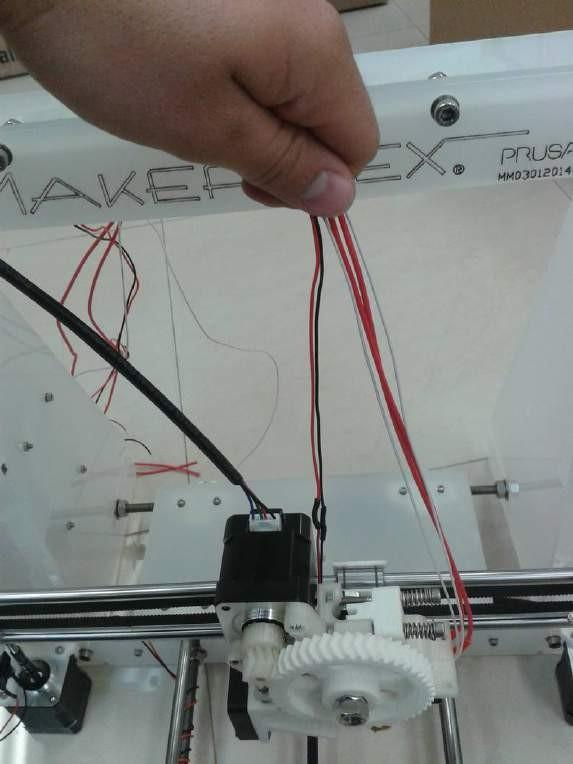

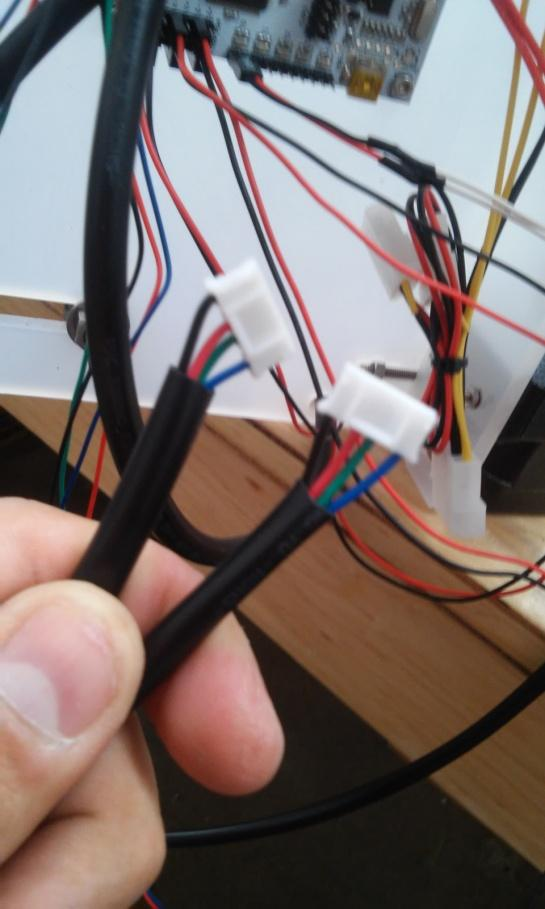

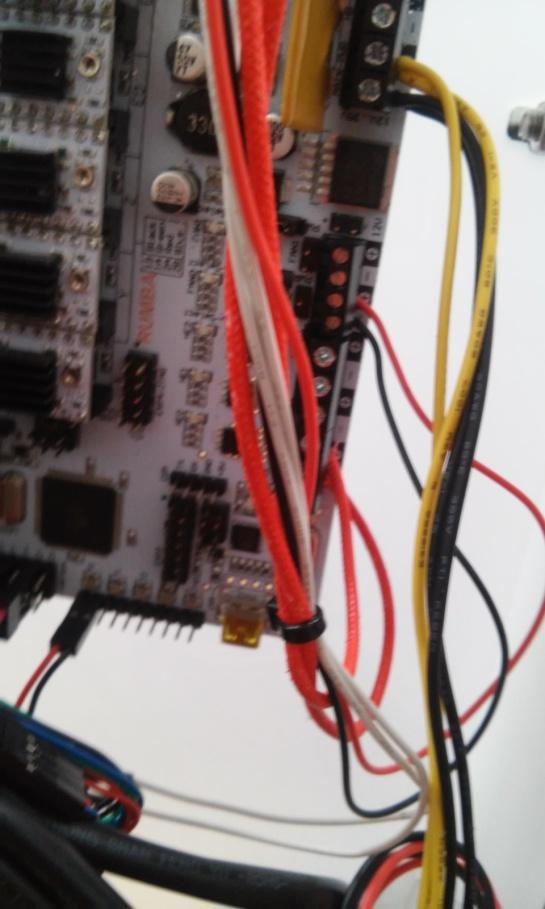

Conexión de componentes de la extrusora.

Identificar cables (ventilador, termorresistor, resistencia, motor).

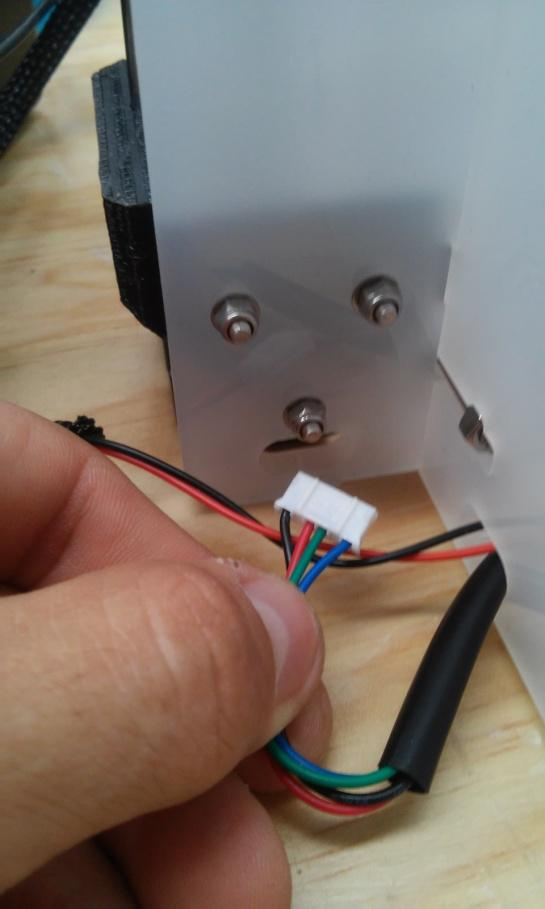

Se conecta el motor de la extrusora con su cable de cuatro pines base blanca como se ve en la imagen.

Una vez identificados los cables de la extrusora se deberán juntar e introducirlos en una malla expandible de 1⁄2 como se en la imagen.

Debemos pasar la malla por un orificio en la parte lateral de la impresora como se muestra en la imagen.

Tomamos el cable de motor de la extrusora y conectarlo en el pin E0.

Tomamos el cable de la resistencia, estañamos las puntas y las conectamos en el pin HE0.

Aseguramos con desarmador.

Tomamos el cable del thermoresistor y lo conectamos en el pin T0.

Por último para conectar el ventilador tomamos los cables, estañamos las puntas y los conectamos en el pin FAN0, el rojo en el positivo y el negro en el negativo. Aseguramos los cables.

Paso 3

Conexión de los sensores de los ejes (X,Y, Z).

Identificamos el cable del sensor “Y” y lo enrollamos por uno de los soportes de la parte inferior de la impresora, esto para evitar enredos.

Lo pasamos por un orificio en la parte inferior del acrilico, como se muestra en la figura.

Conectamos en el pin “ Y- ” en la parte inferior izquierda de la tarjeta Rumba.

Identificamos el cable del sensor “ Z “

Una vez identificado el cable, conectamos en el pin “ Z- “

Para finalizar con la conexión de los sensores, identificamos el cable del sensor “X “. Una vez identificado lo pasamos por uno de los orificios de la parte inferior del acrílico y conectamos en el pin “X- “.

Paso 4

Conexión de los motores de los ejes (X, Y, Z).

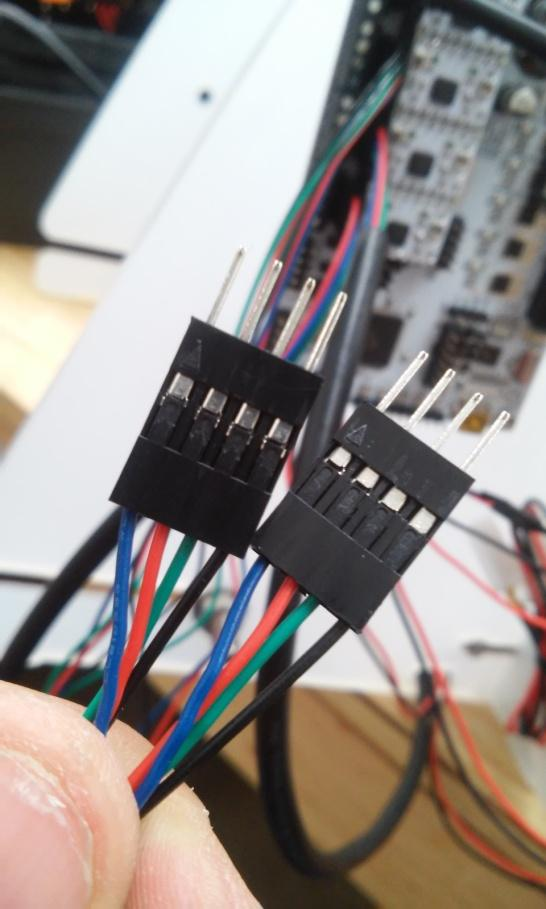

Para conectar los motores es necesario tener identificados los cables de motor, es un cable de 4 pines de colores (rojo, verde, azul, negro).

Conectamos el cable del motor X.

Se conecta en el pin X como se muestra en la figura.

Conectamos el cable del motor del Eje Y, lo pasamos por el orificio del acrílico y lo conectamos en el pin “Y”

Para la conexión de los motores de “Z” conectamos cada motor con su cable.

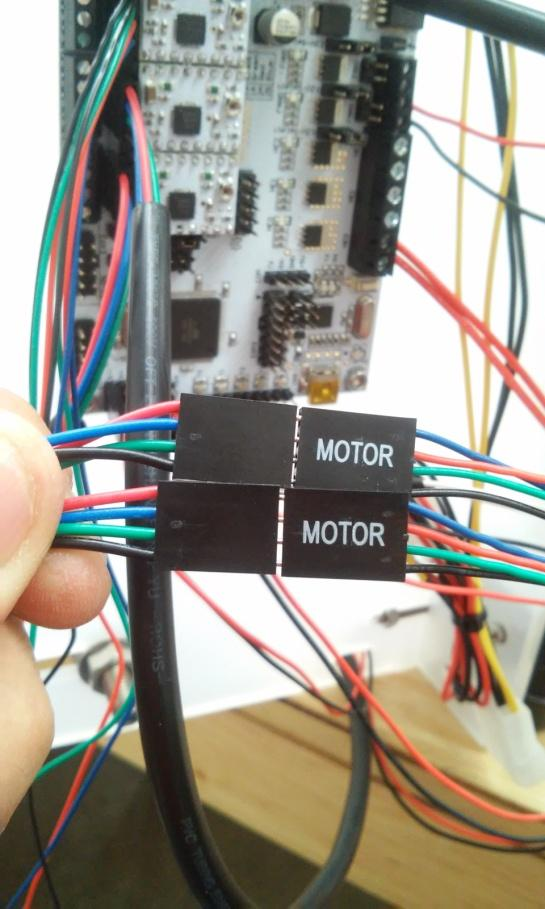

Tomamos el cable que viene en el paquete de la rumba, estos cables tienen dos conectores macho y un conector hembra y sirven para conectar los dos motores de “Z” en un solo pin.

Conectamos estos cables a los motores.

Y lo conectamos al pin de “Z”

Paso 5

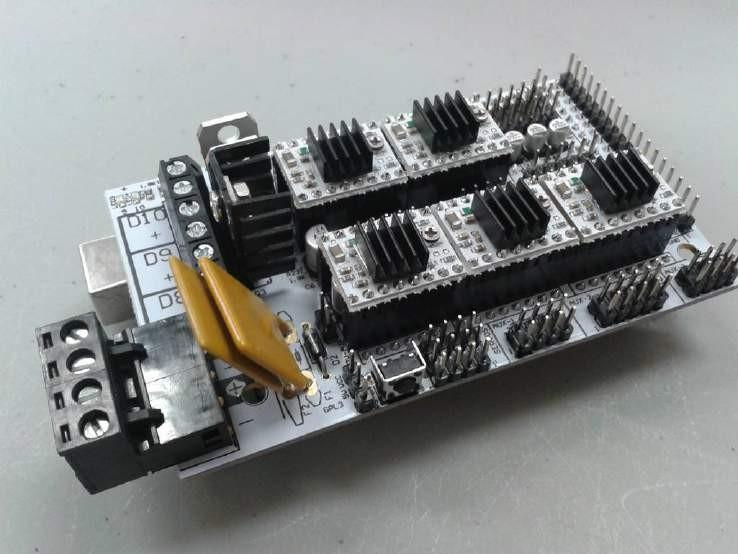

Tomamos los disipadores de calor, y los pegamos en los pololus.

Paso 6

Acomodo de cables

Para finalizar y con ayuda de cinchos enrrollamos los cables, esto con el fin de un mejor acomodo y evitar enrredos.

Listo ya tenemos nuestra tarjeta Rumba conectada.

En este paso vemos como se conecta el lector de la tarjeta SD si no se tiene pantalla LCD.

La pantalla se conecta de la misma forma en EXP1 y EXP2.

En este otro paso se ve como se coloca la pantalla en el caso de la XL es importante usar los separadores de plstico 4 tornillos M3x20mm 4 rondanas M3 y 4 tuercas M3 de seguridad.

Se introducen los cables por los recuadros y listo.

Unboxing¶

Primera Impresión¶

CALIBRAR LA IMPRESORA¶

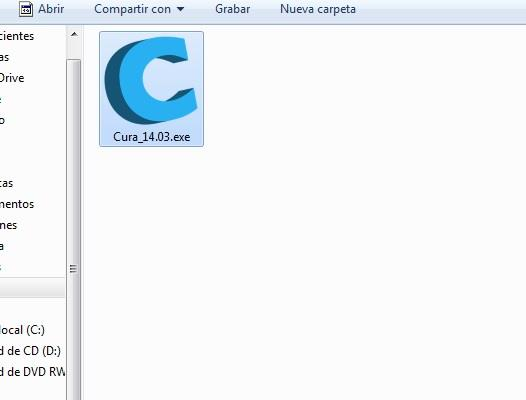

INSTALACION DE CURA PARA LA PRUSA i3 XL¶

PARTE 1. INSTALACION DE CURA.

Una vez descargado el software, hay que ejecutarlo (el archivo con la extensión ‘.exe’).

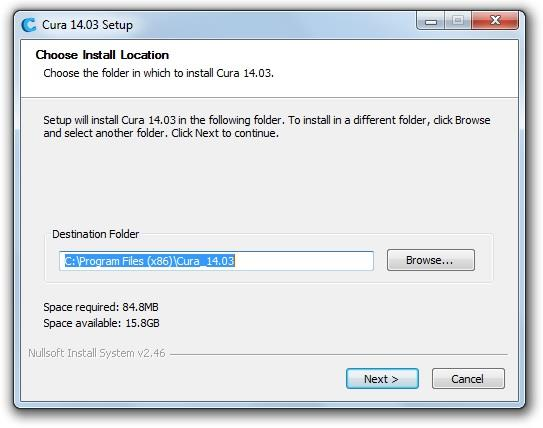

A continuación nos aparecerá el Asistente de Instalación del software. Aquí podremos elegir la carpeta destino en la cual se instalará el Cura. También se indica el espacio requerido para su correcta instalación, y debajo el espacio disponible en nuestro ordenador. A continuación damos click en ‘Next’.

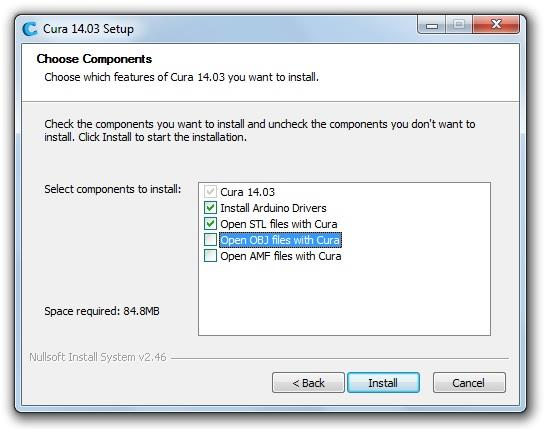

En la siguiente ventana tenemos la oportunidad elegir los componentes que se añadirán junto software:

- Arduino Drivers.

- Open STL files with Cura.

- Open OBJ files with Cura.

- Open AMF files with Cura.

Es importante que estén marcados los primeros 2, los otros son opcionales. Una vez palomeadas las casillas, damos click al botón ”Install”.

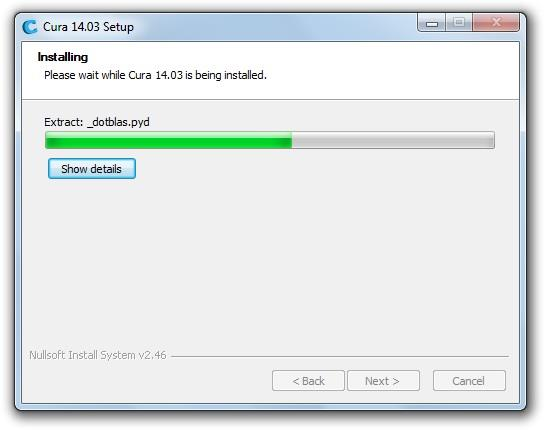

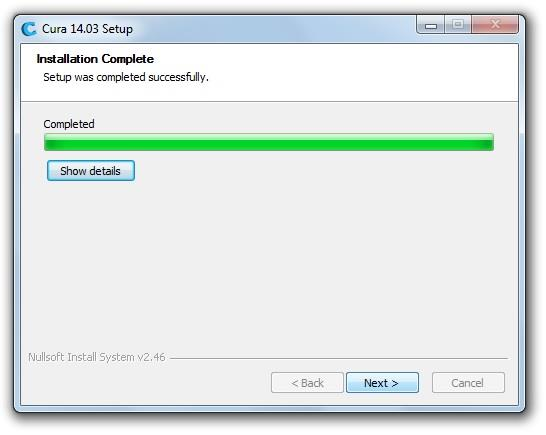

Comenzará el proceso de instalación, y con ello nos aparecerá una pantalla que nos muestra la barra de progreso.

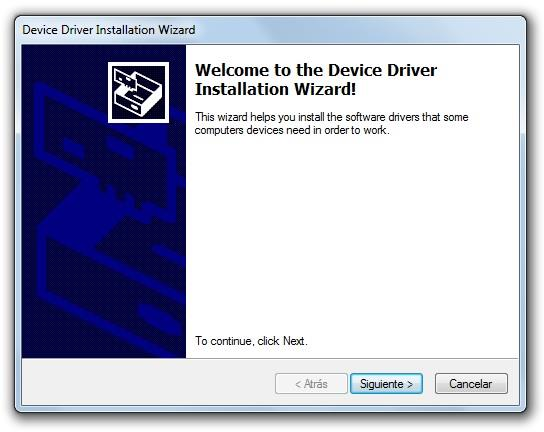

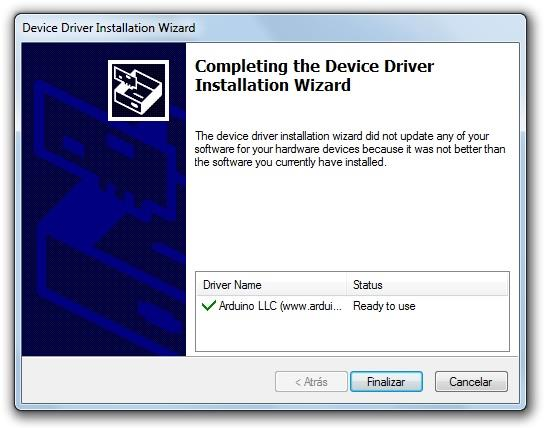

En caso de que en el paso anterior se haya palomeado la casilla para Instalar los Controladores de Arduino (‘Arduino Drivers’) aparecerá el siguiente asistente:

Clicamos en “Siguiente” y enseguida se instalarán los controladores. Por lo que oprimimos “Finalizar.”

Una vez instalados los controladores, el proceso de instalación de Cura se reanuda.

El proceso tardará un momento. Pronto se nos indicará que la instalación ha concluido, por lo que clicamos en “Finish”.

PARTE 2.

CONFIGURACION.

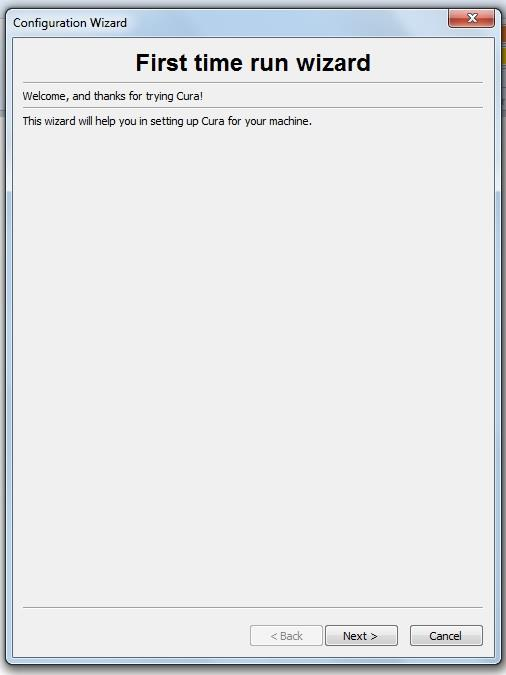

Ya instalado correctamente el software, lo siguiente es ejecutarlo. De igual forma, aparecerá un asistente que nos apoyará en la configuración del Cura.

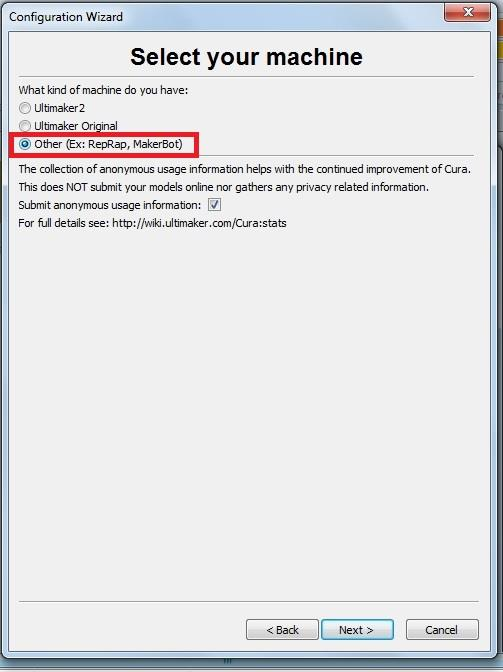

En la siguiente ventana seleccionamos el tipo de impresora que tenemos, en nuestro caso elegimos la opción ‘Otra’, ya que nuestro dispositivo es del tipo RepRap, y damos click en “Next”.

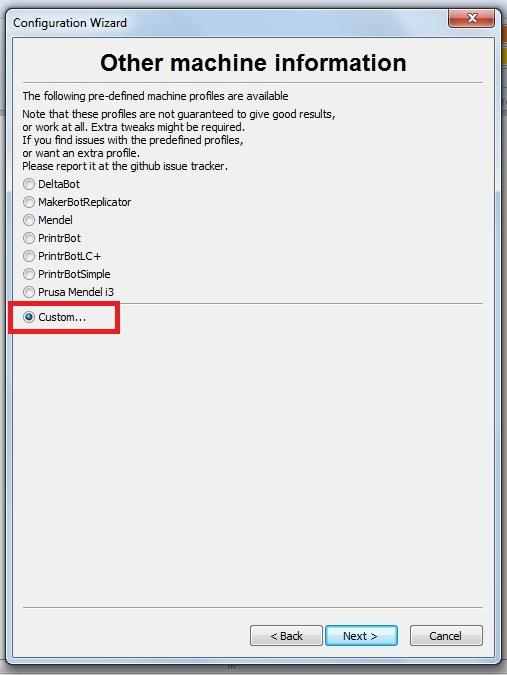

A continuación se mostrarán diversos tipos de impresora que existen, las cuales ya vienen predefinidas sus medidas y características en Cura. Nosotros elegimos la opción “Custom”, ya que definiremos las especificaciones de nuestra impresora.

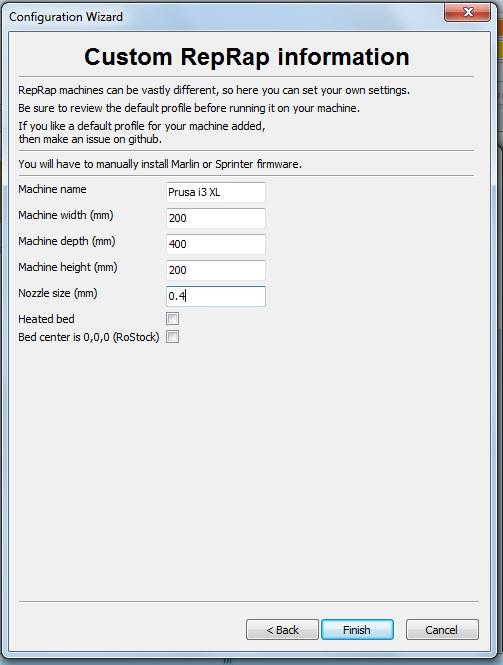

En la nueva ventana podremos definir las dimensiones de impresión de nuestra máquina, así como el nombre del dispositivo. En este ejemplo elegimos la impresora ‘Prusa i3 XL’, la cual tiene unas dimensiones de:

- Ancho 200 mm;

- Largo 400 mm;

- Altura 200 mm.

Es importante especificar las dimensiones de acuerdo a la impresora que se haya adquirido. En el caso de las impresoras MakerMex, sus dimensiones son:

- Prusa i2: 180 cm x 180 cm x 90 cm;

- Prusa i3: 200 cm x 200 cm x 200 cm;

- Prusa i3 XL: 200 cm x 400 cm x 200 cm.

En la opción “Nozzle size (m)’, se refiere a la dimensión de nuestra boquilla, la cual debemos dejar en ‘0.4’.

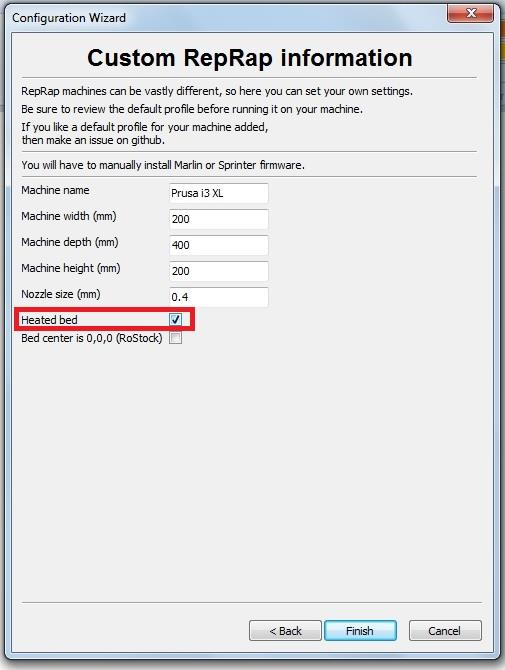

En el caso de haber adquirido cama caliente, es importante marcar la casilla ‘Heated bed’. Si no se cuenta con cama caliente, ignoramos dicha casilla.

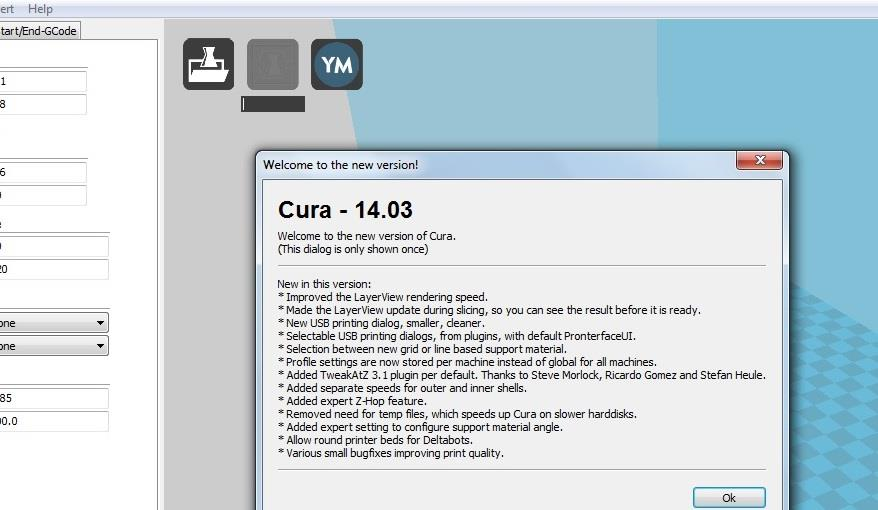

La siguiente casilla ‘Bed Center…’ la dejamos en blanco y continuamos dando click en “Finish”. ¡Listo! Con esto la configuración de nuestra impresora en el Cura ha finalizado. A continuación se abrirá el programa, conjunto con una ventana que indica las mejoras y nuevas características de la versión instalada.

PARTE 3.

PARAMETROS.

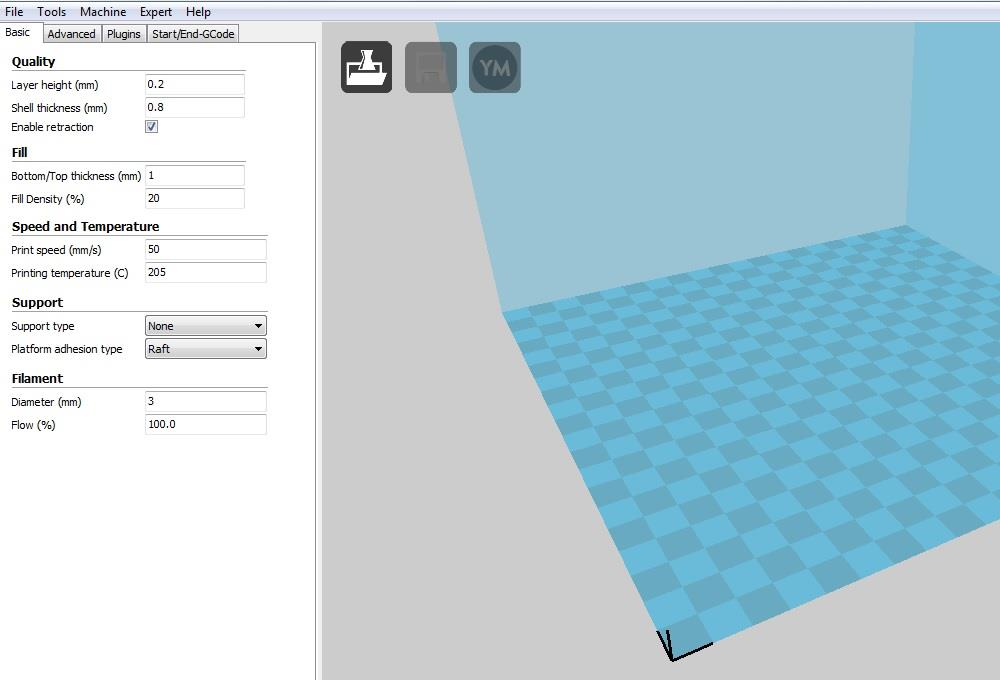

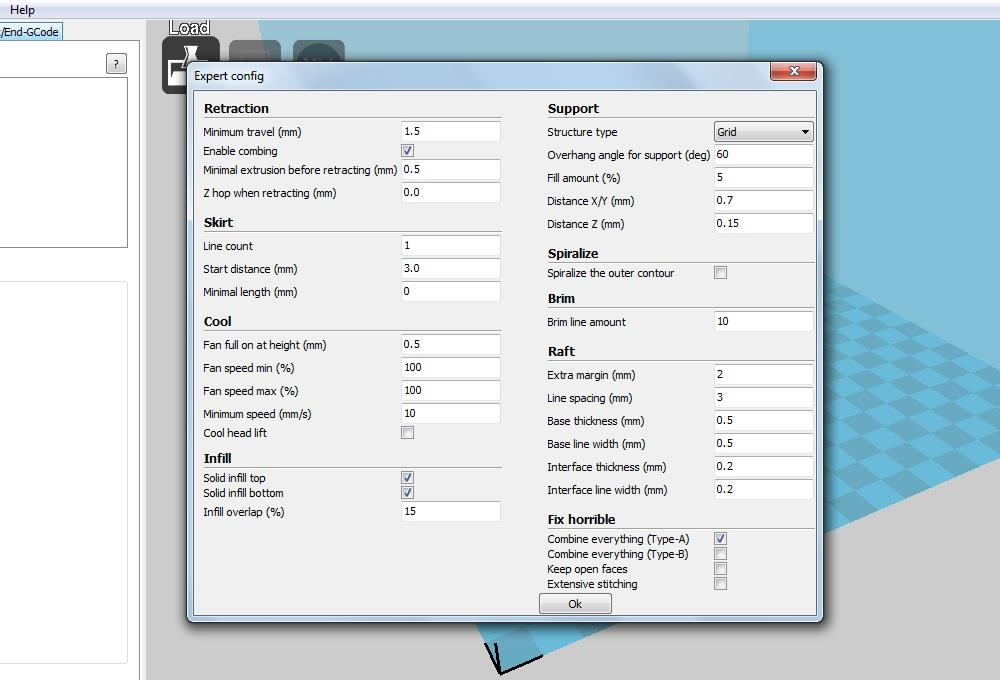

A continuación se muestran impresiones de pantalla de los parámetros con los que realizamos nuestras piezas en MakerMex, y más adelante una explicación de cada parámetro, y como este puede variar.

BASIC.

QUALITY.

- Layer Height. Se refiere a la altura que tiene cada capa. Es un ajuste importante para determinar la calidad de la pieza. Un buen parámetro en relación de calidad/tiempo es 2.0, es lo que nosotros recomendamos y utilizamos en nuestras piezas. El parámetro máximo recomendado es 0.1 mm, aunque el tiempo de impresión se eleva al doble.

- Shell Thickness. Es el grosor de la capa externa en dirección horizontal, es decir, se incrementar para realizar piezas con un cascarón más resistente en su exterior. Se recomienda dejar los valores predefinidos (0.6 mm) y hasta 1 mm. Este parámetro también puede variar según el material con el que se imprime, ya que ciertos materiales requieren sus propios parámetros de impresión.

- Enable Retraction. Se recomienda ampliamente marcar esta casilla. Este ajuste retrae el filamento, es decir, gira los engranes en sentido contrario cuando la boquilla se mueve sobre una superficie que no requiere impresión. Esto previene de hilos y rebaba excesiva en la pieza final. En ajustes avanzados ajustaremos los parámetros de la retracción.

FILL.

- Bottom/Top Thickness. Ajusta el grosor de la base y el tope del modelo. Debe ser un valor cercano al Shell Thinckess para que se forme una pieza fuerte uniforme en el exterior. Se recomienda dejar los valores predefinidos: 0.6 mm, 0.8 mm y hasta 1 mm.

- Fill Density: Este parámetro es importante para el producto final. Controla el relleno que tendrá la pieza, lo que definirá que tan fuerte resulta. Para piezas visuales sin requerimientos de esfuerzo mecánico se puede probar desde 5% o 10% de relleno; para piezas mecánicas o que requieren mas resistencia se recomienda entre 20% a 40%, aunque pudiera usarse hasta 60% como máximo recomendado. No se recomienda más del 60% ya que sería mucho desperdicio de material y de tiempo de impresión. Es importante recalcar que esto no afecta en nada la calidad externa del modelo. Para un punto de referencia: 40% manejan nuestras piezas que reciben uso mecánico.

SPEED AND TEMPERATURE.

- Print Speed. Es la velocidad de impresión. Esta velocidad va a depender de varios factores, como calidad y tiempo. 50/60 mm/s es la velocidad que utilizamos y recomendamos. Se puede reducir para obtener una mayor calidad de impresión, aunque a mayor tiempo. De igual forma se puede aumentar si se busca optimizar tiempo, y la resolución no resulta de mucha importancia.

- Printing Temperature. Es la temperatura a la que se extruye el material. La temperatura depende en gran medida del material a utilizar. Los principales son:

- PLA. 190°C-210°C según el color del filamento, temperatura ambiente, etc. Ej. El color negor se imprime a menor temperatura. Un parámetro promedio recomendado es 207°C.

- ABS. 220°C-230°C Al igual que el PLA, algunos factores influyen. Un parámetro recomendado para ABS es 220°C.

- Bed Temperature. Esta opción sólo aparece en caso de utilizar cama caliente, y haberla activado a la hora de configurar el Cura. Es la temperatura a la que secalentará la cama caliente. Es necesario revisar las especificaciones de impresión de cada material para definir esta temperatura. En el caso de ABS la temperatura de cama caliente es entre 90-100 °C.

SUPPORT.

- Support Type. Se especifica la estructura en la que se construirá el soporte. Estas estructuras son:

- None: No deposita material de soporte en absoluto.

- Touching Buildplate: Deposita material de soporte únicamente en los volados que lo requieran a partir de la plataforma de impresión.

- Everywhere: Además del “Touching Buildplate”, también depositará material incluso sobre las partes del modelo impreso, en caso de tener volados que lo requieran.

- Platform Adhesion Type. Las plataformas de adhesión, son una capa primaria que crean un perímetro del área de impresión de la pieza y facilitan el despegue de ésta. Además funcionan como prevención de que las esquinas se levanten debido al fenómeno “Warping” (Contracción al enfriarse el material extruido). Se recomienda el uso de Raft.

FILAMENT.

- Diameter. Se refiere al diámetro del filamento que se utilizará como materia prima. Como medidas estándar se manejan 2: 1.75 mm y 3.0 mm. Las impresoras MakerMex comúnmente se manejan con material de 3.0 mm.

- Flow. Se deja el valor predefinido: 100.0 %.

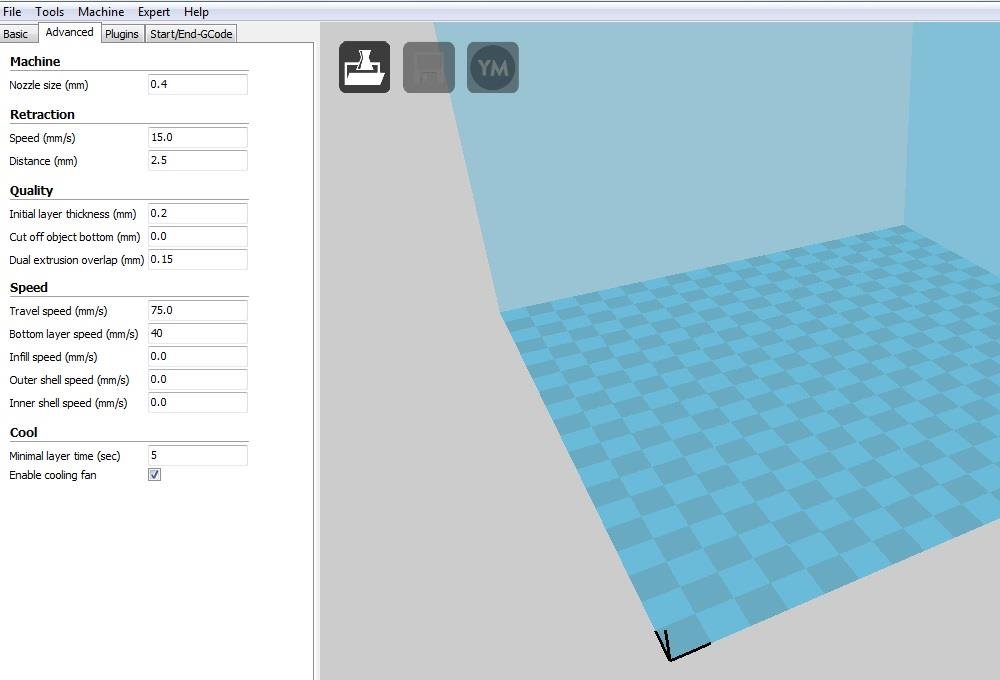

ADVANCED.

MACHINE.

- Nozzle Size. Se refiere al diámetro de la boquilla extrusora. Las dimensión de las boquillas utilizadas en las impresoras MakerMex es comúnmente 0.4 mm. Es importante ajustar el valor correcto, ya que sirve para determinar las líneas de relleno, así como las líneas de grosor en la parte externa de la pieza.

RETRACTION.

- Speed. Es la velocidad a la que se hace la retracción de filamento.

- Distance. Es la distancia que se retraerá el filamento. Ajusta en 0 si quieres ignorar este parámetro.

QUALITY.

- Initial Layer Thickness. Ajusta el grosor de la primera capa de la pieza. Una capa inicial más gruesa permite una mejor adherencia a la plataforma. Ajusta en 0 para ignorar este parámetro y la capa inicial tenga el mismo grosor que las demás capas.

- Cut Off Object Bottom. Sumerge el objeto en la plataforma a la distancia que se le indique. Esto funciona para objetos que tengan errores en el diseño y/o no tengan una cara plana en la base.

- Dual Extrusion Overlap. Añade una cantidad de material sobrepuesta en las impresiones que se hagan con doble extrusora, esto con el fin de unir los diferentes colores o materiales en una sola pieza.

SPEED.

- Travel Speed. Es la velocidad a la que se mueve la estrusora cuando no está depositando material. El valor predefinido es muy recomendable.

- Bottom Layer Speed. Esto controla la velocidad a la que se hace la primera capa. al imprimirse más despacio, se adhiere de mejor forma sobre la superficie. El valor predefinido es muy recomendable.

- Infill Speed. Es la velocidad a la que se imprime el relleno de la pieza. Se recomienda situar este valor en 0, con esto el relleno se deposita a la misma velocidad predefinida en “Print speed”.

- Outer Shell Speed. Controla la velocidad a la que se imprimen la capa exterior de la pieza. Imprimir esta parte a una menor velocidad, mejorará el resultado final en cuanto resolución. Al situar este valor en 0, la velocidad a la que se hace es la misma que se definió en “Print speed”, esto genera buenos resultados.

- Inner Shell speed. Controla la velocidad a la que se imprimen la capa interna de la pieza. Al situar este valor en 0, la velocidad a la que se hace es la misma que se definió en “Print speed”. Es importante que este parámetro y el “Outter Shell Speed” no tengan un amplio rango de diferencia.

COOL.

- Minimal Layer Time. Es el tiempo mínimo que tardará en realizarse una capa, sin importar que la dimensión de ésta sea muy pequeño. Esto permitirá que se enfríe lo suficiente antes de depositar la siguiente capa. El parámetro predefinido (5 seg.) funciona de gran forma.

- Enable Cooling Fan. A menos que el material que se está imprimiendo, es importante que esta casilla se encuentre marcada permanentemente, ya que activa la ventilación durante la impresión.

Es importante recalcar que los parámetros que nosotros especificamos en este documento pueden servir como base, pero cada usuario debe experimentar y definir los parámetros que mejor le acomoden a lo que busca en sus piezas, por lo que los exhortamos a realizar sus propias impresiones y buscar los valores perfectos para sus modelos. De igual forma hacer notar que cada nueva versión del software Cura normalmente contiene nuevos parámetros, por lo que es importante revisar dichos parámetros, y su función, aunado a que los parámetros mostrados en este documento son los más importantes.

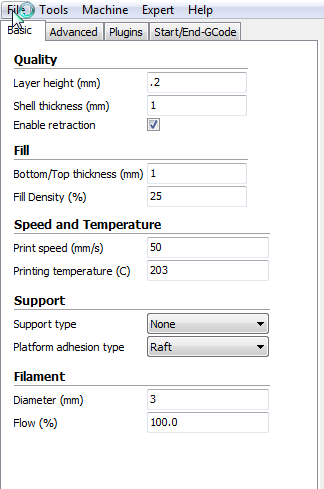

Gurdar como perfil mis parámetros de cura¶

En cura podemos utilizar herramientas muy interesantes una de ellas es guardar como un backup los parámetros que usamos en nuestras impresiones. Por ejemplo: podemos utilizar la misma plataforma de parámetros, para muchos materiales, solo cambian la temperatura impresión, en ocasiones confundimos la temperatura de algunos materiales para evitar esto podemos guardar en un archivo .ini los parámetros adecuados para cada material o como un archivo de respaldo en caso de cambiar de versiones de cura.

Veamos como se lleva acabo este proceso.

- Paso1

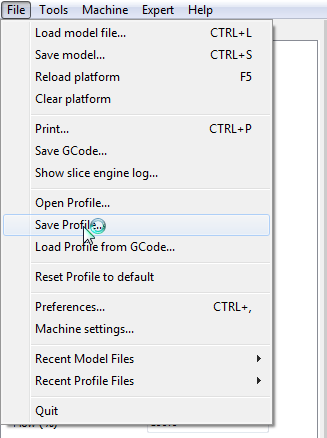

Dentro de cura seleccionamos la pestaña de file como se ve en la imagen. Una vez seleccionada la pestaña da clic en ella.

- Paso 2

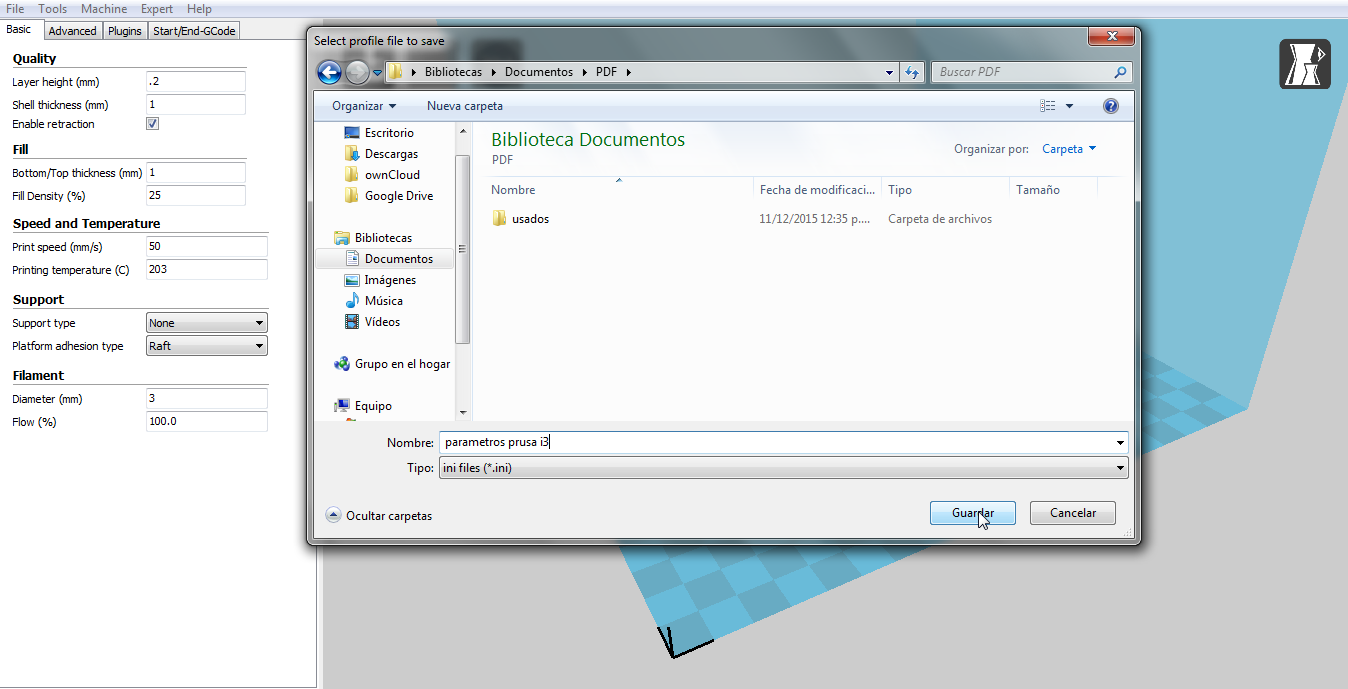

Selecciona la pestaña de Save Profile, se abrirá una ventana, donde puedes seleccionar el lugar donde quieres que se guarde el archivo.

Una vez seleccionado el lugar, escribes el nombre de tu archivo y le das a Guardar.

Y así quedaran guardados todos los parámetros de cura

Cargar el perfil con los parámetros de cura¶

- Paso 1

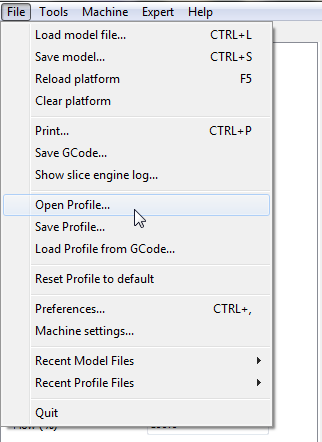

Dentro de cura seleccionamos la pestaña de file como se ve en la imagen Una vez seleccionada la pestaña da clic en ella.

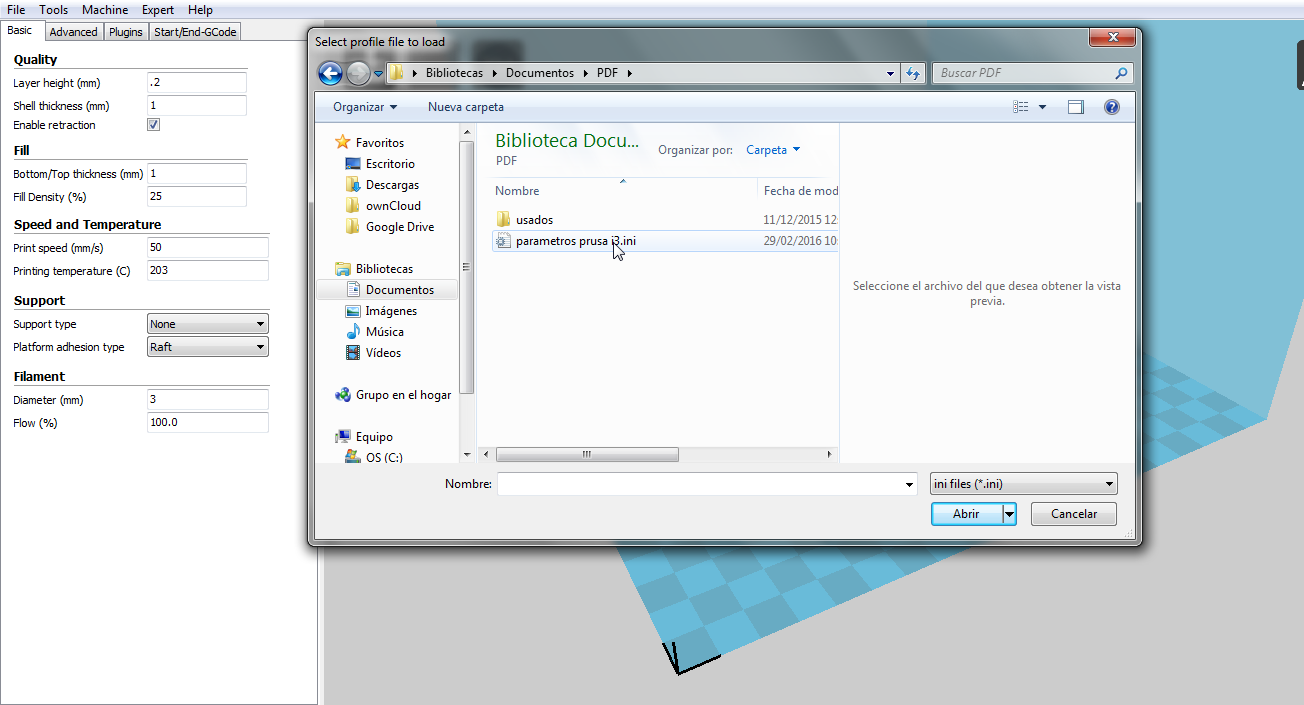

- Paso 2

Seleccionamos la pestaña de Open Profile, y se abrirá una ventana donde buscara los archivos .ini que hayamos guardado anteriormente.

Seleccionamos nuestro archivo y le damos a abrir y en automático cargara los parámetros que contiene.

Espero sea de ayuda este Tip Makeramigos.

Problemas Frecuentes¶

Como compilar Marlin al Arduino

Paso 1

Conecte el controlador arduino mediante el cable USB a su computadora.

Paso 2

Iniciamos haciendo doble click sobre el ejecutable de Arduino se puede descargar de: http://arduino.cc/en/Main/Software#toc2 ). Después de instalarse correctamente el programa, aparecerá una pantalla como se muestra a conti- nuación.

Paso 3

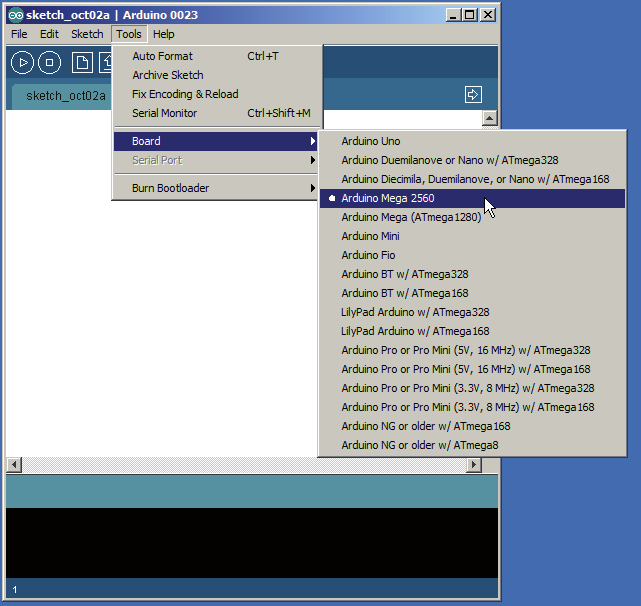

Después indique que modelo de controlador esta utilizando, de click en Tool/Board/Arduino Mega 2560.

Paso 4

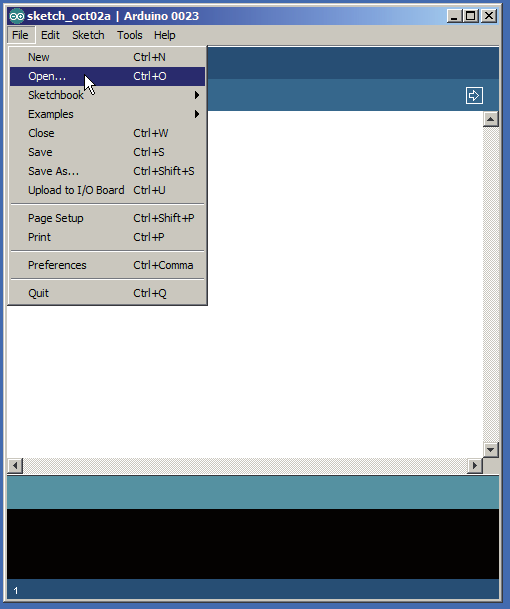

Después abrá el menú File y presione Open…

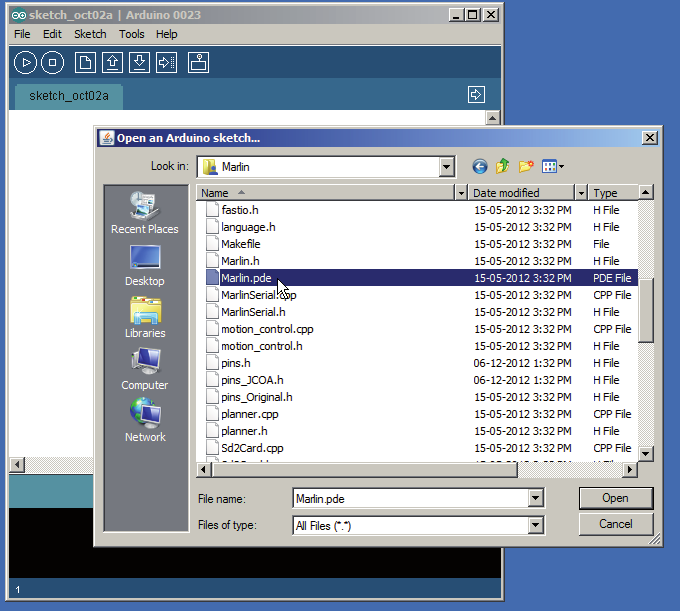

Paso 5

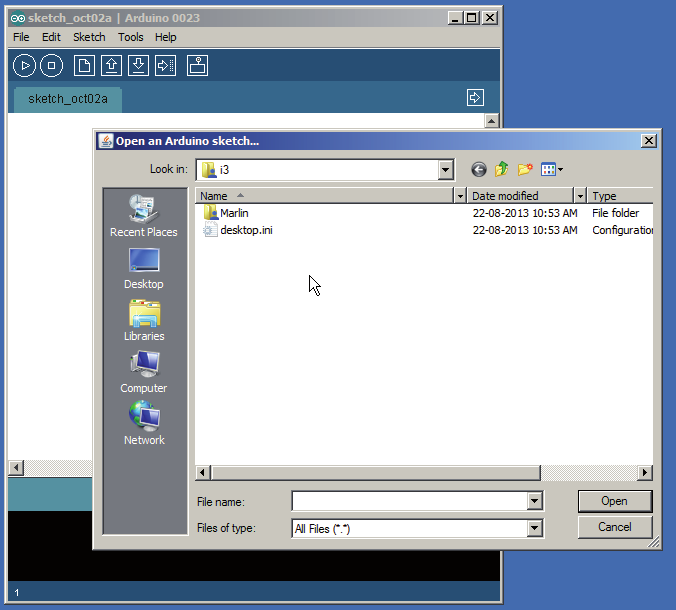

Busque dentro de la carpeta de soporte la carpeta de la impresora que este utilizando, dentro de esta acceda a la carpeta llamada Marlin.

Paso 6

Después busque el archivo llamado Marlin.pde, selecciónelo y ábralo.

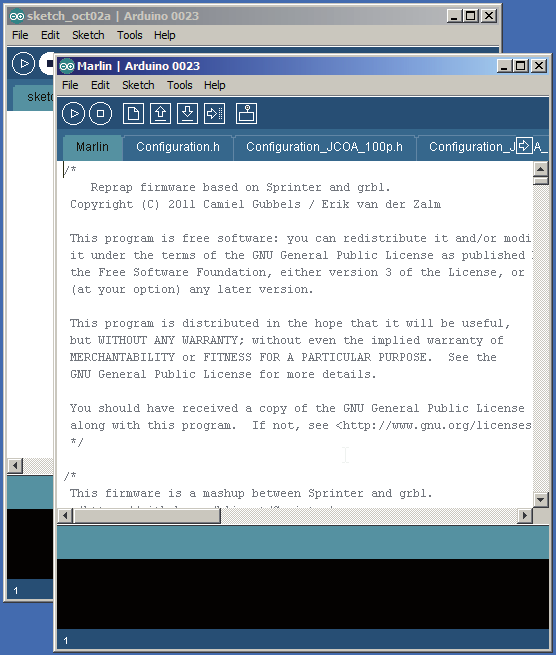

Paso 7

Al abrirlo verá este código cargado en la ventana.

Paso 8

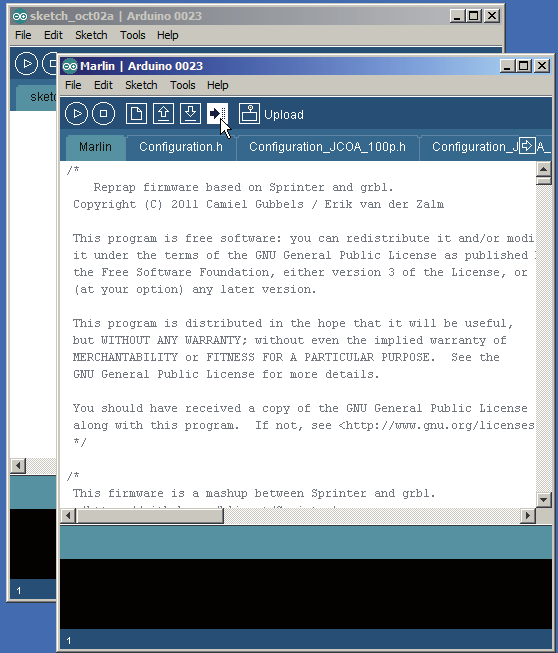

Presione el botón como se muestra a continuación. Un led en el Arduino comenzará a emitir luz intermiten- temente y la palabra Uploading to I/O board aparecerá en la barra azul debajo de la ventana emergente.

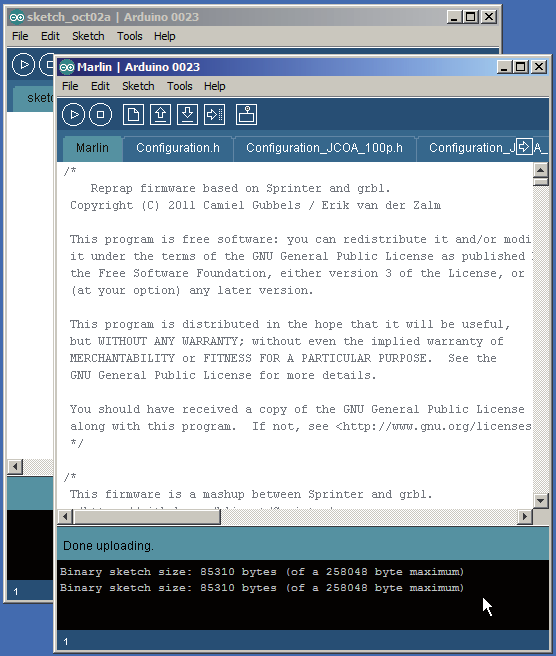

Paso 9

Deberá aparecer una linea en la caja de texto negra inferior como se muestra en la imagen.

La compilación de su Arduino está lista.